Изобретение относится к черной металлургии и может быть использовано для производства ферросплавов, конкретно для выплавки силикомарганца.

Целью изобретения является снижение расхода марганцевого сырья, повышение извлечения марганца и кремния в сплав и производительности печи.

Шихта для выполнения силикомарганца содержит марганецсодержащие брикеты, шлак среднеуглеродистого ферромарганца, кварцит и коксик при следующем соотношении компонентов, мас.%.

Марганецсодержащие брикеты 50-53

Шлак среднеуглеродистого ферромарганца20-24

Кварцит10-12

Коксик14-17

При этом брикеты имеют следующий состав, мас.%:

Марганцевый концентрат II (сорта60-65

Марганецсодержащая пыль фильтров ферросплавных печей25-28

Отсев металлоконцентрата 4-8 Сульфитно-спиртовая барда 4-6 При производстве силикомарганца отходом ферросплавного производства до настоящего времени являются коржи, которые выбираются из ковшей и вывозятся с остальными шлаками на шлакохранилище. Указанные коржи содержат корольки металО Os Os

ел

ON VJ

ла запутавшегося в шлаке силикомарганца. С целью извлечения металла из коржей построены и пущены в эксплуатацию установки пневмосепарации указанных коржей, в которых они подвергаются дроблению и обогащению пневмосепарацией, Получаются три продукта: металл-металлоконцент- рат, шлак, который отгружается строительным организациям, и отсев метал- локомцентрата, который в настоящее время не находит применения. Полученный отсев металлоконцентрата дисперсный и содержит мелкие частицы металла, которые образуются при дроблении, поэтому полученный продукт по сравнению с шлаком более тяжелый. Указанное различие в весе и содержание в отсеве металлоконцентрата таких компонентов, как Mn, SlOa, CaO, AlzOa, MgO позволило использовать его в шихте силикомарганца.

Отсев металлоконцентрата дисперсный материал и его использование в шихте возможно только после окускования, поэтому его брикетируют совместно с марганцевым сырьем и марганецсодержащей пылью фильтров ферросплавных печей. Добавка отсева металлоконцентрата способствует получению прочных и тяжелых брикетов. Указанные брикеты обладают сравнительной большей массой, чем известные брикеты, быстрее входить в реакционную зону, что улучшает термодинамические и кинетические условия восстановления марганца и кремния. Кроме того, брикеты с отсевом металлоконцентрата в восстановительной зоне сохраняют свою прочность, так как отсев металлоконцентрата при высоких температурах образует ячейки, которые удерживают всю массу брикета, что также оказывает положительное влияние на восстановление марганца и кремния.

Таким образом, использование метап- локонцентрата в шахте силикомарганца позволит повысить извлечение марганца и кремния, а также производительность агрегата и снизить расход марганцевого сырья.

Проведены сопоставительные плавки силикомарганца из предложенной шихты и известной шихты в рудовосстановительной эл.печи мощностью 100 кВт.

В известной шихте марганецсодержа- щее сырье представлено из 50% брикетов, содержащих шлак среднеуглеродистого ферромарганца мелкой фракции (0-6 мм) и марганецсодержащую пыль ферросплавных печей и 50% крупным (+8 мм) шлаком среднеуглеродистого ферромарганца. В качестве кремнеземсодержащего материала

использован кварцит, а в качестве углеродистого восстановителя - хоксик.

Предложенная шихта имеет брикеты, содержащие марганцевый концентрат III

сорта, отсев металлоконцентрата, марганецсодержащую пыль фильтров ферросплавных печей и сульфатноспиртовую барду, кроме брикетов шихта содержащая кварцит, углеродистый восстановитель коксик, шлак среднеуглеродистого ферромарганца.

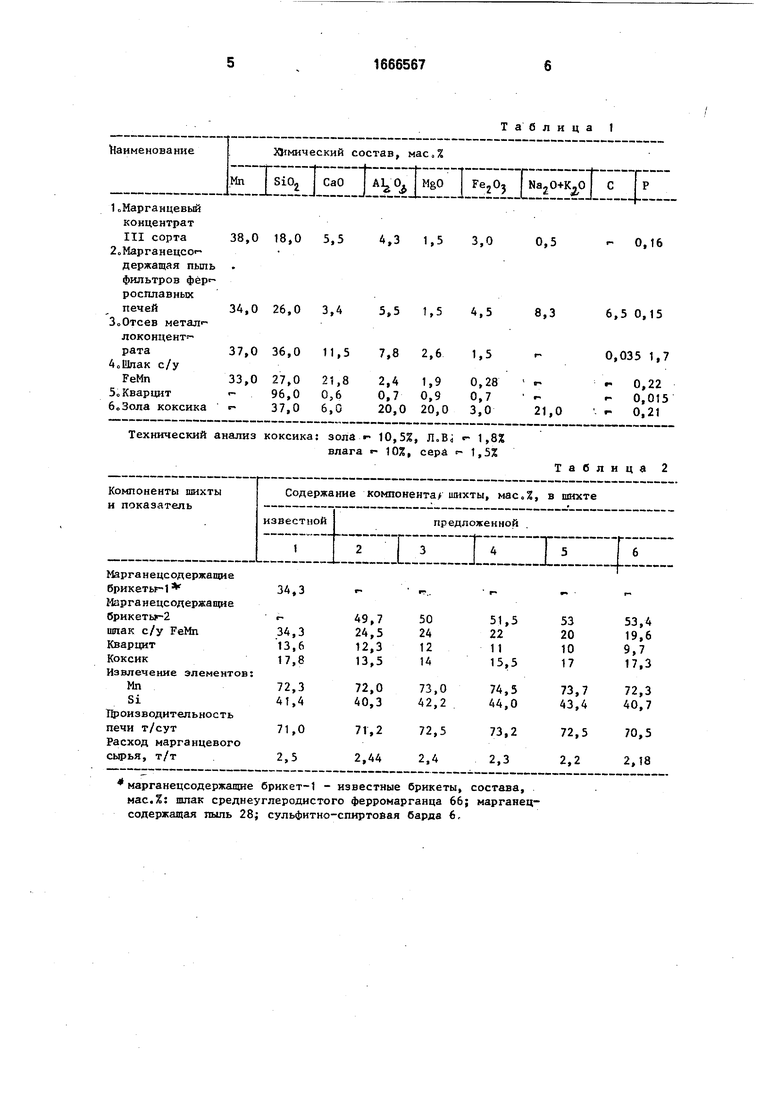

В табл, 1 приведены химические составы используемых шихтовых материалов, а в табл, 2 - составы шихт для выплавки силикомарганца, а также основные показатели выплавки силикомарганца в печи мощностью 100 кВт.

Состав предложенных марганецсодер- жащих брикетов-2 является новой композицией и обоснование пределов компонентов в них проводилось экспериментальной проверкой. Опытные плавки с использованием марганецсодержащих брикетов-2 - переменного состава проводили на шихте № 4.

Результаты приведены в табл. 3.

Предложенная шихта для выплавки силикомарганца по сравнению с известной позволяет повысить извлечение марганца и кремния соответственно на 2 и 4,5%, снизить расход марганцевого сырья на 8%, при этом производительность печи увеличивается в 1,1 раза.

Формула изобретения 1. Шихта для выплавки силикомарганца,

содержащая кварцит, коксик, шлак средне- углеродистого ферромарганца v марганец- содержащие брикеты, отличающаяся тем, что, с целью снижения расхода марган- цеаого сырья, повышения извлечения марганца и кремния в сплав м производительности печи, она содержит компоненты в следующем соотношении, мас.%:

Кварцит10-12

Коксик14-17

Марганецсодержащие брикеты 50-53 Шлак среднеуглеродистого ферромарганца20-242. Шихта по п. 1,отличающаяся тем, что марганецсодержащие брикеты имеют следующий состав, мас.%: Марганцевый концентрат III сорта60-65 Марганецсодержащая пыль фильтров ферросплавных печей25-28 Отсев металлоконцентрата 4-8 Сульфитно-спиртовая барда4-6 ,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| Шихта для выплавки марганцевых ферросплавов | 1981 |

|

SU973631A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Состав шихты окатышей для производства силикомарганца | 1986 |

|

SU1401065A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Брикет для производства марганцевых ферросплавов | 1990 |

|

SU1756373A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

Изобретение относится к черной металлургии и может быть использовано для производства ферросплавов, конкретно для выплавки силикомарганца. Целью изобретения является снижение расхода марганцевого сырья, повышение извлечения марганца и кремния в сплав и производительности печи. Шихта для выплавки силикомарганца содержит, мас.%: марганецсодержащие брикеты 50 - 53

шлак среднеуглеродистого ферромарганца 20 - 24

кварцит 10 - 12 и коксик 14 - 17. При этом марганецсодержащие брикеты содержат, мас.%, марганцевый концентрат III сорта 60 - 65

марганецсодержащую пыль фильтров ферросплавных печей 25 - 28

отсев металлоконцентрата 4 - 8 и сульфитно-спиртовую барду 4 - 6. Использование шихты позволяет снизить расход марганцевого сырья на 8%, повысить извлечение марганца и кремния соответственно на 2 и 4,5% и увеличить производительность печи на 10%. 1 з.п.ф-лы, 3 табл.

38,0 18,0 5,5

Технический анализ коксика: зола г. 10,5%, n Bj «- 1,8%

влага г- 10%, сери «- 1,5%

марганецсодержащне брикет-1 - известные брикеты, состава, мас.%: шлак среднеуглеродистого ферромарганца 66; марганец- содержащая пыль 28; сульфитно-спиртовая барда 6,

4,3 1,5

3,0

0,5

0,16

Таблица 2

59,7 60,0 62,5 65,0 65,4

28,3 28,0 26,5 25,0 24,6

Таблица 3

3,6 4,0 5,0 6,0 6,2

72,2 74,3 72,5 74,0 71,6

40,6 43,5 44,0 43,7 41,0

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| Реферативный журнал Металлургия, NS 1, 1986, реферат 1В159. | |||

Авторы

Даты

1991-07-30—Публикация

1989-02-09—Подача