(54). ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛОМЕРАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Шихта для приготовления марганецсодержащих окатышей | 1980 |

|

SU883185A1 |

| Шихта для производства марганцевого агломерата | 1983 |

|

SU1101463A1 |

| Шихта для производства марганцевого агломерата | 1980 |

|

SU901320A1 |

| Шихта для выплавки марганцевых ферросплавов | 1981 |

|

SU973631A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

| Шихта для выплавки силикомарганца | 1990 |

|

SU1772204A1 |

Изобретение относится к области металлургии и может быть использовано при производстве марганцевых ферросплавов.

Известна шихта для получения марганцевого агломерата, состоящая из марганцевого и железорудного . концентратов, возврата, шлама и коксика l .

Недостатком этой шихты является низкий выход годного агломерата. Кроме того, она состоит только из одного вида отходов - шлама. Вместе с тем, на ферросплавных заводах образуются в больших количествах и другие виды отходов, например марганцеворудная мелочь, пыль ферросплавов, флюсоплавильный шлам и др., которые содержат марганец, железо, углерод, окись кальция, фтор и др. полезные элементы. Использс)вание этих отходов позволит сэкономить тысячи тонн марганецсодержащего. сырья и улучшить окружающую среду.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является шихта 2 , содержащая марганецсодержащее сырье, шлам, возврат агломерата, коксик, Шыль марганцевых ферросплавов и

марганцеворудную пыль при следующем соотношении компонентов, мас.%: Шлам 0,2-3,5 Возврат

агломерата 20 - 35 Коксик7-9

Пыль марганцевых ферросплавов0,2-2,5

10 Марганцеворудная пыль 0,2-2,5 Марганцевый

концентрат Остальное Выход годного агломерата при спе15кании шихты известного состава является также недостаточно высоким. Кроме того, полученный агломерат легкоплавкий. Выплавка из него марганцевых ферросплавов сопровождается ранним

20 шлакообразованием, тормозящим восстановительные процессы. При этом шлак является вязким, что провождается запутыванием корольков меташла в шлаке.

25

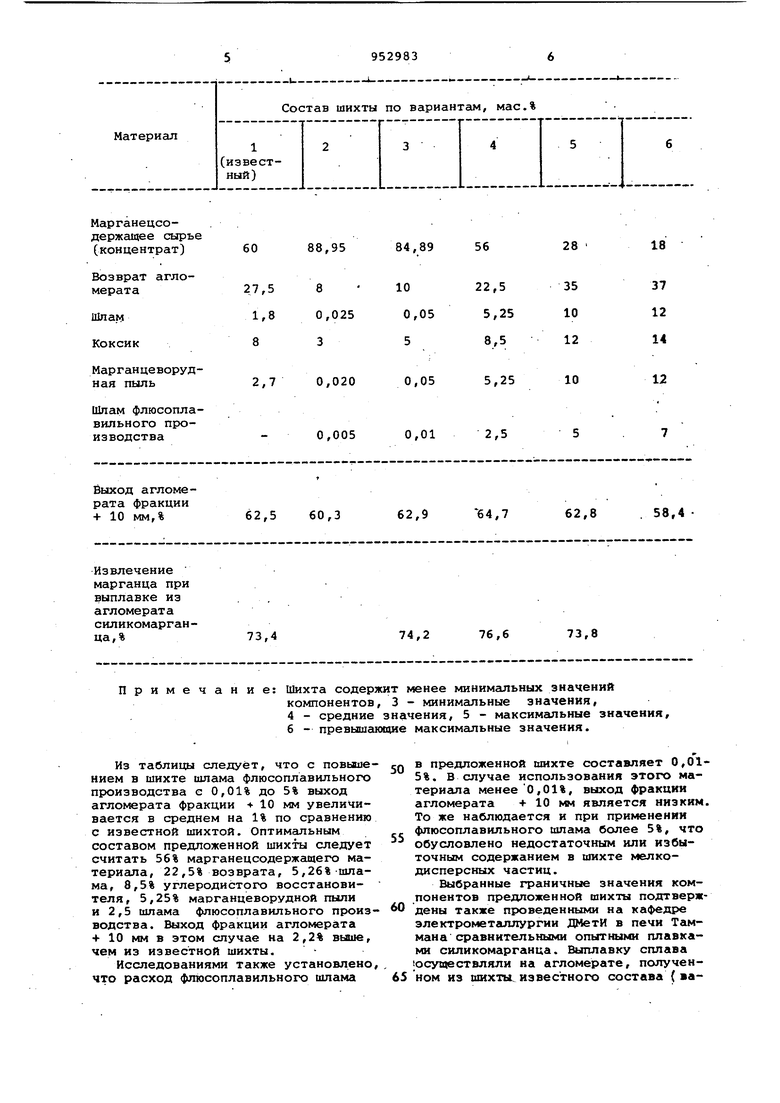

Известный разжижитель шлака - плавиковый шпат - является дорогостоящим и дефицитным материалом, который в черной металлургии используется

30 в строго ограниченных количествахЦелью изобретения является повы шение качества агломерата,интенсифи ции процесса выплавки из него ферр сплавов и утилизации отходов. Поставленная цель достигается т что шихта для производства марганцевого агломерата, содержащая марганецсодержащее сырье, шлам, возвр агломерата, марганцеворуднуго пыль и твердый углеродистый восстановитель, дополнительно содержит шлам флюсоплавильного производства при следующем соотношении компонентов, мае.%: Шлам Возврат агломерата 10 - 35 Марганцеворудная пыль 0,05 - 10 Твердый углеродистыйвосстановитель5-12Шлам флюсоплавильного производства 0,01-5 Марганецсодержащеесырье Остальное Шлам флюсоплавильного производст ва образуется на Никопольском заводе ферросплавов в процессе получени флюсов. Его выбрасывают в ишамохранилище, которое занимает огромную территорию и загрязняет окружающую атмосферу. Этот шлам содержит , 3-8%..SiOg, 25-45% С&О, 30 40% CaF,, 2-5% MgO, 4-10% ,, 0,2-1,2 Fe, 0,5-2,5% С. Сущность предложенного состава шихты заключается в том, что флюсоплавильный шлам характеризуется выс кой удельной поверхностью (664 и содержит 45-50% мелкодисперсной фракции 0,05-0 мм, которая, наслаиваясь на грубодисперсных частицах, интенсифицирует процесс окомкования Спекание такой шихты сопровождается увеличением выхода годного агломера та. Высокое содержание извести в флю соплавильном шламе 35-45%) также способствует упрочнению агломерата и увеличению выхода годного. В отличие от марганецсодержащих материалов концентрат, шлам, марганцеворудная пыль, флюсоплавильны шлам характеризуется повышенной (на 200 - 250с) температурой плавления Поэтому его добавка в шихту позволя ет увеличить тугоплавкость агломера та. При выплавке марганцевых сплавов на агломерате, полученном с применением шлама флюсоплавильного производства, благодаря наличию в нем фтора, шлак является жидкоподвижным, Одновременно с этим происходит улучшение условий восстановления окислов марганца, железа, кремния из расплава и ускорение процесса осаждения корольков металла. Выбор граничных значений предлагаемых компонентов обусловлен существующей технологией производства агломерата, а также обрануженной зависимостью между выходом годного агломерата и соотношением компонентов. Расход возврата и восстановителя определяется качеством применяемого чарганецсодержащего сырья и составляет 10-35% и 5-12% соответственно. В случае использования возврата менее 10% и твердого восстановителя менее 5%, газопроницаемость шихты является низкой, что сопровождается уменьшением производительности агломашин и ухудшением качества агломерата. Это Наблюдается также при введении в шихту более 35% возврата и 12% восстановителя. Количество марганцеворудной пыли и шламов в шихте определяется гранулометрическим составом марганецсодержащего сырья. При использовании марганцевого концентрата с высоким (30-40%) содержанием мелкой фракции ( :; 1 мм) расход шлама и пыли является минимальным (не более 0,05% каждого) ..Наличие в рудной части шихты большого количества фракции 5-0 мм требует максимального расхода (по 10% каждого материала) пыли и шлама с целью повышениякомкуемкости шихты. Пример. Для подтверждения выбора граничных значений компонентов . в лаборатории подготовки сырья ДМетИ в иден: ичных условиях были проведены ис зледования по агломерации известной шихты и предложенной. Спекание осуществляли в лабораторной чаще диаметром 80 и высотой 350 мм. Взвешенные материалы подвергали окомкованию в барабане в течение 2 мин, а затем загружали в чащу и производили их спекание. Выход годного агломерата определяли по количеству фракции + 10 мм, полученной после трехкратного сбрасывания груза весом 3,8 кг с высоты 1 м. Результаты этих и с исследований приведены в таблице.

60 88,95 27,5 8

1,8 0,025

8 3

2,7 0,020 - 0,005

быход агломерата фракции + 10 мм,%

62,5 60,3

Извлечение марганца при выплавке из агломерата силикомарганца,% Примечание:

Из таблицы следует, что с повыиением в шихте шлама флюсоплавильного производства с 0,01% до 5% выход агломерата фракции -t- 10 мм увеличивается в среднем на 1% по сравнению с известной шихтой. Оптимальным составом предложенной шнкты следует считать 56% марганецсодержащего материала, 22,5% возврата, 5,26% шлама, 8,5% углеродистого восстановителя, 5,25% марганцеворудной пыли и 2,5 шлама флюсоплавильного производства. Выход фракции агломерата f 10 мм в этом случае на 2,2% вьше, чем из известной шихты.

Исследованиями также установлено, что расход флюсоплавильного шлама

18

28

4,89 56

35 10 12

37 12 14

22,5

0 0,05 5,25 8,5

5

12

0,05

5,25

10

5

0,01 2,5

64,7

62,9

58,4

62,8

73,8

76,6

74,2

в предложенной шихте составляет 0,015%. В случае использования этого материала менее 0,01%, выход фракции агломерата -i- 10 мм является низким. То же наблюдается и при применении флюсоплавильного шлама более 5%, что обусловлено недостаточным или избыточным содержанием в шихте мелкодисперсных частиц.

Выбранные граничные значения компонентов предложенной шихты подтверждены также проведенными на кафедре электрометаллургии ДМетИ в печи Таммана сравнительными опытными плавками силикомарганца. Выплавку сплава .осуществляли на агломерате, полученном из шихтьг известного состава ( ваШихта содержит менее минимальных значений компонентов, 3 - минимальные значения, 4 - средние значения, 5 - максимальные значения, 6 - превышающие максимальные значения. риант 1) и предложенного (варианты 3, 4 и 5). При этом установлено, что извлечение марганца при получении силикомарганца из опытного агломера та в среднем на 1,3% выше, чем при выплавке его из агломерата известно состава (таблица). Таким образомJ предложенная шихта для производства марганцевого агломерата обеспечивает повышение выхода годного агломерата и способствует интенсификации восстановительных процессов при выплавке из него марга цевых ферросплавов. Производство агломерата по предло женной шихте и его использование в производстве ферросплавов возможно осуществить на Никопольском заводе ферросплавов, что позволит вести тех нологический процесс по безотходной технологии, повысить сквозное извлечение марганца и улучшить окружающую среду. Ожидаемый экономический эффект от внедрения предложенного состава шихты для производства агломерата составит 298,8 тыс. руб. в год. Формула изобретения Шихта для производства марганцевого агломерата, содержащая марганец содержащее сырье, шлам, возврат агломерата, марганцеворудную пыль и твердый углеродистый восстановитель, отличающаяся тем, что, с целью повышения качества агломерата, интенсификации процесса выплавки из него ферросплава и утилизации отходов, она дополнительно содержит ишам флюсо1главильного производства при следующем соотношении компонентов,. мас.%г Шлам0,05-10 Возврат агломерата10-35 Марагцеворудная пыль 0,05-10 Твердый углеродистыйвосстановитель 5-12 Шлам флюсоплавильного произ0,02-5 водства МарганецсодерОстальноежащее сырье Источники информации, принятые во внимание при экспертизе 1.Сб. Переработка железных и марганцевых руд Закавказья, Тбилиси, Мецниереба, 1979, с. 85-92. 2.Авторское свидетельство СССР по заявке 2938529/22-02, кл. С 22 В 47/00, 1980.

Авторы

Даты

1982-08-23—Публикация

1981-03-05—Подача