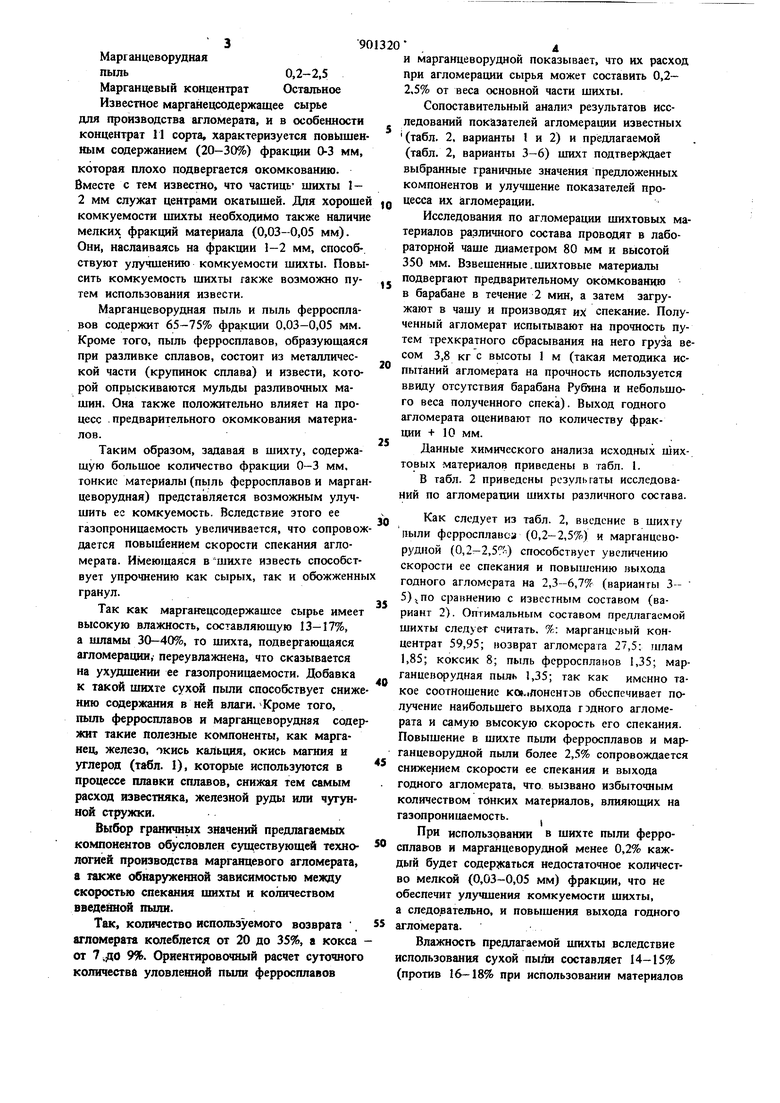

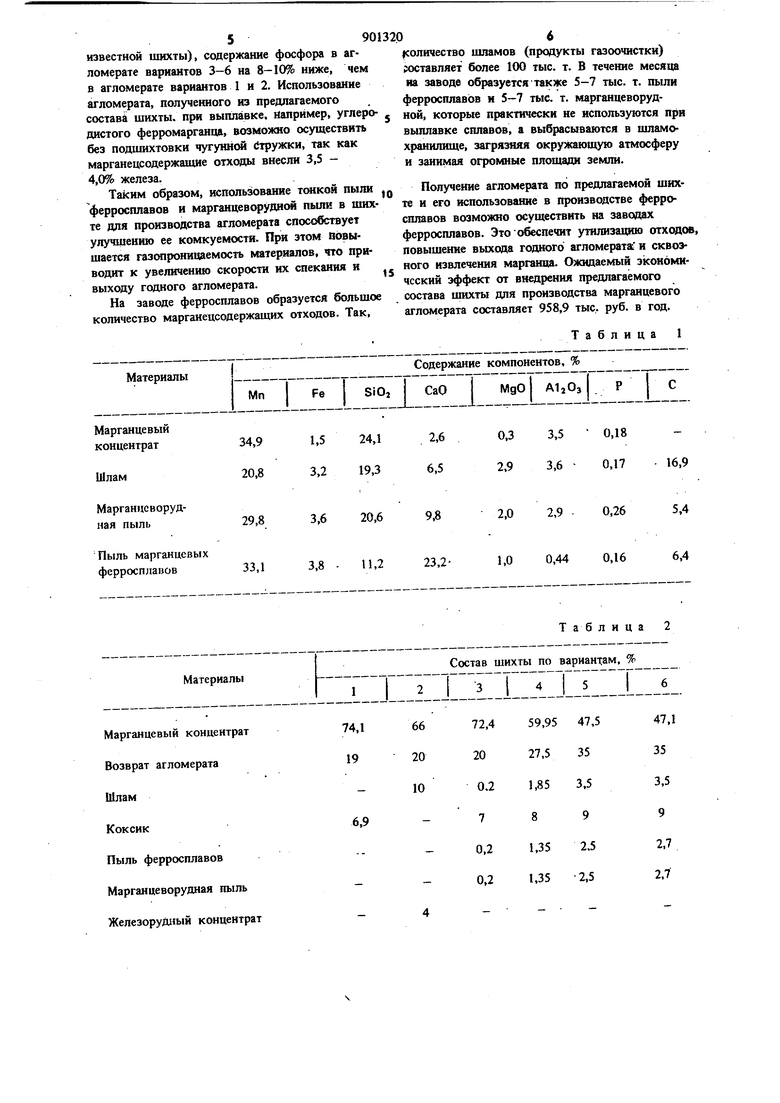

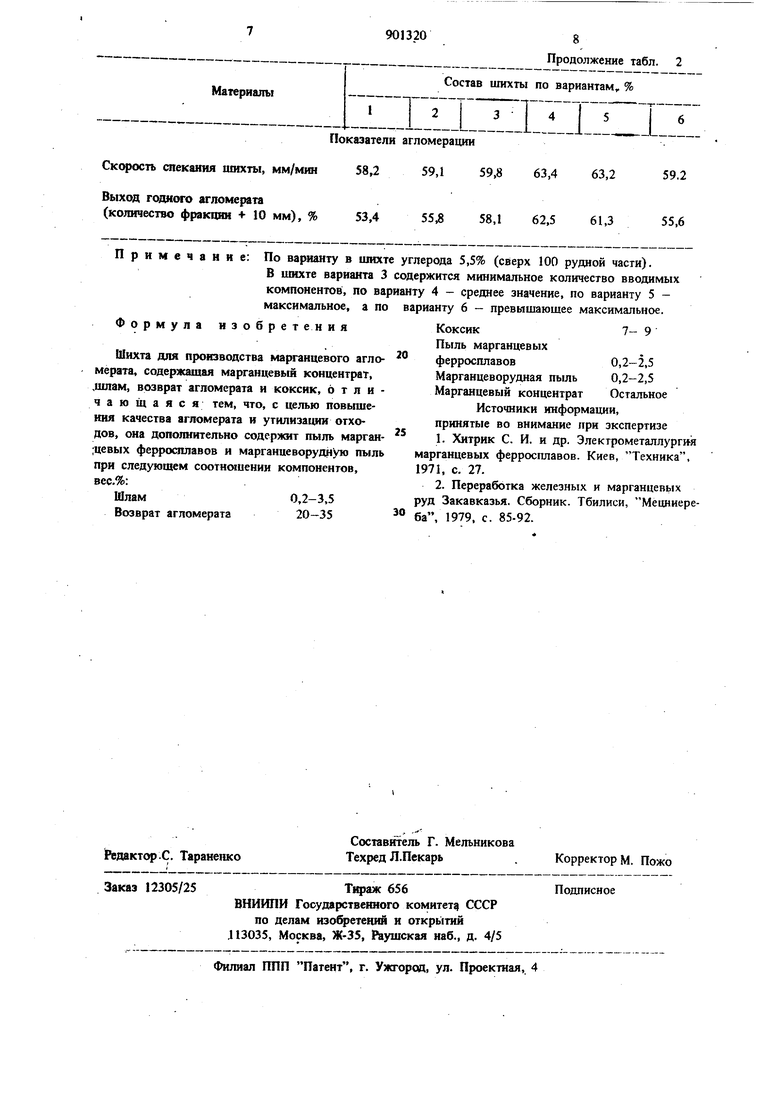

Иаобрегснис относится к металлургии и мо жсг быть кспользонано при производстве марraHueui ix ферросплавов. Известна ишхта для производства марганцового агломерата, состоящая из марганецсодержаодего сырья, возврата агломерата и коксика 1. Недостаток данной шихты - низкий выход годного агломерата, что обусловлено наличием в рудной части болылого количества фракции 0-3 мм, ухущлающей газопроницаемость шихты.. Наиболее близким к предлагаемому по тех нической сущности и достигаемому результату является состав шнхты, содержащий мартанцевый концентрат, железорудный концентрат, возврат агломерата, шлам и коксик при следу щем соотношении компонентов, вес.%: Марганцевый концентрат56-71 Шлам5-20 Железорудный концентрат4 Возврат агломерата20 Количество углерода я этой шихте 5,5%. а содержание влаги 8% 2. Кроме низкого выхода годного агломерата и высокого содержания в нем фосфора, при получении агломерата из зтой шихты необходимо использовать дорогостоящий железорудный концентрат. Известная шихта также не позволяет утилизировать отходы производства, например пыль, образующуюся в больших количествах на ферросплавных заводах. Цель изобретения - повышение качества агломерата н утилизация отходов. Поставленная цель достигается тем, что шихта для производства марганцевого агломерата, содержащая марганцевый концентрат, шлам, возврат агломерата н коксик, дополнительно содержит пыль марганцевых ферросплавов и марганцеворудную пыль при следующем соотношении компонентов, вес.%: Шлам0,2-3,5 Возврат агломерата20-35 Кокснк7- 9 Пыль марганцевых ферросплавов0,2-2,5 390 Марг анцеворудная пыль0,2-2,5 Марганцевый концентрат Остальное Известное марганецсодержащее сырье для производства агломерата, и в особенностн концентрат 11 сорта, характеризуется повышенным содержанием (20-30%) фракцнн 0-3 мм, которая плохо подвергается окомкованию. Вместе с тем известно, что частиць шихты 12 мм служат центрами окатышей. Для хорошей комкуемости шихты необходимо также наличие мелких фракций материала (0,03-0,05 мм). Они, наслаиваясь на фракции 1-2 мм, способствуют улучшению комкуемости шихты. Повы сить комкуемость шихты также возможно путем использования извести. Марганцеворудная пыль и пыль ферросплавов содержит 65-75% фракции 0,03-0,05 мм. Кроме того, пыль ферросплавов, образуюшаяся при разливке сплавов, состоит из металлической части (крупинок сплава) и извести, которой опрь1Скиваются мульды разливочных машин. Она также положительно влияет на процесс .предварительного окомкования материалов. Таким образом, задавая в шихту, содержащую большое количество фракции 0-3 мм, тонкие материалы (пьшь ферросплавов и мартан цеворудная) представляется возможным улучшить ее комкуемость. Вследствие этого ее газопроницаемость увеличивается, что сопровож дается повышением скорости спекания агломерата. Имеющаяся вшихте известь способствует упрочнению как сырых, так и обожженны гранул. Так как марганецсодержашее сырье имеет высокую влажность, составляющую 13-17%, а шламы 30-40%, то шихта, подвергающаяся агломерации, переувлажнена, что сказывается на ухудшении ее газопроницаемости. Добавка к такой шихте сухой пыли способствует сниже нию содержания в ней влаги. Кроме того, пьшь ферросплавов и Марганцеворудная содер жит такие полезные компоненты, как марганец, железо, окись кальция, окись магния и углерод (табл. 1), которые используются в процессе плавки сплавов, снижая тем самым расход известняка, железной руды или чугунной стружки. Выбор граничных значений предлагаемых компонентов обусловлен существующей технологией производства марганцевого агломерата, а также обнаруженной зависимостью между скоростью спекания шихты и количеством введенной пыли. Так, количество используемого возврата . агломерата колеблется от 20 до 35%, а кокса от 9%. Ориентировочный расчет суточного количества уловленной пыли ферросплавов и марганцеворудной показывает, что их расход при агломерации сырья может составить 0,2- 2,5% от веса основной части шихты. Сопоставительный анали результатов исследований показателей агломерации известных (табл. 2, варианты I и 2) и предлагаемой (табл. 2, варианты 3-6) шихт подтверзкдает выбранные граничные значения предложенных компонентов и улучшение показателей процесса их агломерации. Исследования по агломерации шихтовых материалов различного состава проводят в лабораторной чаше диаметром 80 мм и высотой 350 мм. Взвешенные. шихтовые материалы подвергают предварительному окомкованцю в барабане в течение 2 мин, а затем загружают в чашу и производят их спекание. Полученный агломерат испытывают на прочность путем трехкратного сбрасывания на него груза весом 3,8 кг с BbicoTbj 1 м (такая методика испытаний агломерата на прочность используется ввиду отсутствия барабана Рубина и небольшого веса полученного спека). Выход годного агломерата оценивают по количеству фракции + 10 мм. Данные химического анализа исходных шихтовых материалов приведены в табл. 1. В табл. 2 приведены результаты исследований по агломерации шихты различного состава. Как следует из табл. 2, введение в шихту ныли фсрросплавоа (0,2-2,5%) и марганцеворудной (0,2-2,) способствует увеличению скорости ее спекания и повышению выхода годного агломерата на 2,3-6,7% (варианты 3-5)по сравнению с известным составом (вариант 2). Оптимальным составом предлагаемой шихты следует считать. %: марганцевый концентрат 59,95; нозврат агломерата 27,5; шлам 1,85; коксик 8; пыль ферроспланов 1,35; марганцеворудная пыль 1,35; так как именно такое соотношение ко..понентов обеспечивает получение наибольшего выхода тэдного агломерата и самую высокую скорость его спекания. Повышение в шихте пыли ферросплавов и марганцеворудной пыли более 2,5% сопровождается снижением скорости ее спекания и выхода годного агломерата, что вызвано избыточным количеством тонких материалов, влияюших на газопроницаемость. При использовании в шихте пыли ферросплавов и марганцеворудной менее 0,2% каждый будет содер каться недостаточное количество мелкой (0,03-0,05 мм) фракции, что не обеспечит улучшения комкуемости шихты, а следовательно, и повышения выхода годного агломерата. Влажность предлагаемой шихты вследствие использования сухой пыли составляет 14-15% (против 16-18% при использовании материалов 590132 известной ишхты), содержание фосфора в агломерате вариантов 3-6 на 8-10% ниже, чем в агломерате вариантов 1 и 2. Использоваиие агломерата, полученного из предлагаемого составй шихты, при выплавке, например, угперодистого ферромарганца, возможно осуществить без подшихтовки чугунной Стружки, так как марганецсодержащие отходы внесли 3,5 4,0% железа. Таким образом, использование т(жкой пыли .« ферросплавов и марганцеворудной пьши в шихте для производства агломерата способствует улучщению ее комкуемости. При зтом новыщается газопроницаемость материалов, что приводит к увеличению скорости их спекания и выходу годного агломерата. На заводе ферросплавов образуется больщое количество марганецсодержащих отходов. Так, 06 |соличество шламов (продукты газоо шсткн) вставляет более 100 тыс. т. В течение месяца на заводе образуется также 5-7 тыс. т. пыли ферросплавов и 5-7 тыс. т. марганцеворуд„ой, которые практически не используются при вьшлавке сплавов, а выбрасываются в шламохранилище, загрязняя окружающую атмосферу „ занимая огромные площади земли. Получение агломерата по предлагаемой шихте и его использова1ше в производстве ферросплавов возможно осуществить на заводах ферросплавов. Этообеспечит утилизацию отходов, повышение выхода годного агломерата: и сквоэного нзвлечения марганца. Ожидаемый экоиомичсский эффект от внедрения предлагаемого состава шихты для производства марганцевого агломерата составляет 958,9 тыс. руб. в год. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО АГЛОМЕРАТА | 1991 |

|

RU2023032C1 |

| Шихта для производства марганцевого агломерата | 1983 |

|

SU1101463A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU952983A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Шихта для приготовления марганецсодержащих окатышей | 1980 |

|

SU883185A1 |

| СПОСОБ АГЛОМЕРАЦИИ МАРГАНЦЕВОГО СЫРЬЯ | 2005 |

|

RU2307178C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ПРОИЗВОДСТВА СИЛИКОМАРГАНЦА | 2001 |

|

RU2182182C1 |

| Способ агломерации железорудных материалов | 1981 |

|

SU1086024A1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

Таблица 2

Материалы

Л-131ХТ :ТГ1-Г ТГ

Показатели агломерации Скорость спекания шихты, мм/мин58,259,1 59,8 63,4 63,259.2

Выход годного агломерата

(количество фракшш + 10 мм), %53,455,858,1 62,5 61,355,6

Примечание: По варианту в шихте углерода 5,5% (сверх 100 рудной части).

В шихте варианта 3 содержится минимальное количество вводимых компонентов, по варианту 4 - среднее значение, по варианту 5 максимальное, а по варианту 6 - превышающее максимальное.

Формула изобретенияКоксик7- 9

Шихта для производства марганцевого агло- ферросплавов0,2-2,5

мерата, содержашая марганцевый концентрат,Марганцеворудная пыль 0,2-2,5

,цшам, возврат агломерата и коксик, 6 т л и -Марганцевый концентрат Остальное

чающаяся тем, что, с целью повьпие-Источники информации,

кия качества агломерата и утилизации отхо-принятые во внимание при экспертизе

дов, она дополнительно содержит пыль марган- 1. Хитрик С. И. и др. Электрометаллургия ;цевых ферросплавов и марганцеворудную пыль марганцевых ферросплавов. Киев, Техника, при следующем соотнстиении компонентов,1971, с. 27.

вес.%:2. Переработка железных и марганцевь1х

Шлам0,2-3,5руд Закавказья. Сборник. Тбилиси, МецниереВозврат агломерата20-35 ° ба, 1979, с. 85-92.

9013208

Продолжение табл. 2

Состав ишхты по вариантам, %

Пыль марганцевых

Авторы

Даты

1982-01-30—Публикация

1980-06-12—Подача