Изобретение относится к области химической технологии и может быть использовано при проведении экзотермических химических реакций в трубчатых каталитических реакторах большой производительности.

Известен способ регулирования температуры экзотермической реакции в трубчатом каталитическом реакторе, включающий непрерывную подачу исходных продуктов в трубки, заполненные катализатором, при одновременной непрерывной подаче в межтрубное пространство теплоносителя, транспортируемого по направлению перемещения реакционной смеси и контроле температур в трубках.

Недостатком известного способа является невозможность проведения реакции при постоянной оптимальной температуре по всей длине трубок реактора, что ведет к снижению выхода целевых продуктов и производительности реактора.

Целью изобретения является увеличение выхода целевых продуктов и повышение производительности реактора за счет поддержания постоянной оптимальной температуры реакции.

Указанная цель достигается тем, что количество транспортируемого теплоносителя уменьшают путем непрерывного отбора части теплоносителя в точке начала падения оптимальной температуры реакционной смеси.

Уменьшение количества транспортируемого теплоносителя в точке начала падения оптимальной температуры реакционной смеси позволяет поддерживать температуру реакционной смеси после достижения ее оптимального для данной реакции значения на достигнутом уровне по всей длине реактора. Это происходит благодаря тому, что количество отводимого тепла с уменьшением количества транспортируемого теплоносителя также уменьшается, и большая часть выделившегося тепла реакции в этой зоне идет на нагрев реакционной смеси. В результате этого температура реакционной смеси в этой зоне не понижается, а сохраняется на уровне оптимальной температуры начальной зоны, и, следовательно, по всей длине реактора поддерживается на оптимальном уровне.

Количество отводимого в точке отбора теплоносителя зависит в каждом случае от теплового эффекта реакции и теплоемкостей теплоносителя и реакционной смеси и принимается таким, чтобы на выходе из реактора температура реакционной смеси не превышала оптимальную температуру для данной реакции.

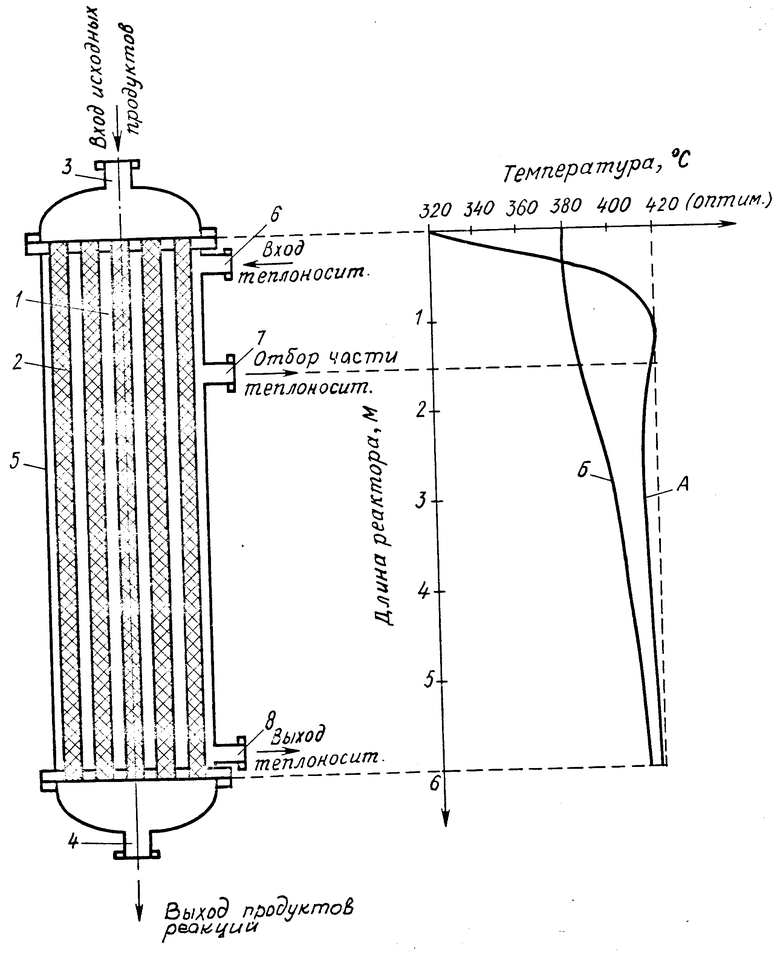

На чертеже изображен реактор для осуществления способа и график распределения температур реакционной смеси (кривая А) и теплоносителя (кривая Б) по длине реактора.

Способ обработан в реакторе, изображенном на чертеже.

П р и м е р 1. Опыт осуществляли в трубчатом реакторе 1. Реактор 1 имел трубки 2 в количестве 7 штук с внутренним диаметром 50 мм и длиной 6000 мм. В верхней части реактора 1 имел патрубок 3 для входа исходной реакционной смеси, в нижней части - патрубок 4 для выхода продуктов реакции.

Корпус 5 реактора диаметром 250 мм имел патрубок 6 для входа теплоносителя и патрубки 7 и 8 для отбора теплоносителя из межтрубного пространства.

В процессе опыта замерялись температура реакционной смеси и температура теплоносителя по всей длине реактора при помощи многозонных термопар (на схеме условно не показаны).

Исходную газообразную реакционную смесь: 5 об.% пропилена, 40 об.% водяного пара, 55 об.% воздуха через патрубок 3 непрерывно подавали со скоростью 1,7 м/сек и температурой 320оС в трубки 2, заполненные кобальт-молибден-железным катализатором общим объемом 0,08 м3. Продукты реакции: акриловая кислота, акролеин и побочные продукты (окись углерода, двуокись углерода и др.) непрерывно отбирали из реактора через патрубок 4.

Теплоноситель, в качестве которого был расплав нитрит-нитратных солей, вдоль трубок 2 реактора 1 транспортировали следующим образом. Теплоноситель в количестве 6,25 м3/ч, охлажденный до температуры 381оС непрерывно подавали в начальную зону реакции через патрубок 6. После достижения температуры реакционной смеси 420оС, что происходило на участке реактора длиной 1500 мм, в момент начала падения температуры теплоноситель в количестве 1,55 м3 в час и температурой 385оС непрерывно отбирали через патрубок 7 и направляли в холодильник (на схеме условно не показан) для охлаждения. Оставшийся теплоноситель в количестве 4,7 м3/ч транспортировали до окончания трубок реактора и непрерывно отбирали через патрубок 8 с температурой 395оС и направляли для охлаждения. Температура реакционной смеси на выходе из реактора равнялась 400оС.

Анализ продуктов реакции показал следующие данные: выход по акриловой кислоте составил 28%, по акролеину - 60%, по побочным продуктам - 12%. Производительность реактора по акриловой кислоте составила 0,0319 кг/ч, по акролеину - 0,0515 кг/ч.

П р и м е р 2. Процесс окисления пропилена кислородом воздуха осуществляли в реакторе, описанном в примере 1. Состав исходной реакционной смеси, ее температура и скорость подачи смеси, параметры теплоносителя (количество и температура), подаваемого в начальную зону реактора, температура отбираемого теплоносителя из начальной зоны, место отбора также соответствовали примеру 1.

Количество отбираемого через патрубок 7 теплоносителя составляло 3,125 м3/ч. Оставшийся теплоноситель в количестве 3,125 м3 в час транспортировали до окончания трубок реактора и отбирали через патрубок 8 с температурой 401оС и направляли для охлаждения.

Температура реакционной смеси на выходе из реактора равнялась 406оС. Анализ продуктов реакции показал следующие данные: выход по акриловой кислоте составил 32%, по акролеину - 61%, по побочным продуктам - 7%. Производительность реактора по акриловой кислоте составила 0,0322 кг/ч, по акролеину - 0,052 кг/ч.

П р и м е р 3. Процесс окисления пропилена кислородом воздуха осуществляли в реакторе, описанном в примере 1. Состав исходной реакционной смеси, температура и скорость подачи смеси, параметры теплоносителя (количество и температура), подаваемого в начальную зону реактора, температура отбираемого из начальной зоны теплоносителя, место отбора также соответствовали примеру 1.

Количество отбираемого через патрубок 7 теплоносителя составляло 4,7 м3/ч. Оставшийся теплоноситель в количестве 1,55 м3/ч транспортировали до окончания трубок реактора и отбирали через патрубок 8 с температурой 412оС и направляли для охлаждения.

Температура реакционной смеси на выходе из реактора равнялась 418оС. Анализ продуктов реакции показал следующие данные: выход по акриловой кислоте составил 33%, по акролеину - 62%, по побочным продуктам - 5%. Производительность реактора по акриловой кислоте составила 0,0325 кг/ч, по акролеину - 0,0525 кг/ч.

П р и м е р 4. Процесс окисления пропилена кислородом воздуха осуществляли в реакторе, описанном в примере 1. Состав исходной реакционной смеси, ее температура и скорость подачи смеси, параметры теплоносителя (количество и температура), подаваемого в начальную зону реактора, температура отбираемого из начальной зоны теплоносителя, место отбора также соответствовали примеру 1.

Количество отбираемого через патрубок 7 теплоносителя составляло 5,3 м3/ч. Оставшийся теплоноситель в количестве 0,95 м3/ч транспортировали до окончания трубок реактора и отбирали через патрубок 8 с температурой 425оС. Температура реакционной смеси на выходе из реактора равнялась 430оС.

Анализ продуктов реакции показал следующие данные: выход по акриловой кислоте составил 32,5%, по акролеину - 61,6%. по побочным продуктам - 6%. Производительность реактора по акриловой кислоте составила 0,0323 кг/ч, по акролеину - 0,0522 кг/ч.

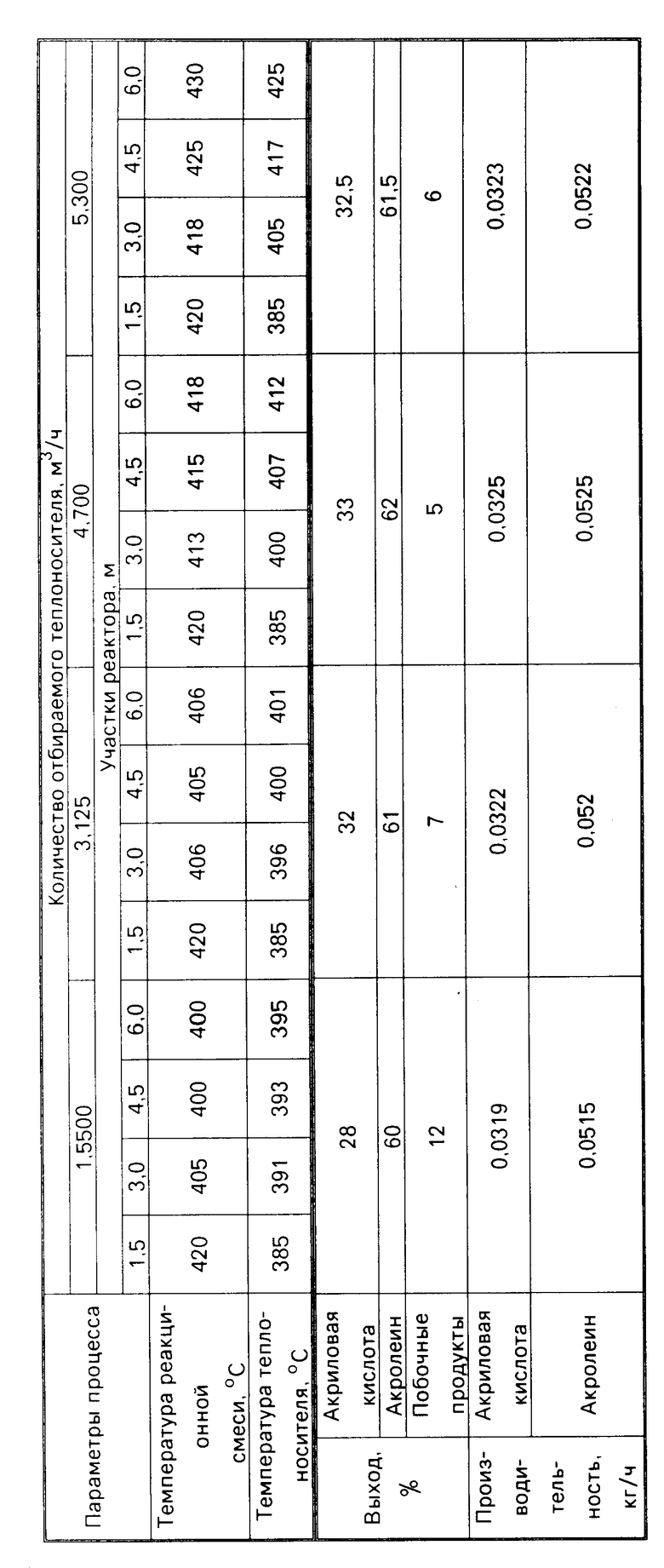

Результаты опытов сведены в таблицу.

Из таблицы видно, что отбор теплоносителя в точке начала падения оптимальной температуры влияет на последующий температурный режим реакционной смеси. Как следует из приведенных данных, наилучшие результаты получены в условиях, определенных способом теплоотвода при проведении экзотермической реакции по примеру 3. Температура реакционной смеси на выходе из реактора равнялась 418оС и практически приблизилась к оптимальной, равной для данной реакции 420оС.

За счет этого, по сравнению с прототипом, выход акриловой кислоты увеличился на 5%, акролеина - на 3%, выход побочных продуктов снизился на 8% и, как следствие, повысилась производительность реактора в целом на 8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2005 |

|

RU2391330C9 |

| СПОСОБ ВВЕДЕНИЯ В ЭКСПЛУАТАЦИЮ ПАРЦИАЛЬНОГО ГАЗОФАЗНОГО ОКИСЛЕНИЯ АКРОЛЕИНА В АКРИЛОВУЮ КИСЛОТУ ИЛИ МЕТАКРОЛЕИНА В МЕТАКРИЛОВУЮ КИСЛОТУ НА ГЕТЕРОГЕННОМ КАТАЛИЗАТОРЕ | 2008 |

|

RU2479569C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ И СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2355673C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ ИЗ ПРОПАНА | 2006 |

|

RU2430083C9 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, АКРИЛОВОЙ КИСЛОТЫ ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2006 |

|

RU2429218C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПОЛУЧЕНИЯ АКРОЛЕИНА, АКРИЛОВОЙ КИСЛОТЫ ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА В СТАБИЛЬНОМ РАБОЧЕМ РЕЖИМЕ | 2006 |

|

RU2429219C9 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ (МЕТ)АКРОЛЕИНА | 2004 |

|

RU2370483C2 |

| СПОСОБ ПРОИЗВОДСТВА (МЕТ)АКРОЛЕИНА И СПОСОБ ПРОИЗВОДСТВА (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2021 |

|

RU2826299C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 2008 |

|

RU2472768C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ (МЕТ)АКРОЛЕИНА | 2004 |

|

RU2349573C2 |

СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ЭКЗОТЕРМИЧЕСКОЙ РЕАКЦИИ В ТРУБЧАТОМ КАТАЛИТИЧЕСКОМ РЕАКТОРЕ, включающий непрерывную подачу исходных продуктов в трубки, заполненные катализатором, при одновременной непрерывной подаче в межтрубное пространство теплоносителя, транспортируемого по напралению перемещения реакционной смеси и контроле температур в трубках по длине реактора, отличающийся тем, что, с целью увеличения выхода целевых продуктов и повышения производительности реактора за счет поддержания постоянной оптимальной температуры реакции, количество транспортируемого теплоносителя уменьшают путем непрерывного отбора части теплоносителя в точке начала падения оптимальной температуры реакционной смеси.

| Патент США N 2925319, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-20—Публикация

1979-02-15—Подача