Изобретение относится к нефтехимической промьпдпеннрсти, в частности касается способа получения высококристаллического нефтяного кок са. Наиболее близким к изобретению является двухступенчатый способ замедленного коксования, включающий нагрев исходного нефтяного сырья до 380 - и последующее коксование его при этой температуре и давлении 2-10 кг/см, отделение полученного неграфитируемого кокса от парояшдкостных продуктов, фракционирование последних на легкие фракции и тяжелый остаток, HeirpeB тяжелого остатка до .400 - и последующее замедленное коксование его при 400 и давлении 4 - 20 кг/см . Однако способ применим лишь в тех случаях, когда используют сырую нефть с низким содержанием серы в .качестве сырья и использует замедлен ный тип коксования в качестве первой его стадии для того, чтобы выделить некристаллические вещества из исход ного сырья в виде неграфитизируёмого кокса с тем, чтобы обеспечить очище ное сырье для получения высококристаллического кокса. Такой замедленный тип коксования, испоЛьзуегий в ка честве первой стадии, является довольно дорогим по своему осуществлению и требует затрат времени. Основной характеристикой качества кокса, используемого в электродной промышленности, является коэффициент термического расширения (КТР. В электродной пролышленности используется кокс с низким КТР. В известном способе получают кокс с КТР 0,98-10 при по 100 - 400 С. Для использования кокса в электродной промышленности стремя ся к получению кокса повышенного качества с низким КТР. Целью изобретения является упргацение процесса и повышение качества кокса - снижение КТР. Указанная цель достигается тем, чтоjсогласно способу получения высококристаллического нефтяного кокса, включающему предварительный-нагрев нефтяного сырья до 430 - идавлении 4-20 кг/см в течение 30 500 с, затем его перед фракционированием подвергают однократному испареНИК) при 380 48(ХС и давлении О 2 кг/см для удаления пека.

Кроме того, предварительный нагрев нефтяного сырья проводят в присутствии основного соединения в форм гидрата окиси или карбоната щелочногр или щелочно-земельного металла.

При этом основное соединение беру в количестве 0,5 - 10 вес.% из расчета на нефтяное сырье.

Причем нефтя ое сырье предвари г ель но, нагревают до 430 - 520С в течение 200 - 500 с.

В предлагаемом способе получают в сококристаллический нефтяной кокс, имеющий КТР в направлении, параллель ном экструзии, равный или менее 1,0-10 при 100 - , измерение проводится на образце в виде графитового остатка.

В качестве исходного сырья может применяться сырая нефть с содержанием серы 0,4 вес.%или ниже, оста7 ток перегонки сырой нефти, крекингмазут с содержанием серы 0,8 вес.% или ниже и обессеренный продукт с содержанием серы 0,8 &ес.% или ниже, получаемый из любого остатка перегонки или крекинга нефти .

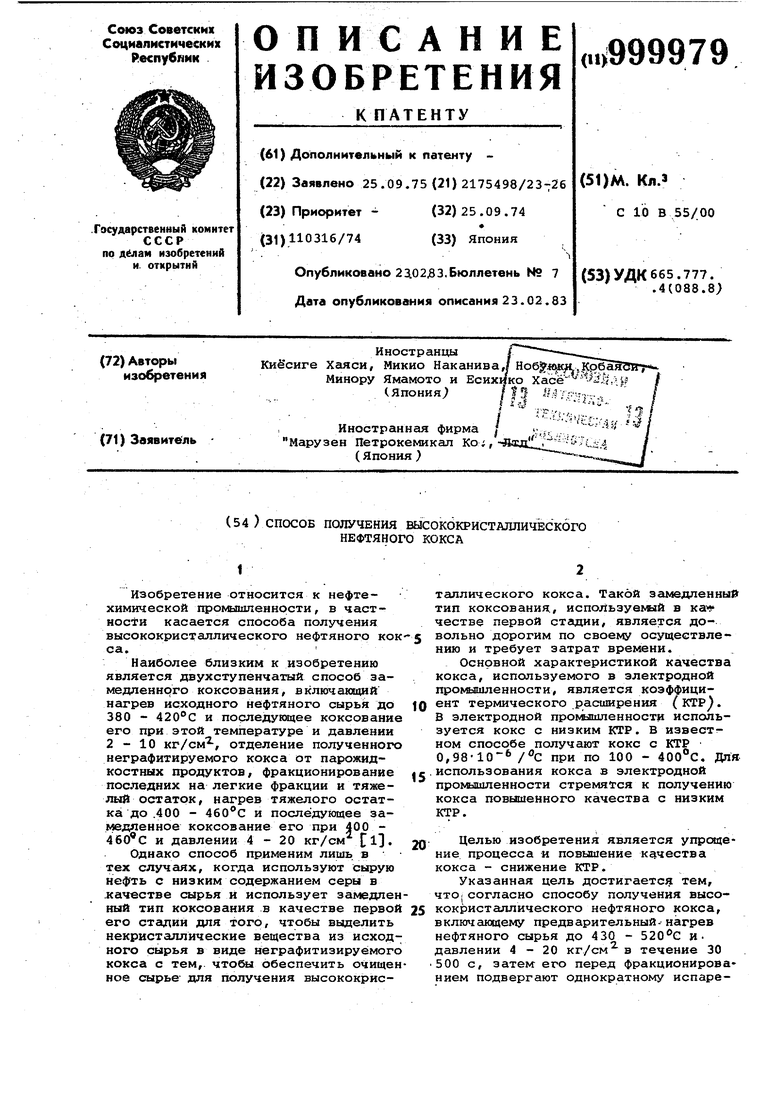

На чертеже представлена схема одного из вариантов осуществления пред лагаемрго процесса.

Нефтяное сырье подается по линии

1в трубчатый подогреватель 2 без ил с добавкой небольшого количества гидроксида или карбоната щелочного или щелочногт земель кого метала, который поступает по линии 3. В этом подогревателе сырье нагревается до температуры 430 - под давлением 4 - 20 кг/см и выдерживается при этой температуре 30 - 500 с, за которые происходит крекинг и набухание сырья. Термически обработанное сырье направляется в испарительную колонну

4, где подвергается однократному испарению. Внизу испарительной колонны 4 циркулирует теплоноситель по линии 5 для поддержания температуры в пределах 410 - . Тяжелая фракция термически обработанного сырья с температурой 410 - 430с выводится по линии 6 через клапан 7 в виде смолы. Дистиллят, отделенный от смолы в испарительной колон-. не 4, направляется в основную колонну 8 фракционирования. В случае, еели условия процесса в подогревателе

2становятся настолько жесткими, что однократная обработка сырья в испарительной колонне 4 недостаточна

или же блокировка трубчатого подогре вателя неизбежна, операцию предварительной термической обработки модифицируют следующим образом.

Мэжду испарительной колонной 4 и основной колонной 8 помещается газожидкостный сепаратбр 9 для осуществления конденсации части предварительно нагретого сырья, из которого удаляется смола, и конденсат рециркулирует по линии 10 на вход подогревателя 2, где смешивается с сырьем. Таким образом, осуществляется полная термическая обработка в подогревателе 2. Испарительная колонна 4 снабжена каплеотбойником 11 для того, чтобы избежать попадания в основную колонну инородных и нежела- , тельных веществ, увлекаемых дистиллятом. Сырье, поступившее в основную колонну 8, смешивается с ней, с ре циркулируннцим маслом или с термичес|ким дегтем, а затем выводится внизу колонны по линии 12 и направляется в коксовый подогреватель 13. Подогрето до 430 - сырье загружается через клапан 14 в барабан 15 или 16 замедленного коксования, где подвергается коксованию при 430 - под давлением 4-20 кг/см. Газ и фракции легкого масла, которые являются побочными продуктами и в барабане коксования,выводятся сверху барабана через клапан 17 и рециркулируют в основную колонну 8, где они фракционируются на газ, бензин, газойль и рециркулирующее масло. Газ выводится сверху колонны 8 по линии 18, бензин - по линии 19 и рециркулирукхцее масло - по линии 12 и подогреватель 13 коксования после смешения со свежим сырьег 1 внизу ..колонны 8 .

Барабаны 15 и 16 коксования ис-: пользуются попеременно для замедленного коксования, они переключаются каждые 36 ч. В то время как в одном идет реакция, из другого выгружается образовавшийся кокс.

Фракция газойля, получаемая в барабане коксования,через основную колонну 8 может быть загружена по лини 20 в аппарат 21 термического крекинга 21, где подвергается термическому крекингу при 510 - 550с под давлением 35 - 65 кг/см на газ, бензин и термический деготь, которые по линии 22 рециркулируют в основную ко-лонну 8. Термический деготь смешивается таким образом внизу колонны со свежим сырьем и рециркулирующим маслом, повышая выход кокса. Фракцию газойля можно направить прямо для отгона легких фракций в отпарную колонну 23, где удаляется легкое масло, а газойль выводится по линии 24 и находит любое желаемое применение. В последнем случае выход кокса ниже, но качество кокса не изменяется.

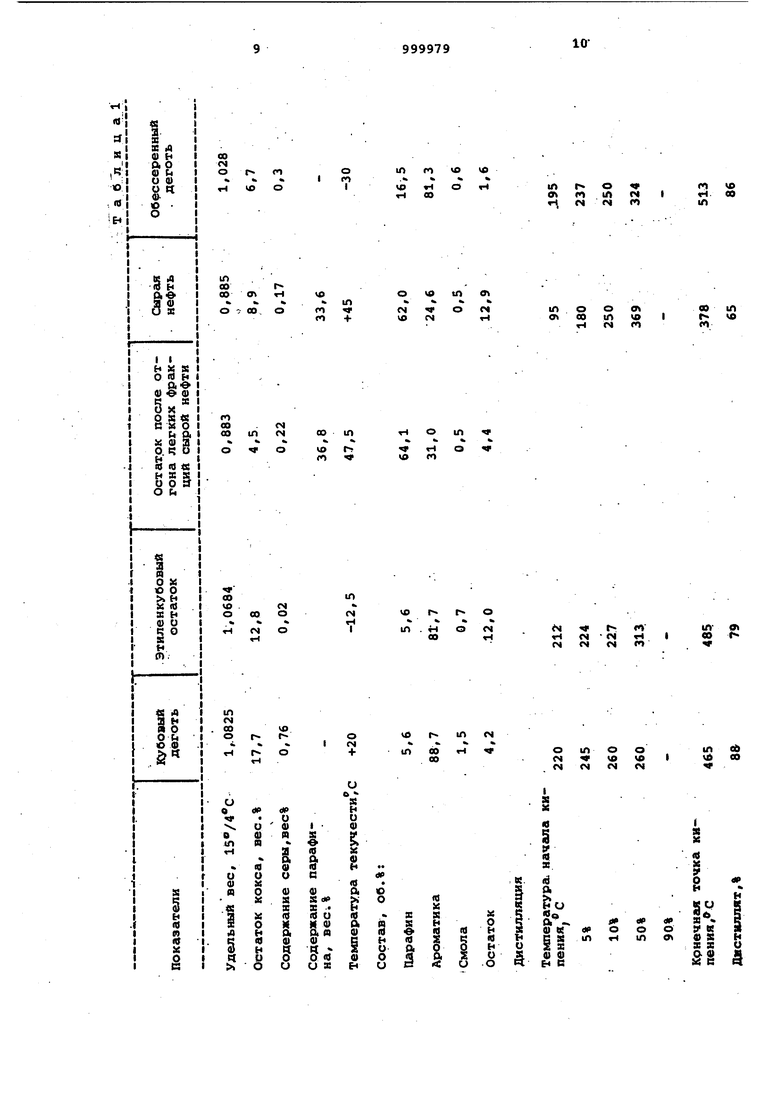

Пример .В качестве исходного сырья используют термический деготь, названный кубОвым дегтем, который получают как побочный продук

3 процессе обычного термического крекинга газойля в целгх получения этилена с содержанием серы 0,76% (его свойства приведены в табл. l).

Сырье направляют в трубчатый нагреватель из нержавеющей стали с внутранним диаметром 4 мм, наружным диаметром 6& мм и длиной 20 м с внешним подогревом с помощью теплоносителя, где нагревают под давлением 4 кг/см до с выдерживают при этой температуре около 260 с. Затем сырье, направляют в среднюю часть высокотемпературной испарительной колонны диаметром 100 мм и высотой 1000 мм с внешним обогревом с помощью проволоч.ного электронагревателя. В этой колонне осуществляют однократное испарение сырья при 450С под давлением О кг/см и времени удерживания 10 мин внизу колонны, при этом сверху колонны удаляют дистиллят, а снизу - смолу в коли естве 24,6% на сырье, газ в количестве 5% на сырье.

Затем дистиллят направляют в фракционирующую колонну для разделения на . легкие фракции и тяжелый остаток. Тяжелый остаток подают в трубчатый нагреватель с внутренним и внешним диаметром 4 мм и б мм, соответственно, для подогрева до температуры, необходимой для последующего коксования, и загЕ ужают в барабан коксования, где подвергают замедленному коксованию при под давлением 9,0 кг/см в течение 38 ч с выходом 28,5% кокса на загрузку (20% на сырье). Побочные продукты коксова-. ния %: газ 11,5 (3,1); бензин с .температурой кипения до 25,4 415,2)/ газойль с температурой кипения JIOO - ЗррЯз 28,9 (17., 3 и тяжелое масло с температурой кипения 5,7 (3,4).

1Тример2 . В качестве сырья используют термический деготь, названный этилен-кубовым остатком, который получают в качестве побочного продукта в процессе обычного термического крекинга.нефти в целях получения этилена с содержанием серы 0,02%.

О:1рье направляют в трубчатый нагреватель из нержавенхцей стали, такой же, как в примере 1,нагревают под давлением 4 и выдерживают при этой температуре около 260 с. Нагретое сырье направляют в среднюю часть высокотемпературной испарительной колонны, такой же, что и в примере 1, где осуществляют Однократное испарение при и Окг/см и времени удерживания около 10 мин с выделением дистиллята в качестве головки и смолы снизу колонны в количестве 17,7% на сырье и газа в оличестве 2,6% на сялрье .

Дистиллят направляют во фракционй рующую колонную для разделения на легк фракции и тяжелый остаток. Тяжелый остаток подеиот в трубчатий нагреватель, такой же, как и в примере 1, для подогрева до температуры, необходимой для последукяцего коксования, и загружают в барабан коксования, где осуществляют замедленное коксование при 435С под давлением 9,0 кг/см в течение 38 ч, выход кокса 21,0% на загрузку (16,7% на сырье). Побочные продукты коксования %: газа 7,3 5,8)/ бензин с температурой кипения до 200С 25,1 (20,l)i газойль с температурой кипения 200 - 300°С 32,3 (25,7 и тяжелое масло с температурой кипения 300°С 14,3 (11,4).

ПримерЗ .В качестве сырья используют остаток псэсле отгона легких фракций сырой нефти.

Сырье направляют в трубчатый наг, реватель из нержавекядей стали с внут ренним диаметром 4 мм, внешним диаметром 6 мм и 40 м в длину с внешним подогрев м с помощью теплоносителя,где нагревают его под давлением 20 кг/см до и выдерживают его при этой температуре около 190 с. Термически обработанное сырье направляют в среднюю часть высокотемпературной непарительной колонны, где подвергают однократному испарению при 400 С и О кг/см2- и времени выдержки около 15 мин внизу колонны с выделением дистиллята в качестве верхнего погона и смолы в качестве нижнего погона в количестве 10,7% на сырье, и газа в количестве 21,0% на сырье.

Дистиллят направляют во фракционрующую колонну для разделения на легкие фракции и тяжелый остаток. Тяжелый остаток подают в.трубчатый нагреватель, такой же, как и в примере 1, для нагрева до температуры, необходимой для последующего коксования, и загружают в барабан коксования,,гд осуществляют замедленноекоксование при под давлением 9,0 кг/см за 38 ч, выход кокса на загрузку 5,9 (4,1% на исходное сырье). Побочные продукты-коксования %: газ- 18,2 (12,4); бензин с температурой кипени 300°С 20,0 (14,6; .

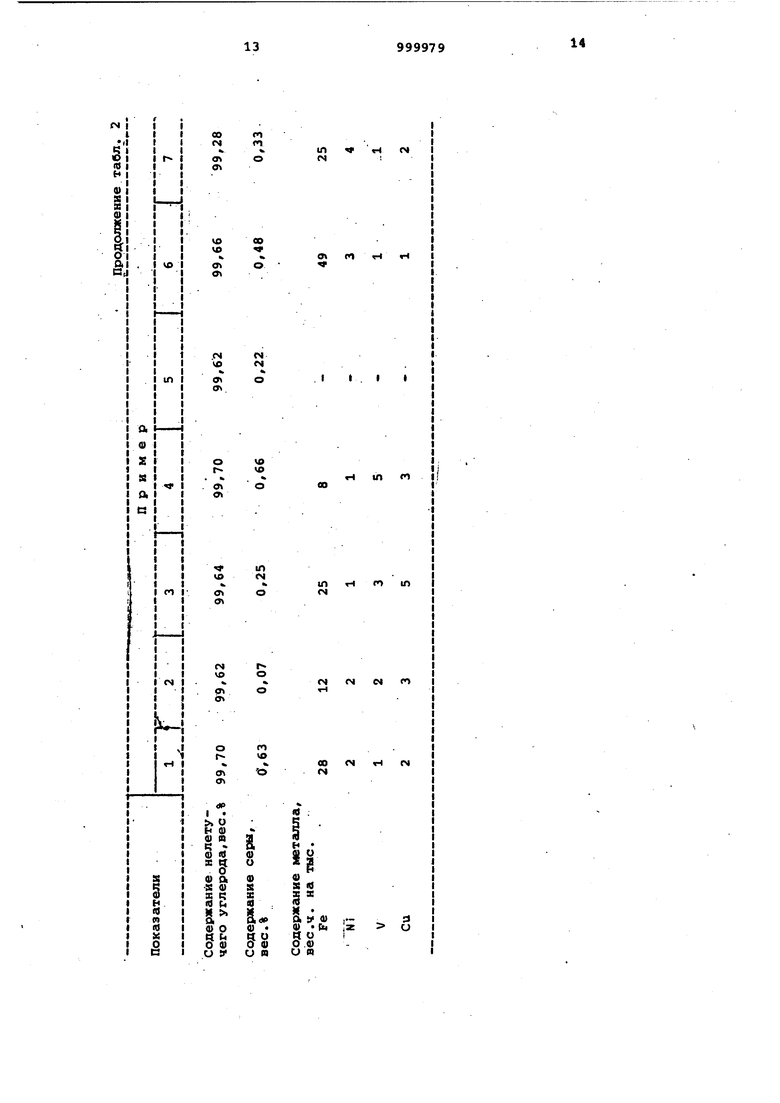

Пример4. Повторяют методик примера 1 с некоторым добавлением, сырье смешивают с водным раствором гидроксида натрия в количестве О,5% на сырье. На стадии однократного испарения получают смолу в количестве 17,0% и газ в количестве 5,0%. На стадии коксования получгиот кокс с выходом 34,5% на загрузку (26,9% на сырье) и побочные продукты, %: газ15,2 (И, крекинг-мазут50,3 (.39,3 . Сравнение примеров 1 и 4 показывает преимущества как в выходе, fax и в качестве кокса, полученного по (летодкке примера 4. ПримерЗ .В качестве сырья используют сырую нефть DJ atlbarang (ее свойства приведены в табл. 1). Сырье направляют в трубчатый наг реватель из нержавеюа1ей стали с внут ренним диаметром 44 мм, внешним диа метром б мм и 40 м в длину с внешним обогревом с помощью теплоносителя,:, где нагревают его под давлением .( 20 кг/см до и выдерживают при этой температуре около 230 с. Терми чески обработанное сырье, направляют среднюю часть высокотемпературной ис парительной колонны с диаметром 100 высотой 1000 мм и с внешним обогрево : ПОМОЩЬЮ проволочного электронагре аателя, где осуществляют однократное испарение сырья при 400с и О кг/см и времени удерживания около 5 мин внизу колонны с выделением дистиллята в качестве верхнего погона и смо лы в качестве нижнего погона в коли честре 12,0% на сырье и газа в коли честве 10,0% на сырье. Дистиллят направляют во фракционирующую колонну для разделения на легкие ..фракции и тяжелый остаток, Тяжелый остаток подают в трубчатый нагреватель с внутренним диаметром 4 мм и внешним диаметром 66 мм для подогрева до температуры, необходимой для последующего коксования, и загружают в барабан коксования, где осуществляют замедленное коксование при и 9,0 кг/см за 24 ч, выход кокса 10,1% на загрузку (7,8%) на сырье. Побочные продукты коксования,%: газ B,Q(7,6)i бензин с температурой кипения до 2 О 22,4 (17,5)- газойль (37,5 и тяжелое масло с температурой кипения 300°С 9,6 (7,5) . Примерб .В качестве сырья используют обессеренный продукт, содержащий 0,3% серы из крекинг-мазута, названный обессеренным дегтем, который получают при обессеривании цлзута, являющегося побочным продуктом обычного термического крекинга газойля в производстве этилена (свойства приведена в табл. 1. Сырье направляют в трубчатый нагреватель из нержавекадей стали с виут ренним диаметром 4 мм, внешним диаметром б мм, 30 м в длину с внешним обогревом с помощью теплоносителя, где нагревают его под дгшлением 20 кг/см до 490°С и выдерживают его при этой температуре около 250 с. Затем сырье направляют в среднюю часть высокотемпературной испарительной koлoнны диаметром 100 мм, высотой 1000 м и с внешним обогревом с помощью проволочного злекГронагревателя, где осуществляют однократное испарение сырья при 400°С и О кг/см и времени удерживания около 10 мин колонны с выделением дистиллята в качестве верхнего погона и смолы в качестве нижнего погона, соответственно в количестве 7,9 на сырье и 1,5% на сырье. Затем дистил лят направляют во фракционирующую колоану I для разделения на легкие фракции и тяжелый остаток. Тяжелый остаток подают в трубчатый подогреватель с внутренним диаметром 4 мм и внешним диаметром 6 км для подогрева до температуры, необходимой для последующего коксования, и загружают в барабан коксования, где осуществляю(т замедленное коксование при 435°С и 9,0 кг/см 2 за 38 ч, выход кокса 10,9% на Загрузку, (9,9% на сырье). Побочные продукты коксования, %: газ 8,6 (7,8)/ бензин с температурой кипения до 200 С 5,0 (5,5); газойль 50/4 (45, тежелое масло с температурой кипения . 25,1 (22,11. П р и м е р 7 . Повторена методика примера 6 с некоторыми измененияг/щ.В сырье добавили 1% карбоната натрия в виде водного раствора. Выход кокса повышается до 11,5% н сырье, а также улучшают его свойства. Свойства кокса, полученного по примерам 1 - 7 приведены в табл. 2. Этот кокс относится к классу высококристаллического кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

| Способ получения неграфитируе-МОгО и гРАфиТиРуЕМОгО KOKCA изМАлОСЕРНиСТОй НЕфТи | 1973 |

|

SU799674A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА И СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1993 |

|

RU2054025C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| Способ замедленного коксования нефтяных остатков | 2022 |

|

RU2802186C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| ОБЪЕДИНЕНИЕ В ОДИН ПРОЦЕСС СТАДИЙ ДЕАСФАЛЬТИЗАЦИИ И ГИДРООБРАБОТКИ СМОЛЫ И ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2634721C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| Способ получения кокса из тяжелого углеводородного сырья | 1977 |

|

SU1084286A1 |

Авторы

Даты

1983-02-23—Публикация

1975-09-25—Подача