Изобретение относится к области нефтепереработки, в частности к процессу замедленного коксования, направленному на получение нефтяного кокса и газойлевых фракций.

Процесс замедленного коксования тяжелых нефтяных остатков является одним из наиболее простых и экономически эффективных процессов, способствующих углублению переработки нефти. В процессе коксования тяжелых нефтяных остатков, наряду с нефтяным коксом, путем фракционирования продуктов коксования в ректификационной колонне получают углеводородный газ, а также фракции бензина, легкого и тяжелого газойлей для использования в качестве сырья для гидрокаталитических процессов с получением в последующем высококачественных моторных топлив. Возможность использования выводимых из ректификационной колонны жидких продуктов коксования, в первую очередь, определяется их фракционным составом. Например, бензин коксования имеет температуру начала кипения ~40°C, а температуру конца кипения ~180-190°C. Более тяжелокипящие фракции в бензине могут содержать большое количество ароматических углеводородов, что будет вызывать затруднение при его последующей гидрокаталитической очистке. Фракционный состав выводимого из ректификационной колонны легкого газойля коксования - 180-350°C. Из него путем гидроочистки получают высококачественное дизельное топливо. Температура конца кипения легкого газойля обычно не должна превышать 360°C, в противном случае увеличивается коксуемость 10% остатка, что также затрудняет гидрокаталитическую очистку.

Тяжелый газойль коксования с температурой начала кипения выше 350°C может использоваться или в качестве компонента сырья процесса гидрокрекинга с получением высококачественного дизельного топлива, или сырья процесса гидроочистки с последующим использованием гидрогенизата в качестве сырья каталитического крекинга.

В случае использования тяжелого газойля коксования в качестве сырья процесса гидрокрекинга к нему предъявляются жесткие требования к температуре конца кипения, так как высококипящие фракции, содержащиеся в нем, предопределяют преждевременное закоксовывание используемого катализатора гидрокрекинга и необходимость его частой регенерации. Регулирование температуры конца кипения тяжелого газойля коксования обычно осуществляют изменением коэффициента рециркуляции [G.M.Sieli, A.Faegh, S.Shimoda «Тонкое регулирование режима коксования». Нефтегазовые технологии, 2008, №1, с.74-77].

Если тяжелый газойль коксования используется в качестве сырья процесса каталитического крекинга после его предварительной гидроочистки, то к нему предъявляются требования не только по температуре конца кипения, по аналогичным причинам к требованиям к сырью гидрокрекинга, но и к температуре начала кипения, в частности к содержанию в нем фракций, выкипающих до 350°C.

Это обусловлено следующими причинами. Во-первых, содержащиеся в тяжелом газойле коксования фракции, выкипающие до 350°C, являются исходными компонентами сырья для получения дизельного топлива, т.е. в этом случае уменьшается потенциал выработки дизельного топлива. Во-вторых, наличие легкокипящих фракций (до 350°C) нежелательно для процесса каталитического крекинга, так как они в условиях этого процесса практически не претерпевают химических превращений и являются балластом, перегружают установку и, как следствие, снижают ее производительность по исходному сырью. Для регулирования температуры начала кипения тяжелого газойля коксования используют различные приемы.

Как известно, ректификационная колонна для разделения продуктов коксования с целью регулирования качества выводимого из нее легкого и тяжелого газойлей (в частности, температуры вспышки, определяемой количеством содержащихся в них легкокипящих фракций) оснащается отпарными колоннами (стриппингами), снабженными контактными устройствами [С.А.Ахметов, Т.П.Сериков, И.Г.Кузеев, М.И.Баязитов. «Технология и оборудование процессов переработки нефти и газа». - Санкт-Петербург, Недра, 2006 г., с.595-596]. Вывод тяжелого газойля в отпарную колонну (стриппинг) и организация подачи в нижнюю часть стриппннга водяного пара способствует уменьшению содержания в тяжелом газойле легкокипящих (выкипающих до 350°C) фракций и, как следствие, увеличению выработки легкого газойля. Например, в статье [Фостовицкий В.В. «Увеличение выхода светлых нефтепродуктов на установке №60». - «Нефтепереработка и нефтехимия», №12, 2009 г., стр.41-43] утверждается, что подача перегретого водяного пара в стриппинг тяжелого газойля в количестве 150 кг/ч позволит снизить в нем содержание фракций, выкипающих до 360°C, до ~12,5% об. Однако при фракционировании дистиллятных продуктов коксования в ректификационной колонне, во-первых, в тяжелом газойле еще содержится достаточно большое количество фракций легкого газойля, во-вторых, процесс коксования осуществляется при высоком коэффициенте рециркуляции, что снижает общий потенциал выводимого тяжелого газойля, так как, как указывалось выше, замедленное коксование с высоким коэффициентом рециркуляции снижает температуру конца кипения тяжелого газойля коксования и, в целом, снижает его выход. И, в третьих, при формировании вторичного сырья в ректификационной колонне при контакте исходного сырья с продуктами коксования не исключена вероятность попадания коксовых частиц, выносимых из камеры коксования вместе со вторичным сырьем, в реакционные змеевики печей и, как следствие, их закоксовывание.

Известен способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья, смешивание его в испарителе с тяжелым газойлем в качестве рециркулята с образованием вторичного сырья, нагрев вторичного сырья в реакционной трубчатой печи с последующим его коксованием в камере коксования с получением кокса и дистиллятных продуктов, разделение в ректификационной колонне легких фракций, полученных в испарителе, в смеси с дистиллятными продуктами коксования на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, разделение продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, абсорбцию высококипящих нефтепродуктов из паровой фазы путем подачи остатка из нижней части абсорбера на верхнее массообменное устройство, охлаждение и конденсацию компонентов паровой фазы в конденсаторе-холодильнике и разделение продуктов охлаждения на нефтепродукты и воду, при этом часть тяжелого газойля коксования используют в качестве рециркулята, часть его подают в качестве кулинга на смешивание с продуктами пропарки и охлаждения перед подачей последних в абсорбер, часть подают в абсорбер в качестве орошения. Ректификационная колонна коксования снабжена стриппингами для отпаривания легкокипящих фракций из легкого и тяжелого газойлей с подачей водяного пара [Г.Г. Валявин, Ю.Н. Каракуц. «Разработка новой отечественной технологии замедленного коксования» // Мир нефтепродуктов. Вестник нефтяных компаний. - 2011 г., №10, стр.16-21, рис.5 и 6].

В ректификационной колонне установок замедленного коксования обычно предусматривается избыточное давление от 1,8 до 4,0 кг/см2. Соответственно, аналогичное давление поддерживается и в стриппингах [Сюняев З.И. Производство, облагораживание и применение нефтяного кокса. М., Химия, 1973 г., стр.102-105].

Недостаток данного способа заключается в том, что предварительный нагрев первичного сырья до 400°C хотя и способствует испарению легкокипящих фракций, содержащихся в тяжелом газойле коксования, вовлекаемом в качестве рециркулята, однако не сказывается на содержании этих фракций в тяжелом газойле, выводимом с установки в качестве целевого продукта. В результате тяжелый газойль коксования содержит значительного количества легкокипящих (выкипающих до 350°C) фракций, что отрицательно сказывается на его качестве и количестве.

Наиболее близким к заявляемому объекту является способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья, смешивание его в испарителе с тяжелым газойлем в качестве рециркулята с образованием вторичного сырья, нагрев вторичного сырья в реакционной трубчатой печи с последующим его коксованием в камере коксования с получением кокса и дистиллятных продуктов, разделение в ректификационной колонне легких фракций, полученных в испарителе, в смеси с дистиллятными продуктами коксования на парообразные продукты, легкий и тяжелый газойли коксования и кубовый остаток [Патент RU №2410409 от 13.08.2009 г., кл. C10B 55/00, C10G 9/14, опубл. 27.01.2011].

Недостатком данного способа замедленного коксования нефтяных остатков, как и предыдущего аналога, является содержание значительного количества легкокипящих (выкипающих до 350°C) фракций в тяжелом газойле коксования, что снижает его качество и приводит к снижению выхода легкого газойля коксования.

Изобретение направлено на уменьшение содержания легкокипящих (выкипающих до 350°C) фракций в тяжелом газойле коксования с одновременным увеличением выхода легкого газойля коксования.

Это достигается тем, что способ замедленного коксования нефтяных остатков включает нагрев исходного сырья, смешивание его в испарителе с тяжелым газойлем в качестве рециркулята с образованием вторичного сырья, нагрев вторичного сырья в реакционно-нагревательной печи с последующим его коксованием в камере коксования с получением кокса и дистиллятных продуктов, разделение в ректификационной колонне легких фракций, полученных в испарителе, в смеси с дистиллятными продуктами коксования на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток, пропарку кокса в камере коксования водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер с массообменными устройствами, служащий для абсорбции нефтепродуктов из продуктов пропарки и охлаждения кокса и разделения продуктов пропарки и охлаждения на паровую и жидкую фазы, при этом ректификационная колонна снабжена стриппингами для отпаривания водяным паром легкокипящих фракций из легкого и тяжелого газойлей, тяжелый газойль из ректификационной колонны направляют в среднюю часть стриппинга, на верхнюю тарелку стриппинга подают в качестве орошения охлажденный тяжелый газойль, часть тяжелого газойля коксования подают в качестве кулинга на смешивание с продуктами пропарки и охлаждения перед подачей последних в абсорбер, часть его подают в абсорбер в качестве орошения, в нижнюю часть стриппинга подают водяной пар, в стриппинге поддерживают низкое давление (до 1 атм), пары из стриппинга направляют в абсорбер.

Организация подачи водяного пара в нижнюю часть стриппинга при одновременном снижении давления в нем способствует лучшему испарению легкокипящих фракций из тяжелого газойля и, тем самым, улучшению его качества и увеличению выработки легкого газойля. Для улучшения условий фракционирования и возможности регулирования качества выводимого из стриппинга тяжелого газойля из ректификационной колонны подают тяжелый газойль не на верхнюю, как в способе по прототипу, тарелку, а в среднюю часть стриппинга, а на верхнюю тарелку подают охлажденный тяжелый газойль в качестве орошения. Возможность подачи отпаренных в стриппинге легкокипящих фракций в абсорбер обусловлена тем, что давление в абсорбере поддерживается лишь немного (на 0,4-0,6 кг/см2) выше атмосферного.

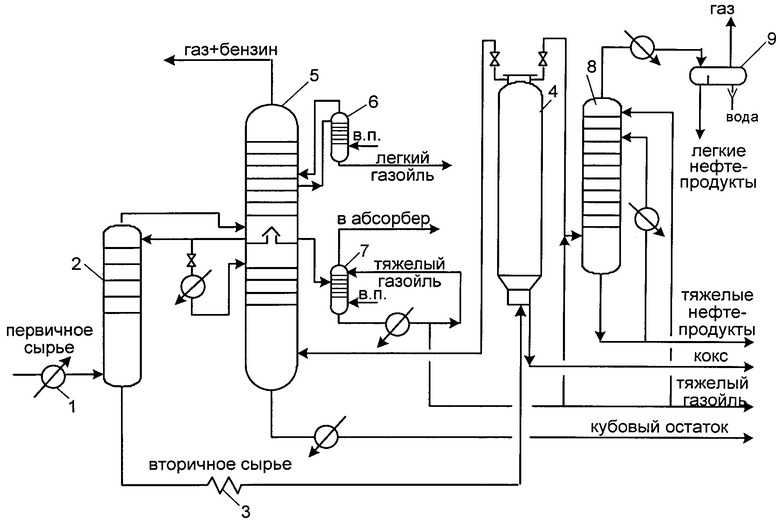

На фигуре приведена схема установки замедленного коксования для осуществления предлагаемого способа.

Установка содержит теплообменники 1 для нагрева исходного сырья, испаритель 2 для формирования вторичного сырья смешиванием исходного сырья с рециркулятом - тяжелым газойлем коксования, реакционно-нагревательную печь 3 для нагрева вторичного сырья, камеру 4 коксования вторичного сырья, ректификационную колонну 5 для разделения дистиллятных продуктов коксования на газ, бензин, легкий и тяжелый газойли и кубовый остаток со стриппингами 6 и 7 для отпаривания легкокипящих фракций из легкого и тяжелого газойлей, абсорбер 8 для абсорбции нефтепродуктов из продуктов пропарки и охлаждения кокса и разделения на паровую и жидкую (тяжелые нефтепродукты) фазы, отстойник 9 для разделения паровой фазы на газ, легкие нефтепродукты и воду.

Способ осуществляют следующим образом.

Исходное сырье коксования после нагрева в теплообменниках 1 подают в испаритель 2, где оно смешивается с рециркулятом, в качестве которого используют тяжелый газойль коксования, с образованием вторичного сырья. Вторичное сырье нагревают в реакционно-нагревательной печи 3 и подают в камеру 4 коксования, где образуется кокс. Дистиллятные продукты коксования подают в ректификационную колонну 5 на разделение. Сверху колонны отбирают парообразные продукты, состоящие из газа, бензина и водяного пара. Из средней части ее выводят легкий и тяжелый газойли в соответствующие стриппинги 6 и 7.

Тяжелый газойль из ректификационной колонны направляют в среднюю часть стриппинга 7 для отпаривания легкокипящих фракций, при этом на верхнюю тарелку в качестве орошения подают фракцию тяжелого газойля, в нижнюю часть стриппинга 7 подают водяной пар, а пары из стриппинга направляют в абсорбер 8, где путем абсорбции тяжелыми нефтепродуктами, выделившимися из продуктов пропарки и охлаждения кокса, и фракционирования происходит разделение на паровую и жидкую (тяжелые нефтепродукты) фазы. Паровую фазу разделяют в отстойнике 9 на газ, легкие нефтепродукты и воду. Для уменьшения содержания фракций легкого газойля (выкипающих до 350°C) в тяжелом газойле в стриппинге 7 поддерживают низкое давление (до 1 атм).

Способ иллюстрируется примерами.

Пример 1 (по предлагаемому способу).

На промышленной установке замедленного коксования было проведено коксование гудрона со следующими показателями качества:

ρ420 - 0,9844, начало кипения - 418°C, 425°C - 0,5% об., 450°C - 4,0% об., 475°C - 10,0% об., 500°C - 18,0% об., коксуемость - 15,4% масс., содержание серы - 1,29% масс.

Исходное сырье в количестве 120 т/ч нагревалось в теплообменниках за счет тепла отходящих и циркулирующих продуктов коксования до температуры 270°C и, в соответствии с вышеописанной схемой, подавалось в испаритель, где смешивалось с рециркулятом - тяжелым газойлем коксования с образованием вторичного сырья, подаваемым в испаритель из ректификационной колонны в количестве 12 т/час. Вторичное сырье нагревалось в реакционно-нагревательной печи и подавалось в одну из камер коксования. Температура вторичного сырья на входе в камеру составляла 485°C, давление - 3,7 кг/см2 (избыточное). Полученные продукты коксования с верха камеры коксования с температурой 435°C по шлемовому трубопроводу направлялись в ректификационную колонну, где при давлении 3,5 кг/см2 осуществлялось их фракционирование с получением газа и бензина, выводимых с верха колонны, легкого и тяжелого газойлей коксования, выводимых из средней части колонны, и кубового остатка, выводимого снизу колонны. После заполнения камеры коксования коксом до отметки 21 м поток сырья переключался на вторую, предварительно подготовленную камеру. Заполненная коксом камера сначала пропаривалась водяным паром, затем охлаждалась водой. Продукты пропарки и охлаждения кокса направлялись в абсорбер, где осуществлялось разделение на парообразные продукты и тяжелые нефтепродукты. Давление в абсорбере поддерживалось 0,6 кг/см2 (избыточное).

Тяжелый газойль коксования из аккумулятора ректификационной колонны выводился в среднюю часть стриппинга, где давление составляло 2,0 кг/см2 (избыточное). На верхнюю тарелку стриппинга подавался в качестве орошения тяжелый газойль коксования в количестве 4 т/ч, а в нижнюю часть стриппинга подавался водяной пар.

Материальный баланс коксования и качество полученного в результате коксования тяжелого газойля приведены в таблице.

Пример 2 (предлагаемый способ)

Осуществляли коксование гудрона аналогично примеру 1, только отпарка выводимого из ректификационной колонны тяжелого газойля осуществлялась в стриппинге при давлении 1,0 кг/см2 (избыточное). Материальный баланс коксования и качество тяжелого газойля приведены в таблице.

Пример 3 (прототип)

Для сравнения было проведено коксование того же сырья по способу-прототипу, когда отпаривание легкокипящих фракций из тяжелого газойля осуществлялось в стриппинге при давлении, равном давлению в ректификационной колонне, с подачей того же количества водяного пара и без подачи орошения на верхнюю тарелку стриппинга.

Материальный баланс и качество полученного тяжелого газойля приведены в таблице.

Как видно из примеров, использование предлагаемого способа позволит уменьшить содержание выкипающих до 350°C фракций в тяжелом газойле коксования до 8,0-12,5% об. (в прототипе содержание указанных фракций составляет 16,8% об.), при этом выход легкого газойля коксования увеличился до 30,6-31,4% масс. (в способе по прототипу - 29,7% масс.).

Таким образом, предлагаемый способ позволит по сравнению с прототипом улучшить качество тяжелого газойля по содержанию легкокипящих фракций и, одновременно, позволит ~ на 15 тыс.т/г увеличить выработку легкого газойля (фр. 180-350°C), который в дальнейшем может быть использован для получения высококачественного дизельного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2784238C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

Изобретение может быть использовано в области нефтепереработки. Способ включает нагрев исходного сырья, смешивание его в испарителе (2) с тяжелым газойлем в качестве рециркулята с образованием вторичного сырья, нагрев вторичного сырья в реакционно-нагревательной печи (3) с последующим его коксованием в камере коксования (4) с получением кокса и дистиллятных продуктов. Полученные дистиллятные продукты в смеси с легкими фракциями из испарителя (2) разделяют в ректификационной колонне (5) на газ, бензин, легкий и тяжелый газойли коксования и кубовой остаток. Полученный тяжелый газойль направляют в среднюю часть стриппинга (7). В качестве орошения на верхнюю тарелку стриппинга (7) подают охлажденный тяжелый газойль, а в его нижнюю часть подают водяной пар и поддерживают давление до 1 атм. В камере коксования (4) осуществляют пропарку и охлаждение кокса. Продукты пропарки и охлаждения смешивают с кулингом, в качестве которого подают часть тяжелого газойля. Полученные продукты пропарки и охлаждения подают в абсорбер (8) для абсорбции нефтепродуктов и разделения на паровую и жидкую фазы. Изобретение позволяет уменьшить содержание фракций, выкипающих до 350 °С, в тяжелом газойле коксования и увеличить выход легкого газойля коксования. 1 ил., 1 табл., 3 пр.

Способ замедленного коксования нефтяных остатков, включающий нагрев исходного сырья, смешивание его в испарителе с тяжелым газойлем в качестве рециркулята с образованием вторичного сырья, нагрев вторичного сырья в реакционно-нагревательной печи с последующим его коксованием в камере коксования с получением кокса и дистиллятных продуктов, разделение в ректификационной колонне легких фракций, полученных в испарителе, в смеси с дистиллятными продуктами коксования на газ, бензин, легкий и тяжелый газойли коксования и кубовый остаток, пропарку кокса в камере коксования водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер с массообменными устройствами, служащий для абсорбции нефтепродуктов из продуктов пропарки и охлаждения кокса и разделения продуктов пропарки и охлаждения на паровую и жидкую фазы, при этом ректификационная колонна снабжена стриппингами для отпаривания водяным паром легкокипящих фракций из легкого и тяжелого газойлей, тяжелый газойль из ректификационной колонны направляют в среднюю часть стриппинга, на верхнюю тарелку стриппинга подают в качестве орошения охлажденный тяжелый газойль, часть тяжелого газойля коксования подают в качестве кулинга на смешивание с продуктами пропарки и охлаждения перед подачей последних в абсорбер, часть его подают в абсорбер в качестве орошения, в нижнюю часть стриппинга подают водяной пар, в стриппинге поддерживают низкое давление (до 1 атм), пары из стриппинга направляют в абсорбер.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2009 |

|

RU2410409C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| 0 |

|

SU86948A1 | |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И/ИЛИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ МАТЕРИАЛЫ | 1996 |

|

RU2108997C1 |

| ВАЛЯВИН Г.Г | |||

| и др., Разработка новой отечественной технологии замедленного коксования, Мир нефтепродуктов, Вестник нефтяных компаний, 2011, N10, с.16-21, рис.5 и 6 | |||

Авторы

Даты

2014-05-10—Публикация

2012-07-17—Подача