Изобретение относится к технологиям производства нефтяных коксов и коксовых добавок с одновременным увеличением выхода светлых нефтепродуктов и может быть использовано в нефтеперерабатывающей промышленности.

Переработка нефтяных остатков с получением нефтяного кокса относится к крупнотоннажным вторичным процессам нефтепереработки и предназначена для получения нефтяного кокса с одновременным повышением выхода светлых нефтепродуктов.

Промышленный процесс коксования осуществляется на установках трех типов: периодическое коксование в коксовых кубах, замедленное коксование в камерах, непрерывное коксование в псевдоожиженном слое кокса-носителя. Замедленное (полунепрерывное) коксование наиболее широко распространено в мировой практике.

Потребность в нефтяном коксе и коксовых добавках весьма значительна, поэтому мощность установок замедленного коксования достигает 6 млн т/г по перерабатываемому сырью. Нефтяной кокс используется для изготовления электродов и коррозионностойкой аппаратуры, для получения карбидов (кальция, кремния), которые применяются при получении ацетилена, а также в качестве восстановителя при получении ферросплавов, в производстве шлифовочных материалов, при изготовлении огнеупоров и в других отраслях промышленности. Основной потребитель кокса - алюминиевая промышленность: кокс служит восстановителем (анодная масса) при выплавке алюминия из алюминиевых руд (бокситов). Удельный расход кокса довольно высокий - 550-600 кг/т алюминия. Кокс также применяется для изготовления электродов, используемых в сталеплавильных печах.

Содержание летучих веществ в коксе и его механическая прочность зависит от физико-химических характеристик исходного сырья коксования.

Происхождение сырья коксования существенно влияет на тепловой режим камер коксования, поскольку различные химический и углеводородный составы сырья обусловливают различный суммарный тепловой процесс коксования.

Определяющее влияние на содержание летучих веществ в нефтяных коксах оказывают технологические параметры ведения процесса коксования. Снижению содержания летучих веществ в коксе способствует повышение температуры на входе и на выходе камеры коксования, увеличение продолжительности заполнения камеры и коэффициента рециркуляции.

Однако такое изменение указанных параметров не всегда благоприятно для ведения процесса. Так, повышение температуры нагрева сырья на выходе из печи приводит к сокращению продолжительности ее работы до проведения операции очистки змеевика от отложений кокса. Увеличение продолжительности заполнения камеры коксования приводит к снижению производительности установки по исходному сырью. Применение в качестве рециркулята тяжелого газойля и кубового остатка ректификационной колонны приводит при увеличении коэффициента рециркуляции к значительному увеличению выхода кокса и снижению выхода дистиллятов, что не всегда оправдано.

Содержание летучих веществ в коксе и его механическая прочность зависит от физико-химических характеристик исходного сырья коксования. Происхождение сырья коксования существенно влияет на тепловой режим камер коксования, поскольку различные химический и углеводородный составы сырья обусловливают различный суммарный тепловой процесс коксования.

Определяющее влияние на содержание летучих веществ в нефтяных коксах оказывают технологические параметры ведения процесса коксования. Снижению содержания летучих веществ в коксе способствует повышение температуры на входе и на выходе камеры коксования, увеличение продолжительности заполнения камеры и коэффициента рециркуляции.

Однако такое изменение указанных параметров не всегда благоприятно для ведения процесса. Так, повышение температуры нагрева сырья на выходе из печи приводит к сокращению продолжительности ее работы до проведения операции очистки змеевика от отложений кокса. Увеличение продолжительности заполнения камеры коксования приводит к снижению производительности установки по исходному сырью. Применение в качестве рециркулята тяжелого газойля и кубового остатка ректификационной колонны приводит при увеличении коэффициента рециркуляции к значительному увеличению выхода кокса и снижению выхода дистиллятов, что не всегда оправдано.

В зависимости от направления дальнейшего использования и от технологии процесса получают рядовой, изотропный и игольчатый (анизотропный) кокс с выработкой обширного ассортимента марок кокса. Поэтому при формальном сходстве аппаратурного оформления принципиальных технологических схем замедленного коксования нефтяных остатков реализация этого процесса осуществляется различными технологическими способами.

Известен способ получения нефтяного кокса, включающий нагрев исходного сырья, разделение его на легкие фракции и тяжелый остаток, нагрев последнего и последующее его коксование с отводом парожидкостных продуктов и получением кокса, причем разделение сырья на легкие фракции и тяжелый остаток осуществляют в испарителе, при этом легкие фракции подвергают фракционированию в ректификационной колонне совместно с парожидкостными продуктами коксования (патент на изобретение RU 2075495, МПК С10В 55/00, заявл. 17.04.1995 г., опубл. 20.03.1997 г.). Недостатками способа являются:

• жесткая взаимосвязь качества вырабатываемого кокса и тяжелого остатка, вырабатываемого из исходного сырья;

• отбор светлых нефтепродуктов жестко определяется нагревом исходного сырья;

• низкий отбор светлых нефтепродуктов из-за повышенного коксообразования, увеличивающего выход кокса;

• кокс по высоте камеры коксования получается существенно неоднородным по качеству.

Известен способ получения коксующей добавки замедленным коксованием нефтяных остатков, заключающийся в том, что исходное сырье после нагрева подают в испаритель для смешивания с рециркулятом и образования вторичного сырья, которое нагревают в реакционной печи и подают в камеру коксования, где образуются коксующая добавка и парожидкостные продукты коксования, фракционирование последних в ректификационной колонне с образованием газа, бензина, легкого и тяжелого газойлей и кубового остатка коксования, причем кубовый остаток смешивают с оксидом кальция и/или магния и подают в камеру коксования одновременно с подачей нагретого вторичного сырья, при этом исходное сырье нагревают до температуры 250-390°С, вторичное - до температуры 450-480°С, а коэффициент рециркуляции составляет не более 1,2 (патент на изобретение RU 2469066, МПК С10В 55/00, С10В 57/04, заявл. 19.05.2011 г., опубл. 10.12.2012 г.). Недостатками способа являются:

• низкий суммарный выход светлых нефтепродуктов, составляющий 58,05-45,7% на сырье;

• низкое содержание нафты в светлых нефтепродуктах - 6,0-6,4%, что составляет всего 10,8-10,07% от отбора светлых нефтепродуктов;

• высокая нестабильность работы по получению светлых нефтепродуктов;

• кокс по высоте камеры коксования получается существенно неоднородным по качеству.

Известен также наиболее близкий к заявляемому изобретению способ замедленного коксования, включающий нагрев исходного сырья, подачу нагретого сырья в испаритель для смешивания с рециркулятом с образованием вторичного сырья и отводом легких фракций из испарителя в ректификационную колонну, нагрев вторичного сырья до температуры коксования с последующей подачей его в камеру коксования с получением кокса и отводом дистиллятных продуктов в нижнюю часть ректификационной колонны, фракционирование в ректификационной колонне дистиллятных продуктов коксования совместно с легкими фракциями из испарителя с образованием газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, перед подачей в камеру коксования нагретое вторичное сырье смешивают с частью кубового остатка, при этом количество и качество тяжелого газойля коксования и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве циркуляционного орошения на тарелки нижней части ректификационной колонны, причем оставшуюся часть кубового остатка подают на смешивание с исходным сырьем перед его нагревом, при этом в качестве рециркулята используют кубовый остаток (патент на изобретение RU 2562999, МПК С10В 55/00, B01D 3/14, заявл. 25.06.2014 г., опубл. 10.09.2015 г.). Недостатками способа являются:

• низкий суммарный выход светлых нефтепродуктов, составляющий 56,8-55,0% на сырье;

• низкое содержание нафты в светлых нефтепродуктах - 6,8-6,2%, что составляет 11,9-11,3% от отбора светлых нефтепродуктов;

• существенная нестабильность работы по получению светлых нефтепродуктов;

• кокс по высоте камеры коксования получается существенно неоднородным по качеству.

Общим недостатком рассмотренных способов замедленного коксования является значительная неоднородность качества получаемого кокса по высоте камеры коксования. Кроме того, применение в качестве рециркулята тяжелого газойля коксования или кубового остатка или их смеси предопределяет увеличение выхода кокса и снижение количества вырабатываемых дистиллятных фракций и, соответственно, снижение выхода светлых нефтепродуктов.

При создании изобретения ставилась задача разработки способа замедленного коксования нефтяных остатков, обеспечивающего увеличение отбора светлых нефтепродуктов с одновременным увеличением отбора бензина и дизельных фракций и повышения стабильности работы установки в целом за счет повышения однородности получаемого кокса благодаря сглаживанию колебания его качества по всему объему камеры коксования.

Решение поставленной задачи обеспечивается тем, что в способе замедленного коксования нефтяных остатков, включающем подачу вторичного сырья из испарительной колонны через реакционно-нагревательную печь в камеру коксования, накопление кокса, разделение дистиллятных продуктов коксования в ректификационной колонне на парообразные продукты - пары воды и нафты коксования, легкий газойль, тяжелый газойль и тяжелый кубовый остаток, отличающийся тем, что в качестве рециркулята при образовании вторичного сырья используют тяжелый кубовый остаток в смеси с легким газойлем в соотношении от 1:2 до 1:8 частей.

Благодаря вводу легкого газойля во вторичное сырье достигается ряд следующих технологических эффектов при прочих равных технологических параметрах прототипа и заявляемого изобретения:

1) введение легкого газойля во вторичное сырье увеличивает скорость потока вторичного сырья в трубах змеевика трубчатой печи, нагревающей этот поток, что уменьшает время пребывания потока в зоне наиболее высоких температур, формирующем образование зародышевых микроструктур кокса, уменьшает количество формируемых зародышей в печи и опосредовано уменьшает выход кокса в камере коксования;

2) введение легкого газойля во вторичное сырье уменьшает вязкость реакционной среды в сочетании с увеличением скорости потока, благодаря чему время прохождения реакционной среды по каналам в конгломерате образующегося кокса сокращается, но остается достаточным для легкого крекинга исходного сырья и тяжелого кубового остатка с образованием большого количества светлых, особенно легких, углеводородов, но недостаточно для образования большого количества кокса;

3) введение легкого газойля во вторичное сырье снижает парциальное давление углеводородов тяжелого кубового остатка и исходного сырья, что по принципу Ле-Шателье смещает совокупность равновесных реакций процесса замедленного коксования в сторону реакций разложения и препятствует протеканию реакций уплотнения;

4) введение легкого газойля в сырье коксования позволяет обеспечивать поступление дополнительного тепла в камеру коксования без изменения температуры процесса, что позволяет повышать однородность кокса по мере накапливания его по высоте камеры коксования и не увеличивая при этом количества образующегося кокса и в то же время увеличивая выход бензина и легкого газойля;

5) при коксовании утяжеленных остатков, когда количество тяжелого кубового остатка невелико и составляет 4-5% на сырье, следует увеличивать соотношение тяжелого кубового остатка в смеси с легким газойлем до максимальной величины, соответствующей полному вовлечению легкого газойля в смесь с тяжелым кубовым остатком, что соответствует соотношениям 1: (7-8);

6) при коксовании облегченных остатков, когда количество тяжелого кубового остатка существенно возрастает и составляет 10-15% на сырье, следует увеличивать соотношение тяжелого кубового остатка в смеси с легким газойлем до максимальной величины, соответствующей полному вовлечению легкого газойля в смесь с тяжелым кубовым остатком, что соответствует соотношениям 1: (2-3).

Целесообразно тяжелый кубовый остаток подавать в линию подачи первичного сырья на входе в испарительную колонну, поскольку при этом обеспечивается качественное перемешивание двух потоков за счет турбулентного режима движения потоков в трубопроводе линии подачи.

Рекомендуется легкий газойль для образования вторичного сырья подавать в линию вторичного сырья после испарительной колонны, что исключает при формировании рециркулята создание дополнительного контура циркуляции части легкого газойля в системе испарительная колонна - ректификационная колонна.

Рационально часть тяжелого кубового остатка подавать в трансферную линию после реакционно-нагревательной печи в зависимости от требуемого качества получаемого кокса в количестве от 0 до 50%, при этом указанная часть тяжелого кубового остатка минует зону реакции реакционно-нагревательной печи, что уменьшает образование зародышевых микроструктур кокса и опосредовано выход кокса на сырье.

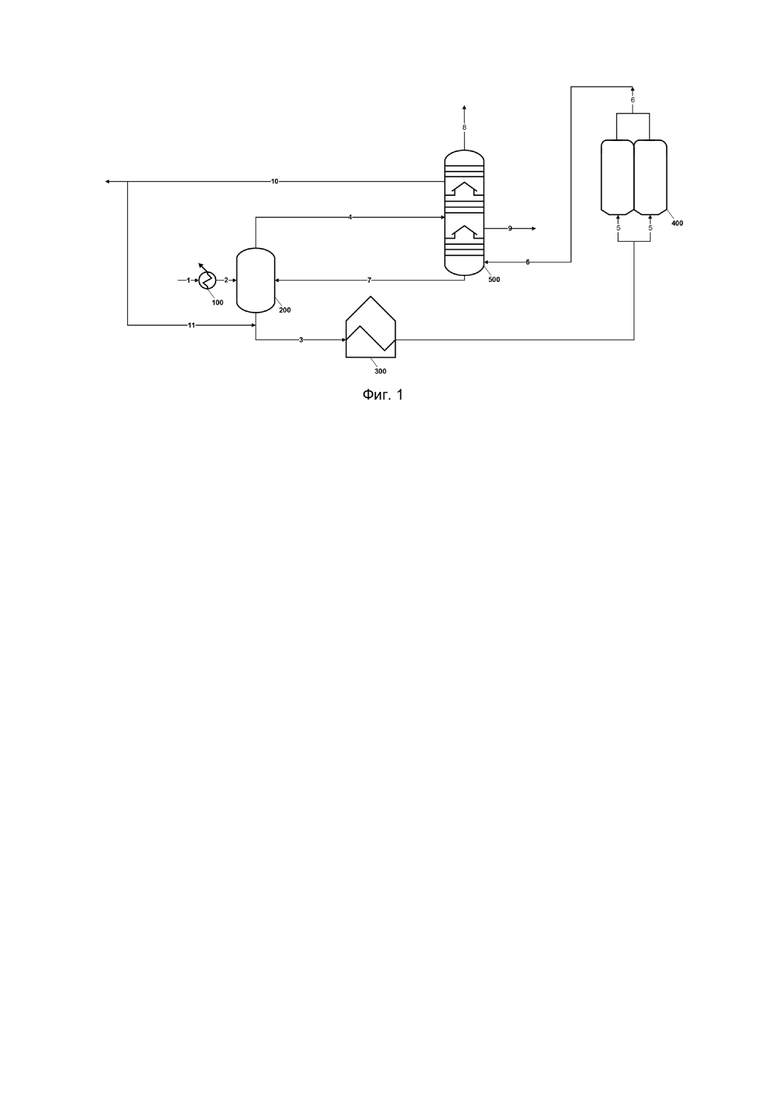

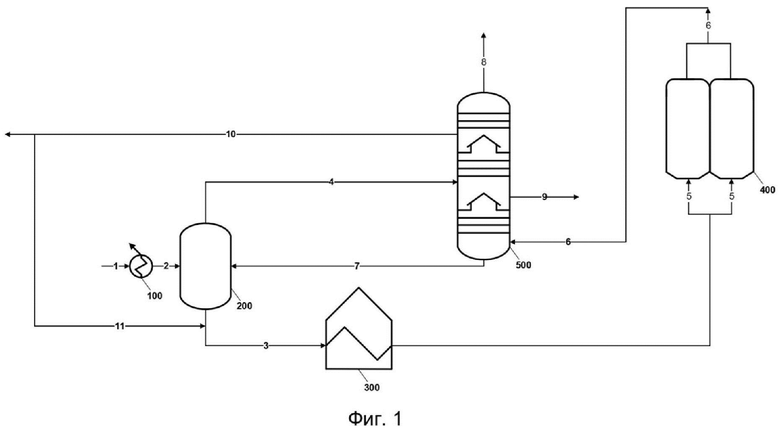

На фигуре 1 представлена одна из возможных принципиальных схем установки для реализации заявляемого изобретения с использованием следующих обозначений:

100 - теплообменники;

200 - испарительная колонна;

300 - реакционно-нагревательная печь;

400 - камера коксования;

500 - ректификационная колонна;

1-11 - трубопроводы.

Установка согласно фигуре 1 функционирует следующим образом.

Исходное сырье коксования поступает по трубопроводу 1 и после нагрева в теплообменниках 100 направляется в испарительную колонну 200 по трубопроводу 2, где сырье смешивают с кубовым остатком, который поступает по трубопроводу 7 с низа ректификационной колонны 500. На выходе из испарительной колонны 200 в смесь исходного сырья с кубовым остатком подают легкий газойль коксования из ректификационной колонны 500 по трубопроводу 11. Образовавшееся вторичное сырье подают в реакционно-нагревательную печь 300 по трубопроводу 3, где происходит частичное крекирование вторичного сырья, затем реакционная смесь поступает в камеру коксования 400 по трубопроводу 5, где происходит образование и накопление кокса, одновременно термическая деструкция тяжелых углеводородов. Дистиллятные продукты процесса коксования из камеры коксования 400 и парогазовые продукты из испарительной колонны 200 поступают в ректификационную колонну 500, соответственно по трубопроводам 6 и 4 для разделения на парообразные продукты: газ и бензин отводятся с верха колонны по трубопроводу 8 для дальнейшего использования, легкий газойль по трубопроводу 10 направляется для последующего потребления, часть легкого газойля по трубопроводу 11 подают в смесь исходного сырья, тяжелый газойль отводится по трубопроводу 9.

Способ замедленного коксования нефтяных остатков иллюстрируется следующими расчетными примерами математического моделирования работы установки замедленного коксования с оценкой неравномерности качества кокса как коэффициента, равного соотношению количества летучих углеводородов в менее качественном коксе верхней части и в более качественном коксе нижней части камеры коксования.

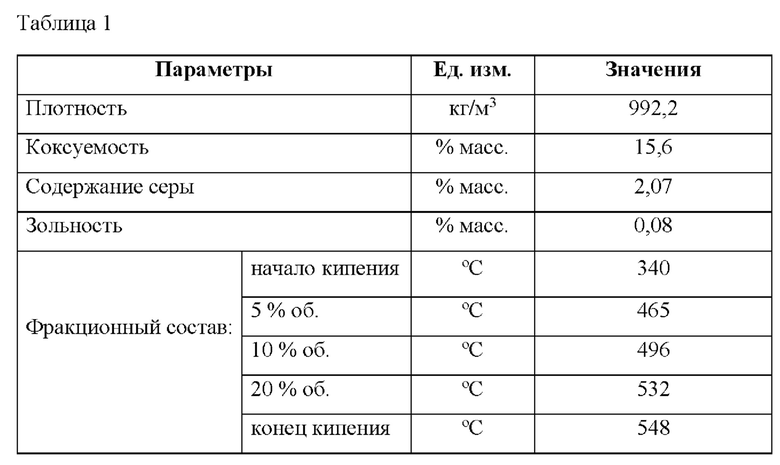

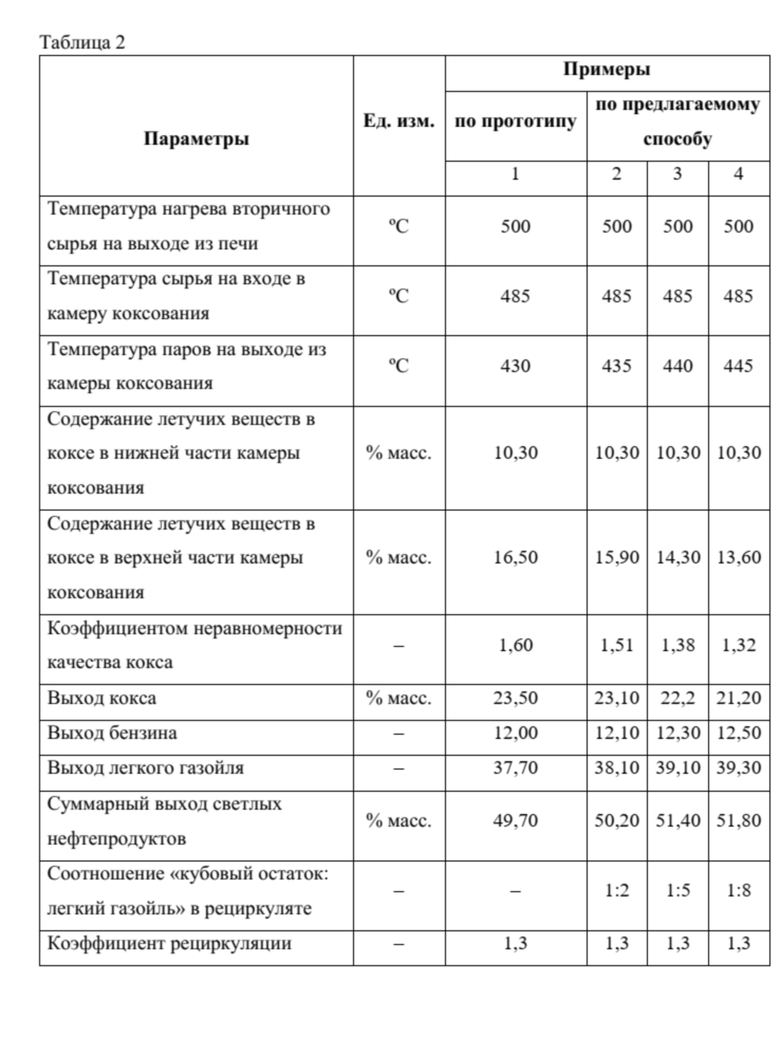

Пример 1. Реализация способа замедленного коксования нефтяных остатков по прототипу - патенту RU 2562999. Гудрон, качество которого приведено в таблице 1, нагрели в теплообменниках до температуры 275°С и подали в испарительную колонну, где смешали в качестве рециркулята с кубовым остатком ректификационной колонны с образованием вторичного сырья. Коэффициент рециркуляции 1,3. Нагретое в реакционно-нагревательной печи до 500°С вторичное сырье подали в камеру коксования для получения кокса. Дистиллятные продукты коксования из камеры коксования и парогазовые продукты из испарительной колонны направили в ректификационную колонну для разделения на парообразные продукты (газ и бензин), легкий и тяжелый газойли и кубовый остаток. В соответствии с материальным балансом процесса получено 12,0% бензина, 37,7% легкого газойля (сумма светлых нефтепродуктов составила 49,7%) и 23,5%) кокса с коэффициентом неравномерности качества кокса 1,6.

Затем были выполнены расчетные примеры 2-4 по предлагаемому способу, в которых сырье и технологический режим поддерживались при параметрах, равных примеру 1, но при этом обеспечивался ввод легкого газойля во вторичное сырье в разных соотношениях кубового остатка и легкого газойля.

Пример 2 (по предлагаемому способу). Гудрон, качество которого приведено в таблице 1, нагрели в теплообменниках до температуры 275°С и подали в испарительную колонну, где смешали в качестве рециркулята с кубовым остатком ректификационной колонны, а на выходе из испарительной колонны смесь исходного сырья с кубовым остатком смешали в качестве рециркулята с легким газойлем коксования из ректификационной колонны для получения вторичного сырья. Соотношение кубового остатка и легкого газойля в рециркуляте составило 1:2. Коэффициент рециркуляции 1,3. Вторичное сырье направили в реакционно-нагревательную печь и после нагрева до 500°С подали в камеру коксования для получения кокса. Дистиллятные продукты коксования из камеры коксования и парогазовые продукты из испарительной колонны направлены в ректификационную колонну для разделения на парообразные продукты (газ и бензин), легкий и тяжелый газойли и кубовый остаток. В соответствии с материальным балансом процесса получено 12,1% бензина, 38,1%) легкого газойля (сумма светлых нефтепродуктов составила 50,2%) и 23,1% кокса с коэффициентом неравномерности качества кокса 1,51.

Пример 3 (по предлагаемому способу). Гудрон, качество которого приведено в таблице 1, нагрели в теплообменниках до температуры 275°С и подали в испарительную колонну, где смешали в качестве рециркулята с кубовым остатком ректификационной колонны, а на выходе из испарительной колонны смесь исходного сырья с кубовым остатком смешали в качестве рециркулята с легким газойлем коксования из ректификационной колонны для получения вторичного сырья. Соотношение кубового остатка и легкого газойля в рециркуляте составило 1:5. Коэффициент рециркуляции 1,3. Вторичное сырье направили в реакционно-нагревательную печь и после нагрева до 500°С подали в камеру коксования для получения кокса. Дистиллятные продукты коксования из камеры коксования и парогазовые продукты из испарительной колонны направлены в ректификационную колонну для разделения на парообразные продукты (газ и бензин), легкий и тяжелый газойли и кубовый остаток. В соответствии с материальным балансом процесса получено 12,3% бензина, 39,1% легкого газойля (сумма светлых нефтепродуктов составила 51,4%) и 22,2% кокса с коэффициентом неравномерности качества кокса 1,38.

Пример 4 (по предлагаемому способу). Гудрон, качество которого приведено в таблице 1, нагрели в теплообменниках до температуры 275°С и подали в испарительную колонну, где смешали в качестве рециркулята с кубовым остатком ректификационной колонны, а на выходе из испарительной колонны смесь исходного сырья с кубовым остатком смешали в качестве рециркулята с легким газойлем коксования из ректификационной колонны для получения вторичного сырья. Соотношение кубового остатка и легкого газойля в рециркуляте составило 1:8. Коэффициент рециркуляции 1,3. Вторичное сырье направили в реакционно-нагревательную печь и после нагрева до 500°С подали в камеру коксования для получения кокса. Дистиллятные продукты коксования из камеры коксования и парогазовые продукты из испарительной колонны направлены в ректификационную колонну для разделения на парообразные продукты (газ и бензин), легкий и тяжелый газойли и кубовый остаток. В соответствии с материальным балансом процесса получено 12,5% бензина, 39,3% легкого газойля (сумма светлых нефтепродуктов составила 51,8%) и 21,2% кокса с коэффициентом неравномерности качества кокса 1,32.

Результаты расчетов и значения технологических параметров для примеров 1-4 приведены в таблице 2.

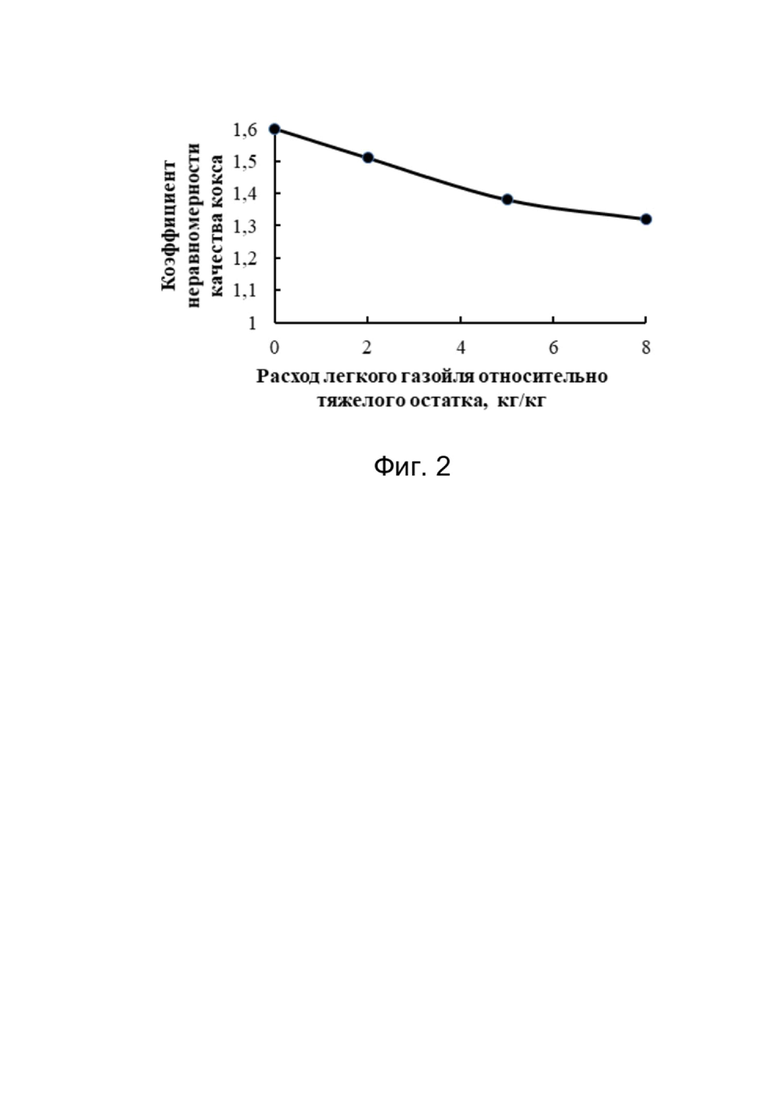

Анализ таблицы 2 показывает, что использование предлагаемого способа замедленного коксования позволит по сравнению со способом-прототипом повысить однородность получаемого кокса по высоте камеры (коэффициент неравномерности качества кокса снизился с 1,6 до 1,32) и, кроме того, увеличить выход наиболее ценных дистиллятных фракций (бензина и легкого газойля) на 0,5-2,1%. Как показано на фигуре 2, увеличение содержания легкого газойля в смеси с кубовым остатком наиболее эффективно влияет на коэффициент неравномерности качества кокса при расходе легкого газойля относительно тяжелого остатка от 0 до 5 кг/кг (при полностью одинаковом качестве кокса по высоте реакционной камеры коэффициент неравномерности качества кокса равен единице). Во всем диапазоне рекомендуемых соотношений кубового остатка к легкому газойлю в рециркуляте обеспечивается пропорциональное изменение технологических и качественных параметров работы установки, что упрощает регулирование работы установки и повышает стабильность ее работы. При мощности установки замедленного коксования по перерабатываемому гудрону 1 млн т/год и средней прибыли от продажи дополнительных светлых нефтепродуктов 10 руб./кг ожидаемый экономический эффект от использования заявляемого изобретения составит от 50 до 210 млн руб./год без учета повышения качества вырабатываемого кокса.

Таким образом, заявляемое изобретение решает поставленную задачу увеличения отбора светлых нефтепродуктов с одновременным увеличением отбора бензина и дизельного топлива и повышения стабильности работы установки в целом за счет повышения однородности получаемого кокса благодаря сглаживанию колебания его качества по всему объему камеры коксования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2565715C1 |

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

Изобретение относится к технологиям производства нефтяных коксов и коксовых добавок с одновременным увеличением выхода светлых нефтепродуктов и может быть использовано в нефтеперерабатывающей промышленности. Способ включает подачу вторичного сырья из испарительной колонны через реакционно-нагревательную печь в камеру коксования, накопление кокса, разделение дистиллятных продуктов коксования в ректификационной колонне на парообразные продукты - пары воды и нафты коксования, легкий газойль, тяжелый газойль и тяжелый кубовый остаток. Причем в качестве рециркулята при образовании вторичного сырья используют тяжелый кубовый остаток в смеси с легким газойлем в соотношении от 1:2 до 1:8 частей. Технический результат заявленного изобретения заключается в увеличении отбора светлых нефтепродуктов с одновременным увеличением отбора бензина и дизельных фракций и повышении стабильности работы установки в целом за счет повышения однородности получаемого кокса благодаря сглаживанию колебания его качества по всему объему камеры коксования. 3 з.п. ф-лы, 2 ил., 2 табл., 4 пр.

1. Способ замедленного коксования нефтяных остатков, включающий подачу вторичного сырья из испарительной колонны через реакционно-нагревательную печь в камеру коксования, накопление кокса, разделение дистиллятных продуктов коксования в ректификационной колонне на парообразные продукты - пары воды и нафты коксования, легкий газойль, тяжелый газойль и тяжелый кубовый остаток, отличающийся тем, что в качестве рециркулята при образовании вторичного сырья используют тяжелый кубовый остаток в смеси с легким газойлем в соотношении от 1:2 до 1:8 частей.

2. Способ по п. 1, отличающийся тем, что тяжелый кубовый остаток подают в линию подачи первичного сырья на входе в испарительную колонну.

3. Способ по п. 1, отличающийся тем, что легкий газойль для образования вторичного сырья подается в линию вторичного сырья после испарительной колонны.

4. Способ по п. 1, отличающийся тем, что часть тяжелого кубового остатка подается в трансферную линию после реакционно-нагревательной печи в зависимости от требуемого качества получаемого кокса в количестве от 0 до 50%.

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2565715C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| УСТАНОВКА ДЛЯ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2536590C1 |

| Классификатор | 1972 |

|

SU450957A1 |

| US 4547284 A, 15.10.1985. | |||

Даты

2023-08-22—Публикация

2022-07-22—Подача