4

О: ОС

Изобретение относится к обработке металлов давлением, в частности к производству изделий резкой листового проката, и может быть использован на машиностроительных предприятиях при механизации заготовительных работ ,

Цель изобретения - расширение технологических возможностей и повыше- ние надежности и экономичности установки для резки листового проката.

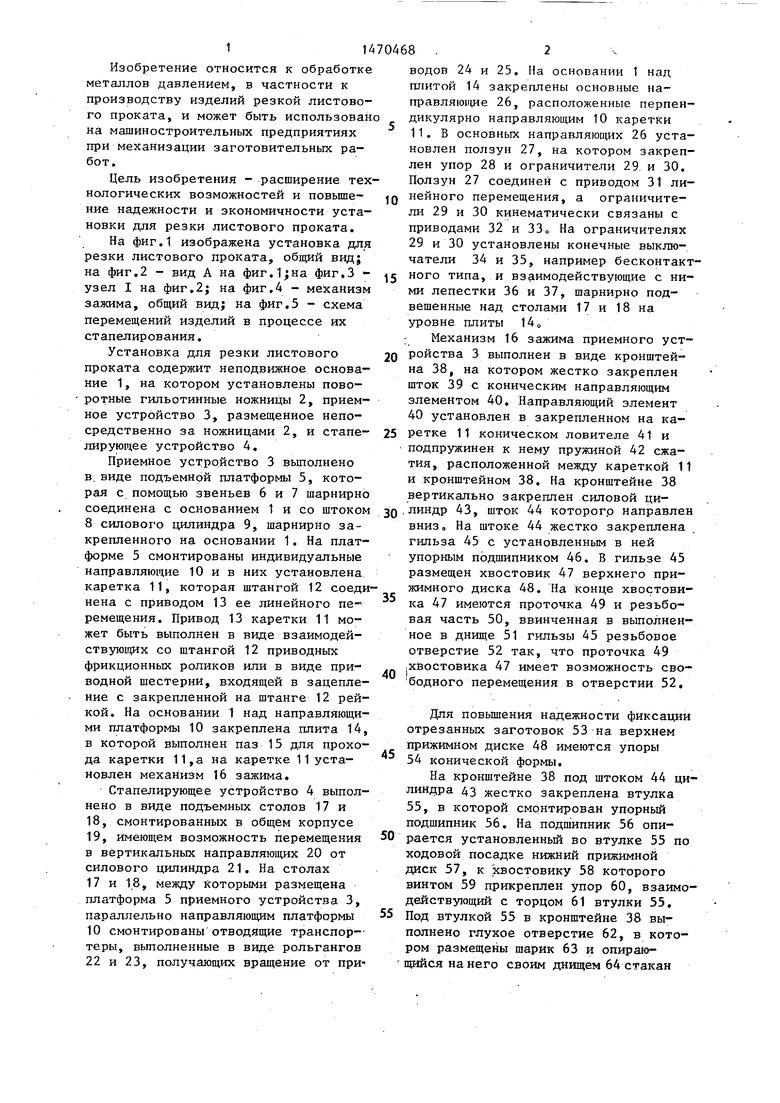

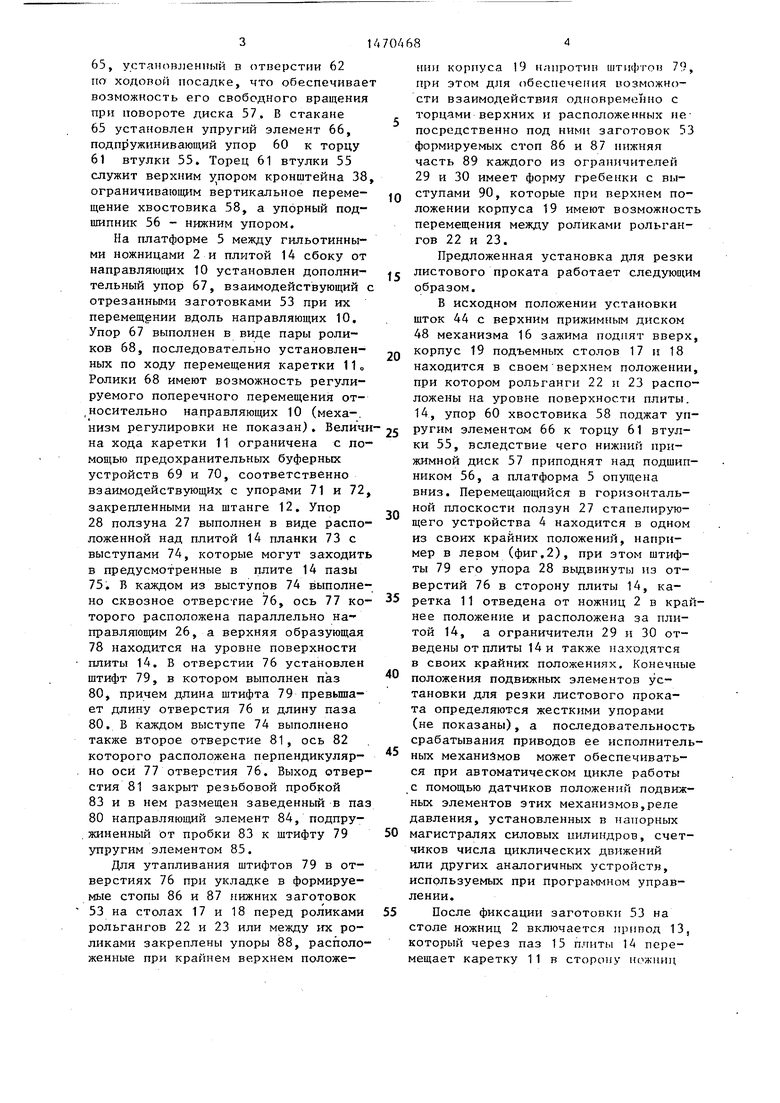

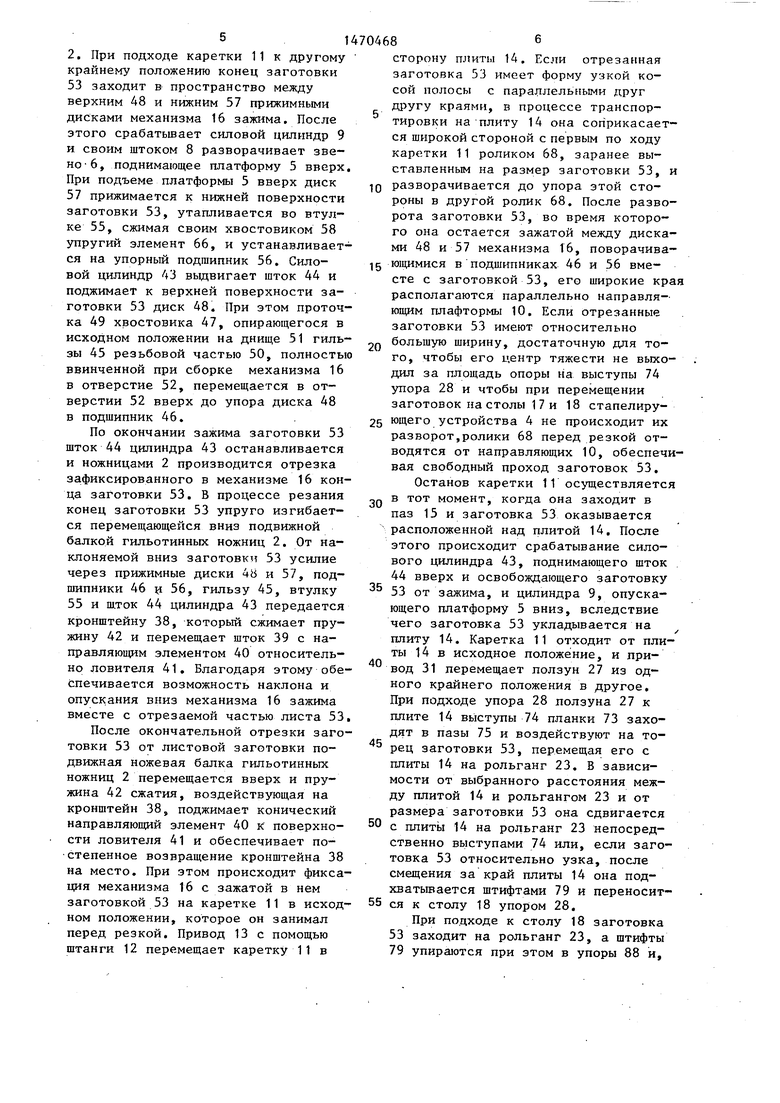

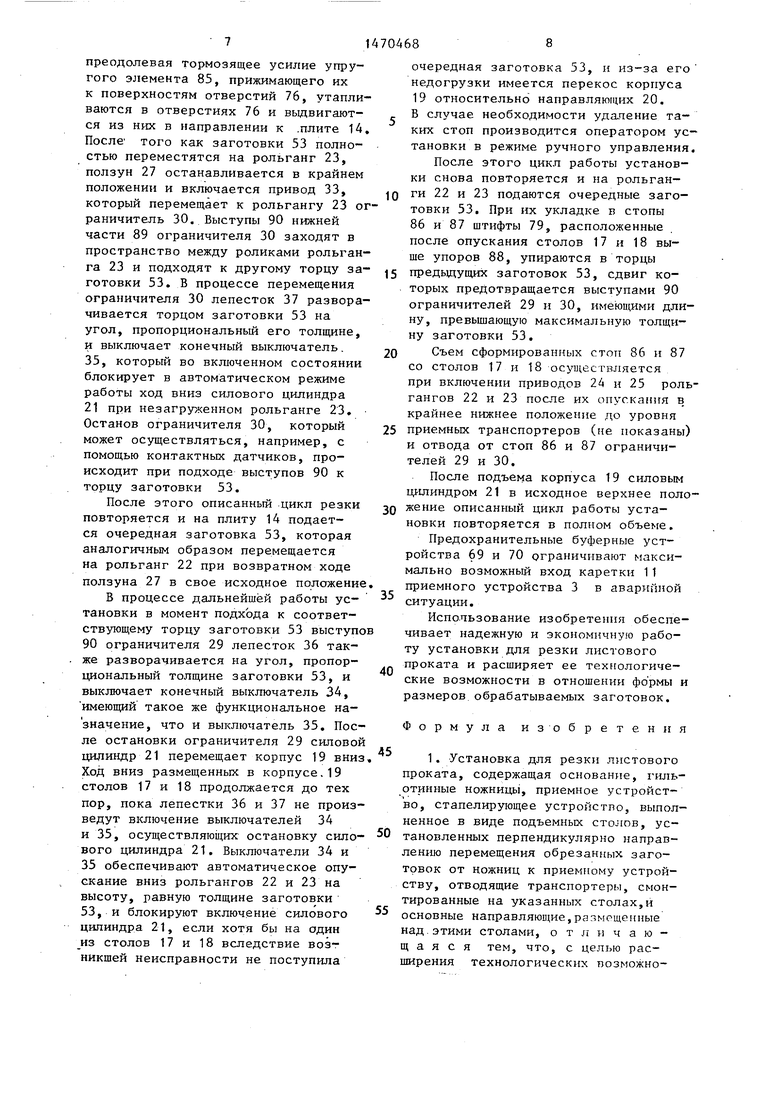

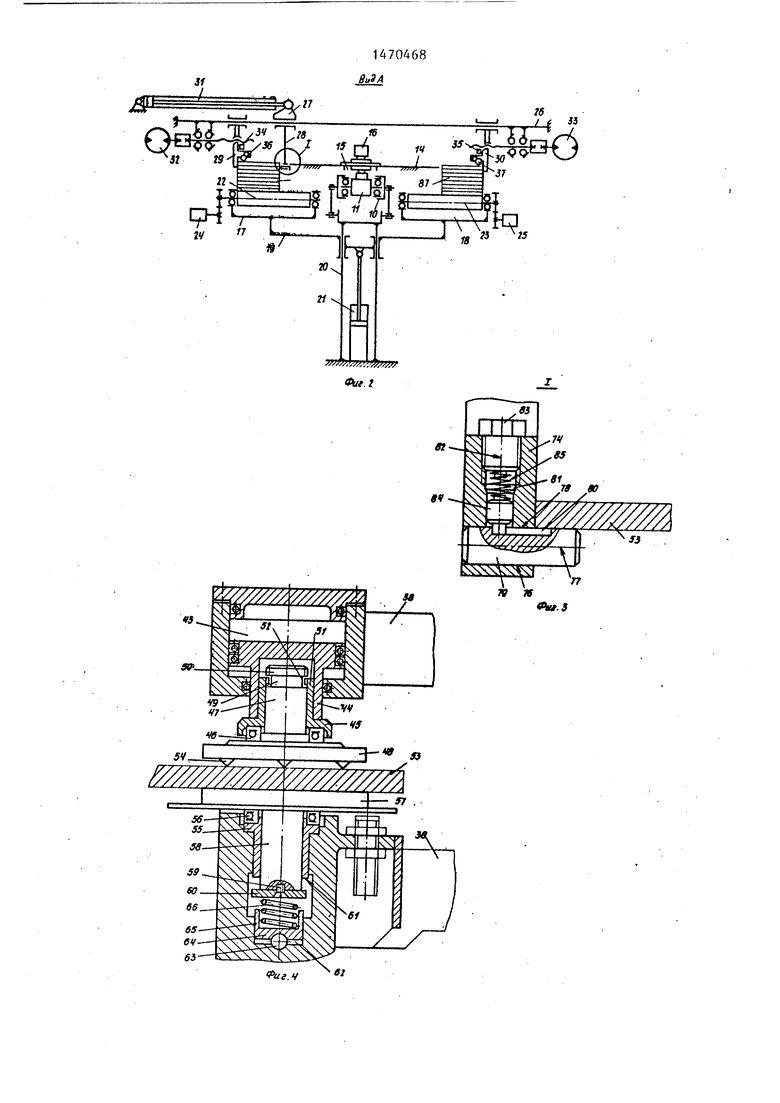

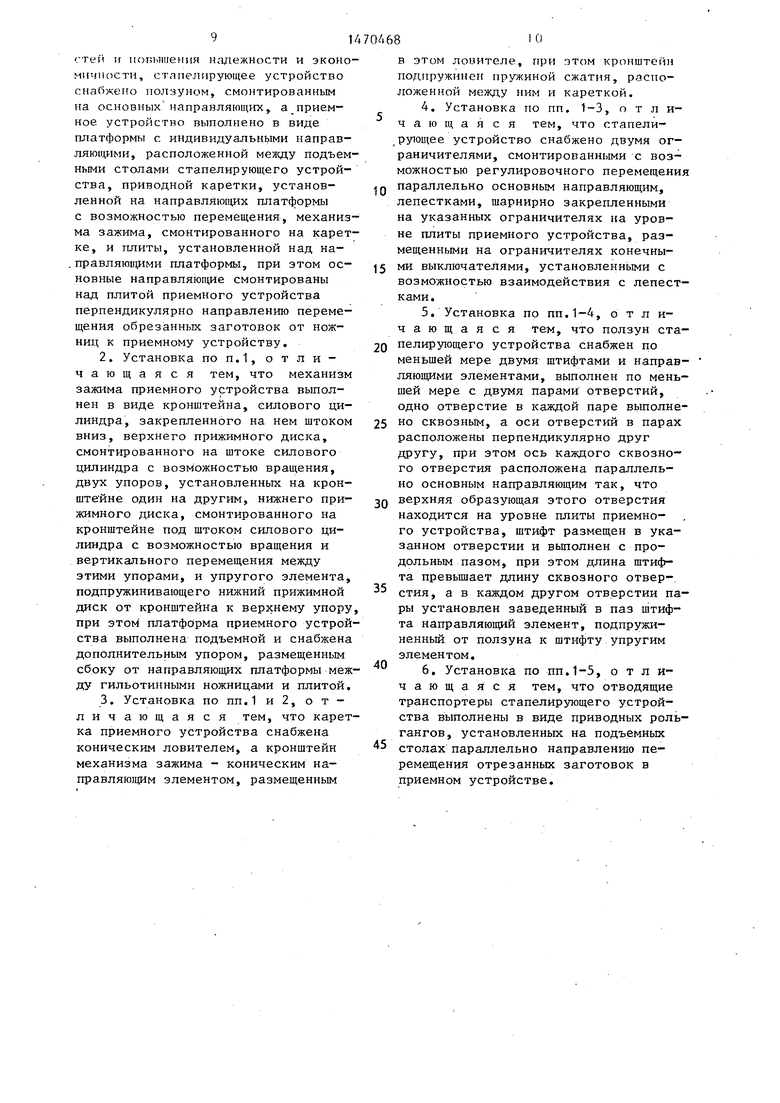

На фиг,1 изображена установка для резки листового проката, общий вид; на фиг.2 - вид А на фиг.1;на фиг.З - узел I на фиг.2; на фиг.4 - механизм зажима, общий вид; на фиг.З - схема перемещений изделий в процессе их стапелирования.

Установка для резки листового проката содержит неподвижное основание 1, на котором установлены поворотные гильотинные ножницы 2, приемное устройство 3, размещенное непосредственно за ножницами 2, и стапе- лирующее устройство 4.

Приемное устройство 3 вьтолнено в виде подъемной платформы 5, которая с помощью звеньев 6 и 7 шарнирно соединена с основанием 1 и со штоком 8 силового цилиндра 9, шарнирно закрепленного на основании 1. На платформе 5 смонтированы индивидуальные направляющие 10 и в них установлена каретка 11, которая штангой 12 соединена с приводом 13 ее линейного пе- ремещения. Привод 13 каретки 11 может быть выполнен в виде взаимодействующих со штангой 12 приводных фрикционных роликов или в виде приводной шестерни, входящей в зацепление с закрепленной на штанге 12 рейкой. На основании 1 над направляющими платформы 10 закреплена плита 14, в которой выполнен паз 15 для прохода каретки 11,а на каретке 11 установлен механизм 16 зажима,

Стапелирующее устройство 4 выполнено в виде подъемных столов 17 и

18,смонтированных в общем корпусе

19,имеющем возможность перемещения в вертикальных направляющих 20 от силового цштиндра 21. На столах

17 и 18, между которыми размещена платформа 5 приемного устройства 3, параллельно направляющим платформы 10 смонтированы отводящие транспор-- теры, вьтолненные в виде рольгангов 22 и 23, получающих вращение от при

л

0 5

о

0

5

0

5

водов 24 и 25. На основании 1 над плитой 14 закреплены основные на- ттравляюи ие 26, расположенные перпендикулярно направляющим 10 каретки 11. В основных направляющих 26 установлен ползун 27, на котором закреплен упор 28 и ограничители 29. и 30. Ползун 27 соединен с приводом 31 линейного перемещения, а ограничители 29 и 30 кинематически связаны с приводами 32 и 33 На ограничителях 29 и 30 установлены конечные выключатели 34 и 35, например бесконтактного типа, и взаимодействующие с ними лепестки 36 и 37, шарнирно подвешенные над столами 17 и 18 на уровне плиты 14

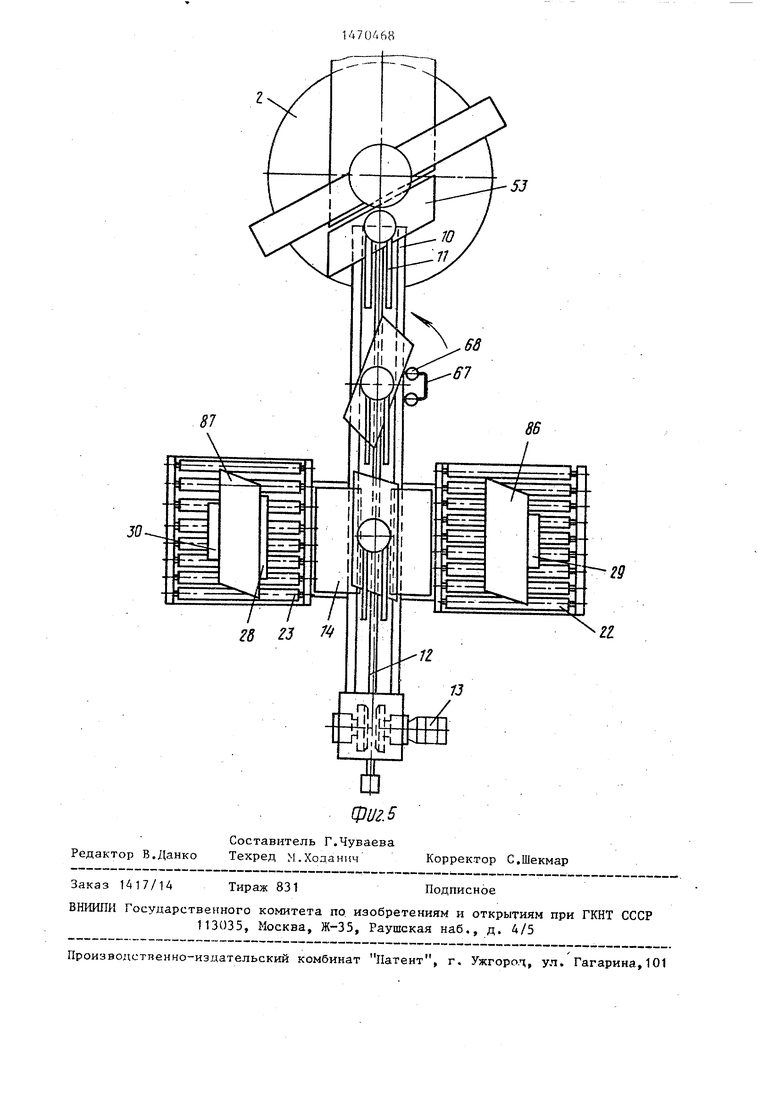

; Механизм 16 зажима приемного устройства 3 выполнен в виде кронштейна 38, на котором жестко закреплен шток 39 с коническим направляющим элементом 40. Направляющий элемент 40 установлен в закрепленном на каретке 11 коническом ловителе 41 и подпружинен к нему пружиной 42 сжатия, расположенной между кареткой 11 и кронштейном 38. На кронштейне 38 вертикально закреплен силовой ци- .линдр 43, шток 44 которогр направлен вниз. На штоке 44 жестко закреплена гильза 45 с установленным в ней упорным подшипником 46. В гильзе 45 размещен хвостовик 47 верхнего прижимного диска 48. На конце хвостовика 47 имеются проточка 49 и резьбовая часть 50, ввинченная в выполненное в днище 51 гильзы 45 резьбовое отверстие 52 так, что проточка 49 ;хвостовика 47 имеет возможность сво- бодного перемещения в отверстии 52.

Для повьшгения надежности фиксации отрезанных заготовок 53 на верхнем прижимном диске 48 имеются упоры 54 конической формы.

На кронштейне 38 под штоком 44 цилиндра 43 жестко закреплена втулка 55, в которой смонтирован упорный подшипник 56. На подшипник 56 опирается установленный во втулке 55 по ходовой посадке нижний прижимной диск 57, к хвостовику 58 которого винтом 59 прикреплен упор 60, взаимодействующий с торцом 61 втулки 55. Под втулкой 55 в кронштейне 38 выполнено глухое отверстие 62, в котором размещены шарик 63 и опирающийся на него своим днтцем 64 стакан

65, установленный в отверстии 62 по ходогшй посадке, что обеспечивает возможность его свободного вращения при повороте диска 57. В стакане 65 установлен упругий элемент 66, подпружинивающий упор 60 к торцу 61 втулки 55. Торец 61 втулки 55 служит верхним у пором кронштейна 38, ограничивающим вертикальное перемещение хвостовика 58, а упорный подшипник 56 - нижним упором.

На платформе 5 между гильотинными ножницами 2 и плитой 14 сбоку от направляющих 10 установлен дополнительный упор 67, взаимодействующий с отрезанными заготовками 53 при их перемещении вдоль направляющих 10. Упор 67 выполнен в виде пары роликов 68, последовательно установленных по ходу перемещения каретки 11„ Ролики 68 имеют возможность регулируемого поперечного перемещения от- ,носительно направляющих 10 (меха-.

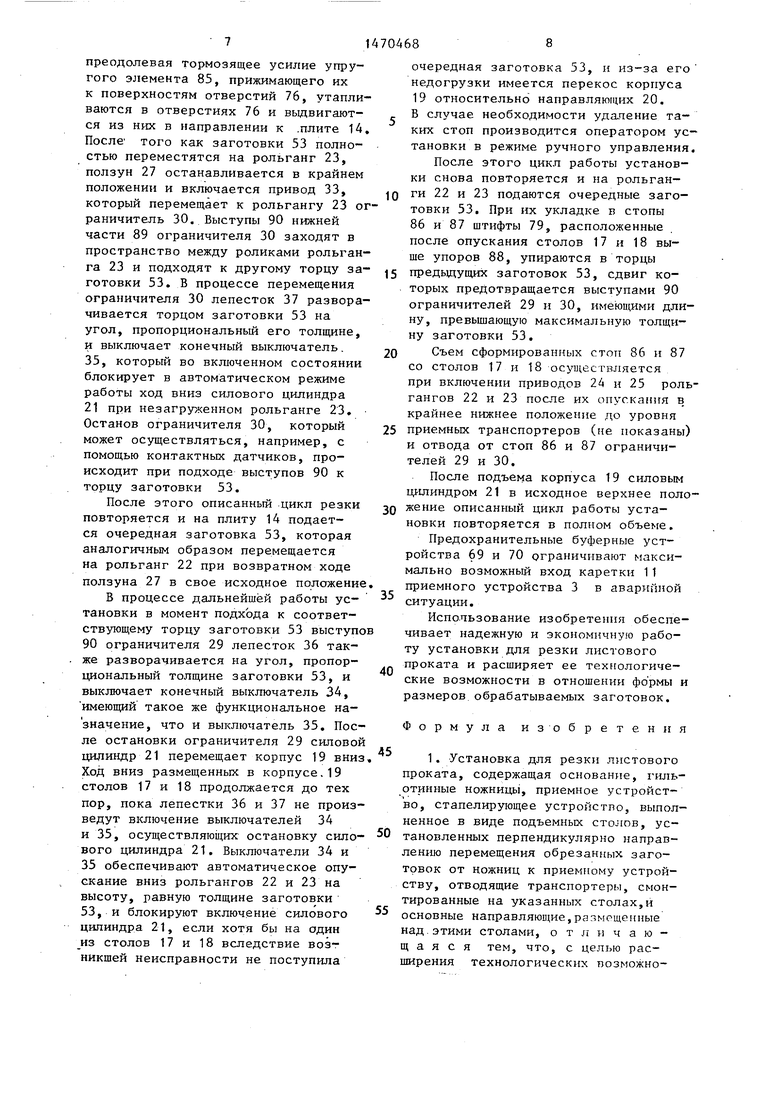

В исходном положении установки шток 44 с верхним прижимным диском 48 механизма 16 зажима поднят вверх, корпус 19 подъемных столов 17 и 18 находится в своем верхнем положении, при котором рольганги 22 п 23 расположены на уровне поверхности плиты. 14, упор 60 хвостовика 58 поджат упнизм регулировки не показан). Величи-25 ругим элементом 66 к торцу 61 втулна хода каретки 11 ограничена с помощью предохранительных буферных устройств 69 и 70, соответственно взаимодействующих с упорами 71 и 72, закрепленными на щтанге 12. Упор 28 ползуна 27 выполнен в виде расположенной над плитой 14 планки 73 с выступами 74, которые могут заходить в предусмот ренные в плите 14 пазы 75. В каждом из выступов 74 выполнено сквозное отверстие 76, ось 77 которого расположена параллельно направляющим 26, а верхняя образующая 78 находится на уровне поверхности плиты 14. В отверстии 76 установлен штифт 79, в котором выполнен паз 80, причем длина штифта 79 превьша- ет длину отверстия 76 и длину паза 80. Б каждом выступе 74 выполнено также второе отверстие 81, ось 82 которого расположена перпендикулярно оси 77 отверстия 76. Выход отверстия 81 закрыт резьбовой пробкой 83 и в нем размещен заведенный в паз 80 направляющий элемент 84, подпружиненный от пробки 83 к штифту 79 Зшругим элементом 85.

Для утапливания штифтов 79 в отверстиях 76 при укладке в формируемые стопы 86 и 87 нижних заготовок 53 на столах 17 и 18 перед роликами рольгангов 22 и 23 или между тс роликами закреплены упоры 88, расположенные при крайнем верхнем положе-

30

35

40

45

50

55

ки 55, вследствие чего нижний прижимной диск 57 приподнят над подшипником 56, а платформа 5 опу1цена вниз. Перемещающийся в горизонтальной плоскости ползун 27 стапелирую- щего устройства 4 находится в одном из своих крайних положений, например в левом (фиг,2), при этом штифты 79 его упора 28 вьщвинуты из отверстий 76 в сторону плиты 14, каретка 11 отведена от ножниц 2 в край нее положение и расположена за плитой 14, а ограничители 29 и 30 отведены от плиты 14 и также находятся в своих крайних положениях. Конечные положения подвижных элементов установки для резки листового проката определяются жесткими упорами (не показаны), а последовательность срабатывания приводов ее исполнитель ных механизмов может обеспечиваться при автоматическом цикле работы с помощью датчиков положений подвижных элементов этих механизмов,реле давления, установленных в натюрных магистралях силовых пилиндров, счетчиков числа циклических движений или других аналогичных устройств, используемых при программном управлении.

После фиксации заготовки 53 на столе ножниц 2 включается привод 13, который через паз 15 плиты 14 перемещает каретку 11 в сторону ножниц

0

5

0

НИИ корпуса 19 нлпротип штифточ 79, при этом для обеспечения возможности взаимодействия одновременно с торцами верхних и расположенных непосредственно под ними заготовок 53 формируемых стоп 86 и 87 нижняя часть 89 каждого из ограничителей 29 и 30 имеет форму гребенки с выступами 90, которые при верхнем положении корпуса 19 имеют возможность перемещения между роликами рольгангов 22 и 23.

Предложенная установка для резки листового проката работает следуюп1им образом.

В исходном положении установки шток 44 с верхним прижимным диском 48 механизма 16 зажима поднят вверх, корпус 19 подъемных столов 17 и 18 находится в своем верхнем положении, при котором рольганги 22 п 23 расположены на уровне поверхности плиты. 14, упор 60 хвостовика 58 поджат уп5 ругим элементом 66 к торцу 61 втул5 ругим элементом 66 к торцу 61 втул0

5

0

5

0

5

ки 55, вследствие чего нижний прижимной диск 57 приподнят над подшипником 56, а платформа 5 опу1цена вниз. Перемещающийся в горизонтальной плоскости ползун 27 стапелирую- щего устройства 4 находится в одном из своих крайних положений, например в левом (фиг,2), при этом штифты 79 его упора 28 вьщвинуты из отверстий 76 в сторону плиты 14, каретка 11 отведена от ножниц 2 в крайнее положение и расположена за плитой 14, а ограничители 29 и 30 отведены от плиты 14 и также находятся в своих крайних положениях. Конечные положения подвижных элементов установки для резки листового проката определяются жесткими упорами (не показаны), а последовательность срабатывания приводов ее исполнительных механизмов может обеспечиваться при автоматическом цикле работы с помощью датчиков положений подвижных элементов этих механизмов,реле давления, установленных в натюрных магистралях силовых пилиндров, счетчиков числа циклических движений или других аналогичных устройств, используемых при программном управлении.

После фиксации заготовки 53 на столе ножниц 2 включается привод 13, который через паз 15 плиты 14 перемещает каретку 11 в сторону ножниц

51

2, При подходе каретки 11 к другому крайнему положению конец заготовки 53 заходит в пространство между верхним 48 и нижним 57 прижимными дисками механизма 16 зажима. После этого срабатьшает силовой цилиндр 9 и своим штоком 8 разворачивает звено- 6, поднимающее платформу 5 вверх При подъеме платформы 5 вверх диск 57 прижимается к нижней поверхности заготовки 53, утапливается во втулке 55, сжимая своим хвостовиком 58 упругий элемент 66, и устанавливается на упорный подшипник 56. Силовой цилиндр 43 вьщвигает шток 44 и поджимает к верхней поверхности заготовки 53 диск 48. При этом проточ

ка 49 хвостовика 47, опирающегося в исходном положении на днище 51 гильзы 45 резьбовой частью 50, полностью ввинченной при сборке механизма 16 Б отверстие 52, перемещается в отверстии 52 вверх до упора диска 48 в подшипник 46.

По окончании зажима заготовки 53 шток 44 цилиндра 43 останавливается и ножницами 2 производится отрезка зафиксированного в механизме 16 конца заготовки 53. В процессе резания конец заготовки 53 упруго изгибается перемещающейся вниз подвижной балкой гильотинных ножниц 2. От наклоняемой вниз заготовки 53 усилие через прижимные диски 48 и 57, подшипники 46 56, гильзу 45, втулку 55 и Ш.ТОК 44 цилиндра 43 передается кронштейну 38, который сжимает пружину 42 и перемещает шток 39 с направляющим элементом 40 относительно ловителя 41, Благодаря этому обеспечивается возможность наклона и опускания вниз механизма 16 зажима вместе с отрезаемой частью листа 53,

После окончательной отрезки заготовки 53 от листовой заготовки подвижная ножевая балка гильотинных ножниц 2 перемещается вверх и пружина 42 сжатия, воздействующая на кронштейн 38, поджимает конический направляющий элемент 40 к поверхности ловителя 41 и обеспечивает постепенное возвращение кронштейна 38 на место. При этом происходит фиксация механизма 16 с зажатой в нем заготовкой 53 на каретке 11 в исходном положении, которое он занимал перед резкой. Привод 13 с помощью штанги 12 перемещает каретку 11 в

0

6

сторону плиты 14. Если отрезанная заготовка 53 имеет форму узкой косой полосы с параллельными друг другу краями, в процессе транспортировки на плиту 14 она соприкасается широкой стороной с первым по ходу каретки 11 роликом 68, заранее выставленным на размер заготовки 53, и разворачивается до упора этой стороны в другой ролик 68. После разворота заготовки 53, во время которого она остается зажатой между дисками 48 и 57 механизма 16, поворачива5 Ю1ЦИМИСЯ в подшипниках 46 и 56 вместе с заготовкой 53, его широкие края располагаются параллельно направляющим плафтормы 10. Если отрезанные заготовки 53 имеют относительно

Q большую ширину, достаточную для того, чтобы его центр тяжести не выходил за площадь опоры на выступы 74 упора 28 и чтобы при перемещении заготовок на столы 17 и 18 стапелиру5 ющего устройства 4 не происходит их разворот,ролики 68 перед резкой отводятся от направляющих 10, обеспечивая свободный проход заготовок 53.

Останов каретки 11 осуществляется в тот момент, когда она заходит в паз 15 и заготовка 53 оказывается расположенной над плитой 14, После этого происходит срабатывание силового цилиндра 43, поднимающего шток 44 вверх и освобождающего заготовку 53 от зажима, и цилиндра 9, опускающего платформу 5 вниз, вследствие чего заготовка 53 укладывается на плиту 14. Каретка 11 отходит от плиты 14 в исходное положение, и привод 31 перемещает ползун 27 из одного крайнего положения в другое. При подходе упора 28 ползуна 27 к длите 14 выступы 74 планки 73 заходят в пазы 75 и воздействуют на торец заготовки 53, перемещая его с плиты 14 на рольганг 23. В зависимости от выбранного расстояния между плитой 14 и рольгангом 23 и от размера заготовки 53 она сдвигается с плиты 14 на рольганг 23 непосредственно выступами 74 или, если заготовка 53 относительно узка, после смещения за край плиты 14 она под- хватьгоается штифтами 79 и переносится к столу 18 упором 28,

При подходе к столу 18 заготовка 53 заходит на рольганг 23, а штифты 79 упираются при этом в упоры 88 и.

0

5

0

5

0

5

преодолевая тормозящее усилие упругого элемента 85, прижимающего их к поверхностям отверстий 76, утапливаются в отверстиях 76 и вьщвигают- ся из них в направлении к .плите 14 После того как заготовки 53 полно- стью переместятся на рольганг 23, ползун 27 останавливается в крайнем положении и включается привод 33, который перемещает к рольгангу 23 ораничитель 30. Выступы 90 нижней части 89 ограничителя 30 заходят в пространство между роликами рольганга 23 и подходят к другому торцу заготовки 53. В процессе перемещения ограничителя 30 лепесток 37 разворачивается торцом заготовки 53 на угол, пропорциональный его толщине, и выключает конечный выключатель. 35, который во включенном состоянии блокирует в автоматическом режиме работы ход вниз силового цилиндра 21 при незагруженном рольганге 23, Останов ограничителя 30, который может осуществляться, например, с помощью контактных датчиков, происходит при подходе выступов 90 к торцу заготовки 53,

После этого описанный цикл резки повторяется и на плиту 14 подается очередная заготовка 53, которая аналогичным образом перемещается на рольганг 22 при возвратном ходе ползуна 27 в свое исходное положение

В процессе дальнейшей работы установки в момент подхода к соответствующему торцу заготовки 53 выступо 90 ограничителя 29 лепесток 36 также разворачивается на угол, пропорциональный толщине заготовки 53, и выключает конечный выключатель 34, имеющий такое же функциональное назначение, что и выключатель 35, После остановки ограничителя 29 силовой цилиндр 21 перемещает корпус 19 вниз Ход вниз размещенных в корпусе.19 столов 17 и 18 продолжается до тех пор, пока лепестки 36 и 37 не произведут включение выключателей 34 и 35, осуществляющих остановку силового цилиндра 21, Выключатели 34 и 35 обеспечивают автоматическое опускание вниз рольгангов 22 и 23 на высоту, равную толщине заготовки 53, и блокируют включение силового цилиндра 21, если хотя бы на один из столов 17 и 18 вследствие возникшей неисправности не поступила

очередная заготовка 53, и из-за его недогрузки имеется перекос корпуса 19 относительно направляющих 20, В случае необходимости удаление таких стоп производится оператором установки в режиме ручного управления. После этого цикл работы установки снова повторяется и на рольган- 10 ги 22 и 23 подаются очередные заготовки 53, При их укладке в стопы 86 и 87 штифты 79, расположенные после опускания столов 17 и 18 выше упоров 88, упираются в торцы 5 предьщущих заготовок 53, сдвиг которых предотвращается выступами 90 ограничителей 29 и 30, имеющими длину, превьщ ающую максимальную толщину заготовки 53,

0 Съем сформированных стоп 86 и 87 со столов 17 и 18 осуществляется при включении приводов 24 и 25 рольгангов 22 и 23 после их опускания в крайнее нижнее положение до уровня 5 приемных транспортеров (не показаны) и отвода от стоп 86 и 87 ограничителей 29 и 30,

После подъема корпуса 19 силовым цилиндром 21 в исходное верхнее поло- 0 жение описанный цикл работы установки повторяется в полном объеме. Предохранительные буферные устройства 69 и 70 ограничивают максимально возможный вход каретки 11 приемного устройства 3 в аварийной ситуации.

Использование изобретения обеспечивает надежную и экономичную работу установки для резки листового проката и расширяет ее технологические возможности в отношении фо рмы и размеров обрабатываемых заготовок.

5

0

Формула изобретения

1. Установка для резки листового проката, содержащая основание, гильотинные ножниць, приемное устройство, стапелирующее устройство, выполненное в виде подъемных столов, установленных перпендикулярно направлению перемещения обрезанных заготовок от ножниц к приемному устройству, отводящие транспортеры, смонтированные на указанных столах,и основные направляющие,размещенные над.этими столами, отличающаяся тем, что, с целью расширения технологических возможностей и погп.пиения 1иц1ежности и экономичности, стлпелирующее устройство снабжено ползуном, смонтированным на основных напранляющих, а приемное устройство выполнено в виде платформы с индивидуальными направляющими, расположенной меяоду подъемными столами стапелирующего устройства, приводной каретки, установленной на направляюпщх платформы с возможностью перемещения, механизма зажима, смонтированного на каретке, и гшиты, установленной над на- .правляющими платформы, при этом основные направляюпц1е смонтированы над плитой приемного устройства перпендикулярно направлению перемещения обрезанных заготовок от ножниц к приемному устройству,

2,Установка по п.1, отличающаяся тем, что механизм зажима приемного устройства выполнен в виде кронштейна, силового цилиндра, закрепленного на нем штоком вниз, верхнего прижимного диска, смонтированного на штоке силового цилиндра с возможностью вращения, двух упоров, установленных на кронштейне один на другим, нижнего прижимного диска, смонтированного на кронштейне под штоком силового цилиндра с возможностью вращения и вертикального перемещения между этими упорами, и упругого элемента, подпружинивающего нижний прижимной диск от кронштейна к верхнему упору при этом платформа приемного устройства выполнена подъемной и снабжена дополнительным упором, размещенным сбоку от направляющих платформы между гильотинными ножницами и плитой.

3,Установка по пп.1 и 2, отличающаяся тем, что каретка приемного устройства снабжена коническим ловителем, а кронштейн механизма зажима - коническим направляющим элементом, размещенным

в этом ловителем, при гэтом кронштейн подпружинен пружиной сжатия, расположенной между ним и кареткой.

4.Установка по пп. 1-3, отличающая с я тем, что стапели-

ругощее устройство снабжено двумя ограничителями, смонтированными с возможностью регулировочного перемещения

Q параллельно основным направляющим, лепестками, шарнирно закрепленными на указанных ограничителях на уровне плиты приемного устройства, размещенными на ограничителях конечными выключателями, установленными с возможностью взаимодействия с лепестками .

5.Установка по пп.1-4, отличающаяся тем, что ползун ста0 пелирующего устройства снабжен по

меньшей мере двзгмя штифтами и направляющими элементами, выполнен по меньшей мере с двумя парами отверстий, одно отверстие в каждой паре выполне5 но сквозным, а оси отверстий в парах расположены перпендикулярно друг другу, при этом ось каждого сквозного отверстия расположена параллельно основным направляющим так, что

0 верхняя образующая этого отверстия находится на уровне плиты приемного устройства, штифт размещен в указанном отверстии и вьшолнен с продольным пазом, при этом длина штифта превьш1ает длину сквозного отвер5 стия, а в каждом другом отверстии пары установлен заведенный в паз штифта направляющий элемент, подпружиненный от ползуна к штифту упругим элементом.

6.Установка по пп.1-5, о т л и- чающаяся тем, что отводящие транспортеры стапелирующего устройства выполнены в виде приводных рольгангов, установленных на подъемных

столах параллельно направлению перемещения отрезанных заготовок в приемном устройстве.

1470468 ВиЗА

26

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штучной подачи листовых заготовок | 1989 |

|

SU1696187A2 |

| Ножницы для резки листового материала | 1987 |

|

SU1581477A1 |

| Устройство для штучной подачи листовых заготовок | 1987 |

|

SU1479219A2 |

| Установка для резки листового проката | 1978 |

|

SU719032A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Устройство для изготовления обрезиненного кордного полотна | 1973 |

|

SU539510A3 |

| Устройство для штучной подачи листовых заготовок | 1983 |

|

SU1191208A1 |

| ГИЛЬОТИННЫЕ НОЖНИЦЫ | 1995 |

|

RU2071876C1 |

| Установка для резки листового проката | 1982 |

|

SU1017439A1 |

| Установка для раскроя листового материала | 1978 |

|

SU774833A1 |

Изобретение относится к обработке металлов давлением, ,в частности, к производству изделий резкой листового проката, и может быть использовано на машинностроительных предприятиях при механизации заготовительных работ. Цель изобретения - расширение технологических возможностей и повышение надежности и экономичности установки для резки листового проката. Перед отрезкой гильотинными ножницами 2 заготовка 53 зажимается между верхним 48 и нижним 57 прижимными дисками. Возможность наклона в процессе резки кронштейна 38 с дисками 48 и 57 относительно каретки 11 обеспечивается ловителем 41, направляющим элементом 40 и пружиной сжатия 42. Отрезанная заготовка 53 кареткой 11 транспортируется на плиту 14 и укладывается на нее при опускании вниз подъемной платформы 5 силовым цилиндром 9 после ослабления усилия зажима, сообщаемого заготовке 53 цилиндром 43. В процессе перемещения каретки 11 диски 48 и 57 могут разворачиваться вместе с заготовкой 53 при его соприкосновении с роликами 68. С плиты 14 заготовки 53 сталкиваются на подъемные столы стапелирующего устройства 4 выступами 74 планки 73 при ее поперечных перемещениях относительно направляющих 10 каретки 11. 5 з.п. ф-лы, 5 ил.

4

fue. V

-1

Ц V

V ж

«W.5

| Установка для резки листового проката | 1982 |

|

SU1017439A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-02—Подача