Изобретение относится к обработке металлов давлением, касается усовершенствования крепления ручьевых вставок в корпусе штампа и может быть использовано преимущественно на кривошипных горячештамповочных прессах и частично на штамповочных молотах. Особенно целесообразно их применение когда ручьевые вставки цилиндрической формы. Поперечно-клиновое крепление таких вставок из-за серьезных недостатков по существу в производстве не применяется (ГОСТ 13982-68 ликвидирован). Шариковое крепление трудоемко, особенно для разборки.

Известно устройство, предназначенное для листовой штамповки, содержащее корпус и сменную ручьевую вставку, укрепленную в сквозном гнезде корпуса с помощью вертикально-наклонных клиньев, вводимых в слои гнезда через рабочую плоскость штампа.

Недостатком этого устройства является то, что оно имеет широкий по сравнению с корпусом хвостовик, что препятствует достаточно широкой унификации с учетом применяемых известных штамповочных машин (прессы, молоты), имеет несмотря на наличие ряда сходных элементов различия не только в конструкции, но и иной характер и порядок сборки и разборки, а также и иное назначение: для листовой штамповки в отличие от объемной горячей штамповки предлагаемого штампа.

Наиболее близким по назначению и достигаемому результату является сборный штамп для объемной горячей штамповки, который содержит корпус и сменную ручьевую вставку, укрепленную в глуходонном гнезде корпуса с помощью вертикально наклонных клиньев, вводимых в гнездовые каналы и выводимых из них со стороны хвостовика.

Целью изобретения является снижение трудоемкости, упрощение и ускорение замены ручьевых вставок и повышение надежности их крепления.

Это обеспечивается тем, что сборный штамп для объемной горячей штамповки, включающий корпус и сменную ручьевую вставку, укрепленную в глуходонном гнезде корпуса с помощью по меньшей мере двух вертикально-наклонных клиньев, сходящихся под углом в направлении от опорной части к рабочей плоскости штампа, выполнен так, что клинья и гнездовые каналы для них имеют возможность ввода и вывода их из каналов через рабочую плоскость штампа, причем передний конец каждого клина по сравнению с рабочей частью выполнен утоненным, а задний конец содержит выемку для зацепления съемником, при этом участок канала для утоненного конца клина имеет форму и размеры, обеспечивающие упругий изгиб утоненной части клина по радиусу, который выбран исходя из условия =

=  , где R - радиус упругого изгиба утоненной части клина, мм;

, где R - радиус упругого изгиба утоненной части клина, мм;

h - толщина утоненной части клина, мм;

Е - модуль упругости материала клина;

στ - предел текучести материала клина;

[σ] =  - допускаемое напряжение;

- допускаемое напряжение;

n - коэффициент запаса прочности при этом когда штамп предназначен для молота, каждый клин целесообразно снабдить винтовым фиксатором с конусным торцом, входящим в отверстие клина, причем опорная сторона стенки отверстия в клине скошена под углом конуса торца винтового фиксатора.

"Новизна" и "существенные отличия" предлагаемого штампа обосновываются тем, что признаков, аналогичных отличительным признаком его, не обнаружено ни в прототипе, ни в одном из технических решений, рассмотренных при проверке новизны.

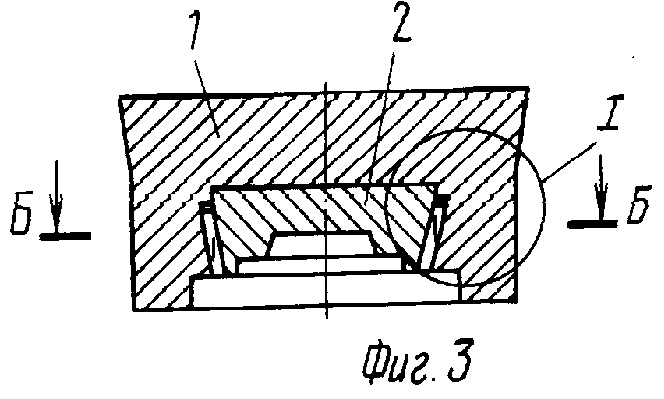

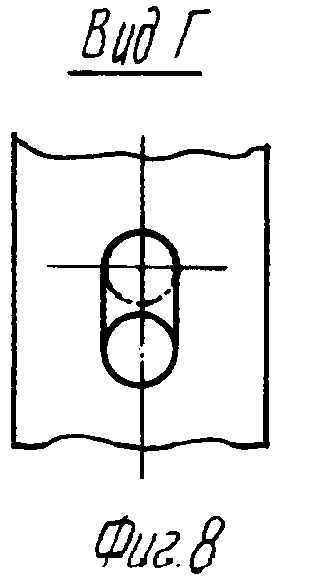

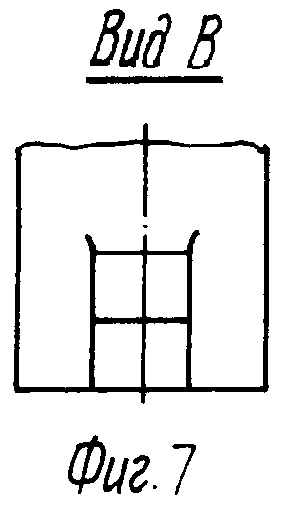

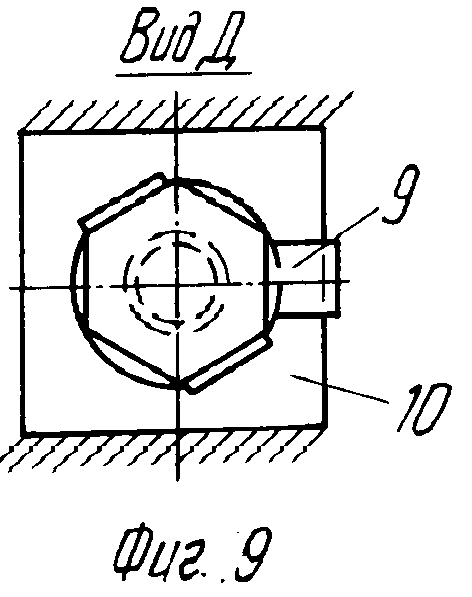

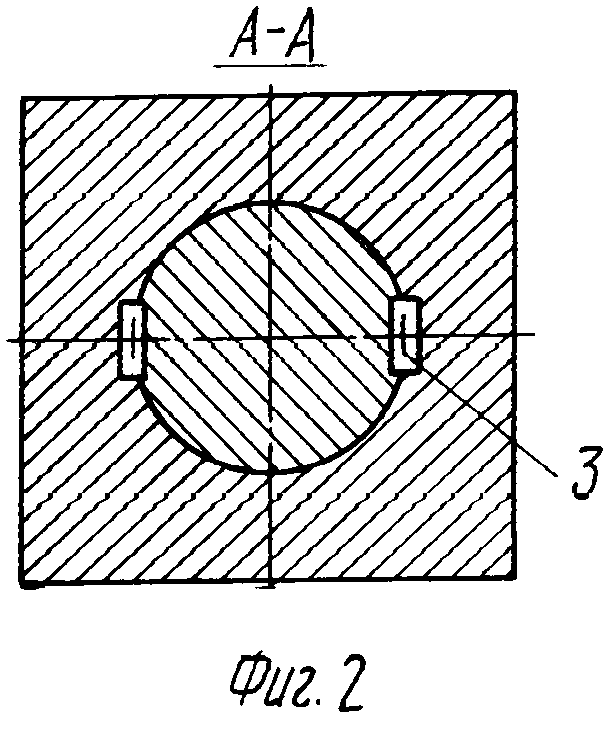

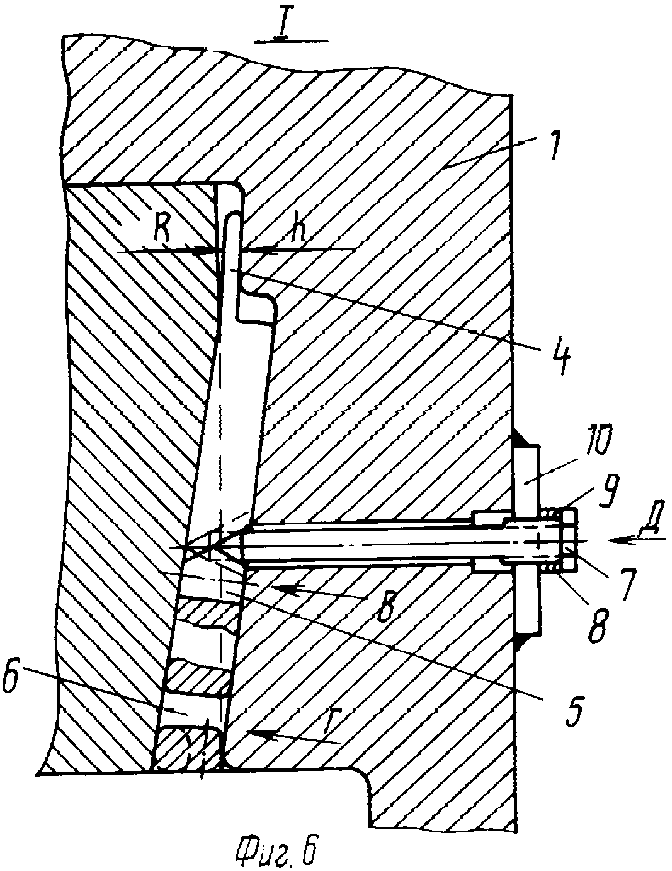

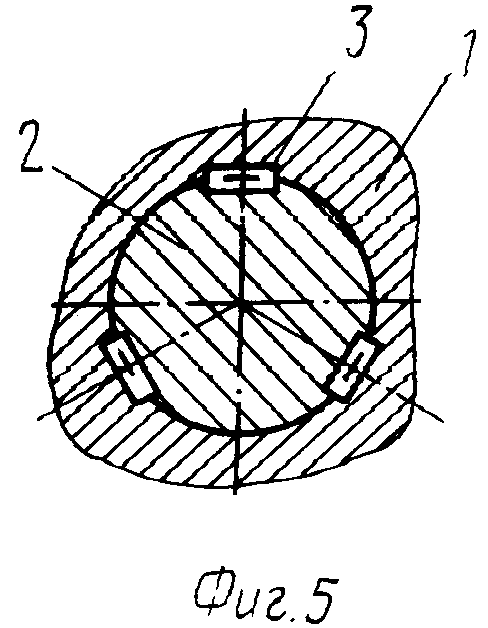

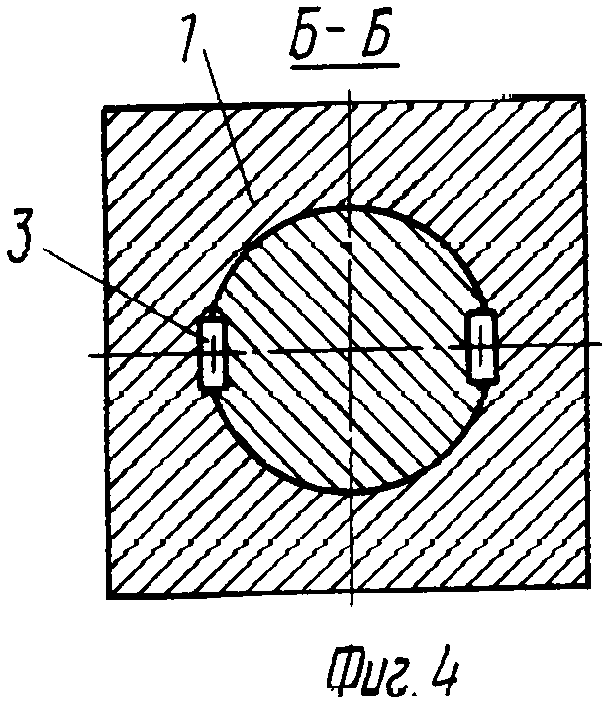

На фиг. 1 показан общий вид молотового сборного штампа, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - общий вид штампа кривошипного горячештамповочного пресса; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - вариант крепления ручьевой вставки молотового штампа с тремя клиньями; на фиг. 6 - узел I на фиг. 1 (увеличено); на фиг. 7 - вид по стрелке В на фиг. 6; на фиг. 8 - вид по стрелке Г на фиг. 6; на фиг. 9 - вид по стрелке Д на фиг. 6 (увеличено).

Штамп содержит корпус 1, ручьевую вставку 2, клин 3 для крепления ручьевой вставки (с уклоном 0,01-0,02), утоненный передний конец 4 клина, причем h - толщина этого конца, R - радиус упругого изгиба его в гнездовом канале, когда штамп собран, т. е. ручьевая вставка установлена в корпусе и закреплена (зафиксирована) клиньями, отверстие 5 в клине для фиксации его винтовым фиксатором, выемку 6 для зацепления клина съемником, винтовой фиксатор 7, упорную шайбу 8, стопорную шайбу 9, пластину 10 с отверстием и винтовой нарезкой.

Предложенный сборный штамп собирается в следующей последовательности.

Необходимо отметить, что предлагаемую конструкцию штампа с дополнительным креплением ручьевой вставки в корпусе, кроме того что она устанавливается прессовой (с натягом) посадкой используют на прессах, преимущественно в верхней половине штампа. Нижнюю половину штампа предполагается использовать без дополнительного крепления специальным крепежным элементом, ограничившись прессовой посадкой. В молотовом же штампе предполагается использовать эту конструкцию только в нижней половине.

После установки ручьевой вставки 2 в предварительно нагретый до 350-400оС корпус 1 клинья 3 вводятся в свои гнездовые каналы через рабочую плоскость (зеркало) штампа и подбиваются легкими ударами молотка до полного их заглубления. При этом корпус штампа может быть установлен на хвостовик боковой поверхности или на торцевую грань в зависимости от его размеров, транспорта и др. приспособлений для выполнения сборки.

Поскольку утоненный конец 4 клиньев 3 в гнездовом канале упруго изгибается (по радиусу), то усилие изгиба при работе штампа и особенно при монтаже служит фиксирующим фактором от его продольного перемещения в сторону рабочей плоскости. Этого усилия вполне достаточно для фиксации в случае применения штампа на прессе, а также в случае применения в нижней половине сборного штампа, используемого на молоте.

Когда предлагаемая конструкция используется в верхней половине молотового штампа, поковка сложна и требует большого количества предварительных ударов, поэтому необходима фиксация клиньев от их выпадения. В этом случае требуется ввести и завинтить до входа и упора конусного торца в отверстие клина винта 7 после предварительной установки упорных регулировочных шайб 8 и стопорной шайбы 9. После окончательного завинчивания винта 7 до упора винт стопорится с помощью шайбы 9 (большой язычок шайбы загибается за правую кромку пластины 10 (фиг. 9), а два малых язычка по поверхностям двух противоположным граней болтовой головки винта 7).

Разборка штампа производится в обратной последовательности. В нижних торцах клина (со стороны рабочей плоскости штампа) высверливаются до глубины выемки отверстия. Для извлечения клиньев съемником (не показано) головка съемника крючкообразной формы вводится через просверленное отверстие в выемку 6 (фиг. 6) и поворотом ручки съемника вправо (как рычагом) клин получает сдвиг на вытягивание из канала. После полной выемки клиньев из каналов, разогрева корпуса (можно с частичным охлаждением ручьевой вставки) ручьевая вставка извлекается из корпуса.

Выбор радиуса кривизны паза R определяется из формулы =

=  где h - толщина клина в утоненной части, в мм; Е - модуль упругости материала клина; [σ]=

где h - толщина клина в утоненной части, в мм; Е - модуль упругости материала клина; [σ]= - допускаемое напряжение; στ - предел текучести материала; n - коэффициент запаса прочности.

- допускаемое напряжение; στ - предел текучести материала; n - коэффициент запаса прочности.

В выборе этого соотношения поставлена задача создания такого силового замка для клина, который бы обеспечивал одинаковую надежность крепления клином при различных положениях утоненной части клина на протяжении паза. Экспериментально установлено, что одинаковую надежность обеспечивает только паз, сделанный по радиусу. Эксперименты были проведены на моделях из оптически чувствительного материала. Модели изготовлялись из эпоксидной смолы ЭД6 при горячем отверждении малеиновым ангидридом и пластифицированы дибутилфталатом. Пропорции в весовых частях 100: 30: 5. Эксперименты проведены на поляризационно-проекционной установке ППУ-7. Эксперименты показали, что из всех разновидностей пазов только под выполненный по радиусу паз обеспечивает одинаковое надежное крепление по всей длине контакта утоненной части с поверхностью паза. Установлено, что изгибающий момент Мх в зоне перехода от уступа к утоненной части не зависит от длины утоненной части и поэтому ее величина не патентуется и не показана.

Результаты эксперимента подтвердили с точностью до 10% приведенную выше формулу для радиуса.

Эта формула получена следующим образом.

Из курса сопротивления материалов известна (см. например, с. 278 Беляев Н. М. Сопротивление материалов, М. : Наука, 2976 с. 278) зависимость радиуса кривизны ρ х изогнутой оси балки =

=  (1) от изгибающего момента Мх, где Е - модуль нормальной (продольной) упругости; I - момент инерции сечения.

(1) от изгибающего момента Мх, где Е - модуль нормальной (продольной) упругости; I - момент инерции сечения.

В изобретении задана форма изгиба по цилиндрической поверхности, поэтому ра- диус кривизны балки ρх получается постоянным по длине утоненной части ρх = R. Тогда формула (1) запишется так  =

=  т. к. R является постоянной величиной, то и Мх является постоянной величиной в любой точке х при 0≅ х ≅ l, где l - длина утоненной части; х - текущая координата.

т. к. R является постоянной величиной, то и Мх является постоянной величиной в любой точке х при 0≅ х ≅ l, где l - длина утоненной части; х - текущая координата.

Момент Мх определяют из условия прочности клина в зоне перехода от уступа клина к его утоненной части.

σ=  [σ] , где W=

[σ] , где W=  - осевой момент сопротивления; b - ширина клина в утоненной части; h - толщина клина в утоненной части. [σ] =

- осевой момент сопротивления; b - ширина клина в утоненной части; h - толщина клина в утоненной части. [σ] =  - допускаемое напряжение; στ- предел текучести материала клина; n - коэффициент запаса прочности.

- допускаемое напряжение; στ- предел текучести материала клина; n - коэффициент запаса прочности.

Подставив Мх = W [σ ] в соотношение (2), получают =

=  , (4) откуда R=

, (4) откуда R=  =

=  =

=

Таким образом

(5)

(5)

Соотношение (5) является новым, хотя и получено на основе известного дифференциального уравнения (1). Обычно из уравнения (1) получают прогибы и углы поворота сечения, а из условия прочности (3) получают величину размеров поперечного сечения.

Уравнение (5) является совместным решением деформационной задачи, прочностной задачи и изобретательской задачи, т. е. является комплексным решением трех задач. Это уравнение однозначно для конструктора определяет выбор радиуса кривизны паза при заданной толщине. В это уравнение не входят ни длина утоненной части, ни ширина, поэтому на чертеже и в тексте о них не упоминается. Эти две величины выбираются конструктором и не являются предметом для изобретения.

Так как в уравнение не входит длина l, то это значит, что поставленная задача выполнена, т. е. момент в опасном месте не зависит от величины изогнутого участка утоненной части, что очень важно для обеспечения надежности крепления клина в гнезде.

Адекватность формулы (5), как выше указывалось, проверена на 5 моделях поляризационно-оптическим методом. Кроме того, устройство изготовлено в металлическом исполнении на модели, выполненной в масштабе 1: 8 по отношению к молотовому штампу с массой падающих частей 10 т. (56) Авторское свидетельство СССР N 1393522, кл. B 21 J 13/02, 1988.

Авторское свидетельство СССР N 1430172, кл. B 21 J 13/02, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки | 1986 |

|

SU1393522A1 |

| Инструментальный узел штамповочного молота | 1985 |

|

SU1311832A1 |

| Узел крепления молотового штампа | 1987 |

|

SU1493375A1 |

| Сборный штамп | 1985 |

|

SU1344486A1 |

| МОЛОТОВОЙ ШТАМП БЕРКУТОВА | 1993 |

|

RU2072273C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1991 |

|

RU2007248C1 |

| Хвостовик молотового штампа | 1991 |

|

SU1750838A1 |

| УЗЕЛ СОЕДИНЕНИЯ ШТОКА С БАБОЙ МОЛОТА | 1996 |

|

RU2098216C1 |

| Молотовой штамп | 1983 |

|

SU1152698A1 |

| Узел крепления молотового штампа | 1990 |

|

SU1756010A1 |

Использование: в обработке металлов давлением, на кривошипных горячештамповочных прессах. Сущность изобретения: штамп содержит корпус и сменную ручьевую вставку, укрепленную в глухом гнезде корпуса по меньшей мере двумя вертикально-наклонными клиньями. При этом каналы и клинья выполнены сужающимися от рабочей части штампа, а гнездовые каналы в узкой части - изогнутыми по радиусу. Передний конец каждого клина выполнен утоненным для обеспечения упругого изгиба в узкой части соответствующего гнездового канала, а задний содержит выемку для зацепления ключом-съемником. 9 ил.

СБОРНЫЙ ШТАМП ДЛЯ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ, включающий корпус и сменную ручьевую вставку, закрепленную в глухом гнезде корпуса с помощью по меньшей мере двух вертикально-наклонных клиньев, установленных в гнездовых каналах корпуса под углом в направлении от опорной части к рабочей полости штампа, отличающийся тем, что, с целью повышения производительности путем упрощения и ускорения замены вставок, гнездовые каналы и клинья выполнены сужающимися от рабочей части штампа, гнездовые каналы в узкой части выполнены изогнутыми по радиусу, выбранному из условия =

= ,

,

где R - радиус изгиба канала гнезда;

h - толщина утоненного переднего конца клина;

E - модуль упругости материала клина;

[σ] =  допускаемое напряжение;

допускаемое напряжение;

σ r - предел текучести материала клина;

n = 1,5 . . . 2,0 - коэффициент запаса прочности, передний конец каждого клина выполнен утоненным по сравнению с рабочей частью для обеспечения упругого изгиба в узкой части соответствующего гнездового канала, а задний содержит выемку для зацепления ключом-съемником.

Авторы

Даты

1994-01-15—Публикация

1990-12-13—Подача