Изобретение относится к порошковой металлургии и может быть использовано при формообразовании и спекании изделий различной конфигурации.

Известен способ изготовления изделий из порошков, включающий спекание изделий воздействием переменного электрического и магнитного полей для создания электрического заряда между частицами, связанными клеем так, чтобы удельное электросопротивление составляло 1 МОм/см. Недостатками данного способа является введение дополнительной операции обмазки частиц связующим клеем, малая степень уплотнения формовкой, наличие в теле спеченного изделия остатков связующего материала, что приводит к снижению его механических свойств.

Известен способ, основанный на пропускании электрического тока в продольном направлении прессовки, формируемой в проходном штампе при степени уплотнения порошка 50-75% . Однако данным способом можно получить однопрофильные изделия в виде стержня или трубы.

Наиболее близким к заявляемому техническим решением является способ электрического спекания изделий, предусматривающий крепление захватов специальных конструкций и размеров к торцам стержневидной формовки и пропускание через нее электрического тока.

Известный способ имеет недостаток, являющийся общим для всех контактных нагревательных устройств, заключающийся в неравномерном нагреве штучных заготовок. Кроме того, при изготовлении изделий из алюминиевого порошка дополнительные трудности создает наличие естественной окисной пленки на частицах порошка.

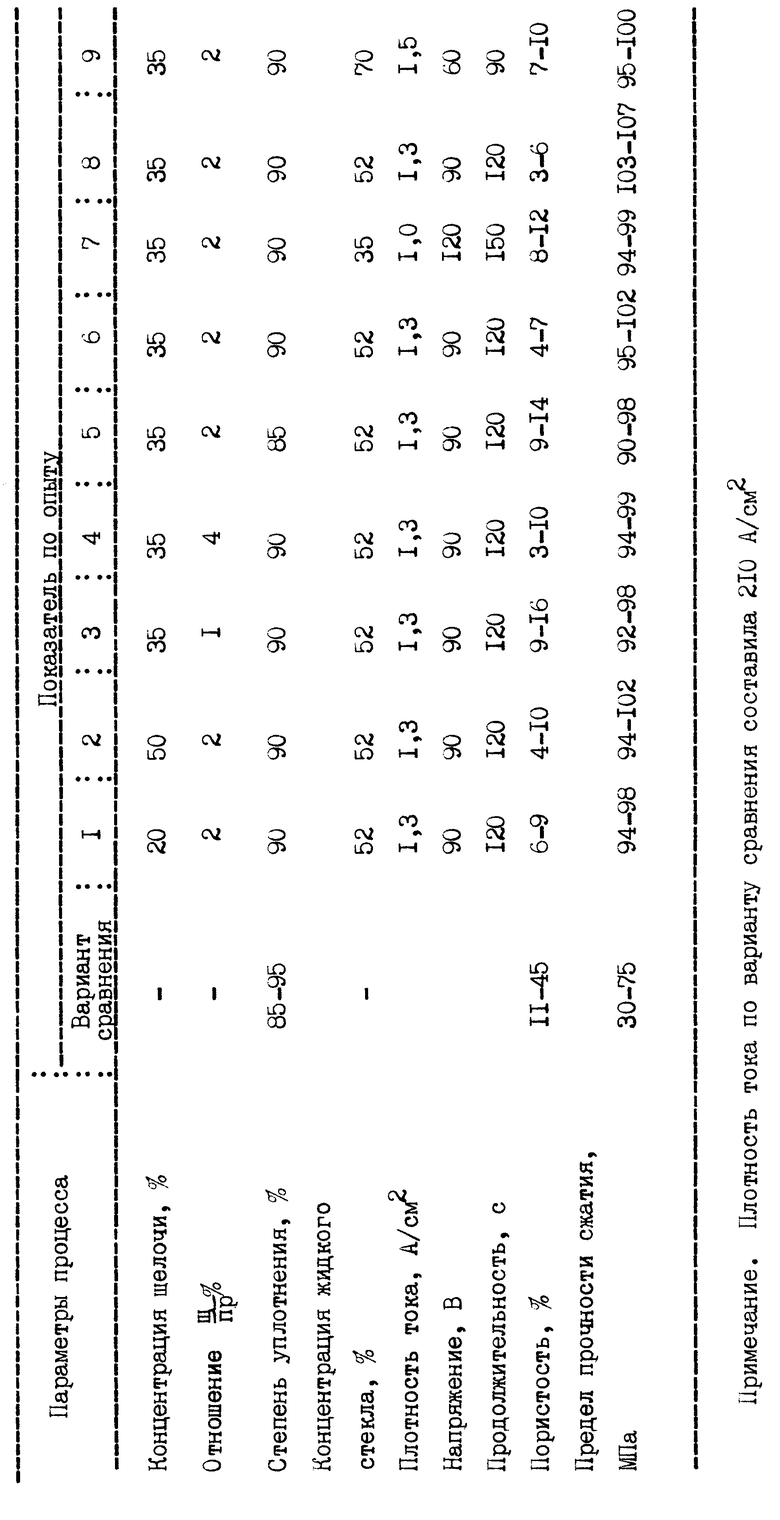

Согласно предлагаемому способу равномерность спекания прессовки достигается тем, что процесс прессования ведут в пресс-форме со степенью уплотнения 90-95% в присутствии раствора едкой щелочи, после чего полученную прессовку помещают в 35-70 мас. % водный раствор жидкого стекла в качестве электрода электролитической ячейки, через которую пропускают электрический ток в режиме генерирования дуговых разрядов на поверхности изделия. Используют раствор едкой щелочи с концентрацией 20-50 мас. % , обеспечивая отношение ее объема в пресс-форме к объему прессовки 1-4% . Процесс спекания проводят при плотности тока 1-1,5 А/см2, напряжении 60-120 В и температуре раствора 20-60оС.

Раствор едкой щелочи в процессе прессования выполняет роль поверхностно-ак- тивной смазки и, характеризуясь высокой реакционной активностью по отношению к алюминиевым материалам, образует пленку гидратов на частицах порошка в объеме пресс-формы, что обеспечивает создание между частицами дополнительных связей.

В процессе спекания в жидкой среде в период пропускания электрического тока дуговые разряды генерируются на поверхности изделия. Это приводит к образованию равномерного пористого силикатного покрытия, выполняющего роль экрана для удержания тепла и распределения его внутрь прессовки, что создает условия протекания термоэлектрохимических реакций в ее объеме. Таким образом, обеспечивают равномерное спекание изделий из алюминиевого порошка.

Заявляемый способ изготовления изделий из алюминиевого порошка реализован следующим образом.

В стальную пресс-форму обмазкой вводят раствор едкой щелочи, засыпают мерное количество исходного алюминиевого порошка и производят процесс холодного прессования. Полученную прессовку извлекают из пресс-формы и помещают в электролизер с раствором жидкого стекла. Прессовку подключают к источнику электрического тока. В качестве противоэлектрода, размещенного в электролизере, используют сталь 12Х18Н10Т. С помощью органов управления источника питания устанавливают эл. режим процесса спекания. После окончания процесса спекания изделие извлекают из электролизера. Пористую силикатную пленку с поверхности изделия удаляют механическим воздействием. Очистка характеризуется легкостью осуществления, т. к. адгезионное взаимодействие пленки с поверхностью прессовки незначительно.

Условием достижения положительного эффекта являются параметры процесса и их предельные значения, указанные в формуле изобретения. Получение прессовок при степени уплотнения менее 90% и более 95% приводит к ухудшению их прочностных характеристик. Концентрация едкой щелочи ниже заявляемого интервала ухудшает условия объемного гидратообразования, а при концентрации выше заявляемого интервала активизируется процесс растравления частиц порошка. Обильная смазка, когда отношение объема едкой щелочи к объему прессовки ( ) больше 4% , приводит к неравномерности распределения смазки по объему прессовки. При отношении

) больше 4% , приводит к неравномерности распределения смазки по объему прессовки. При отношении  < 1% реакционный объем щелочи недостаточен.

< 1% реакционный объем щелочи недостаточен.

При концентрации жидкого стекла меньше меньшего значения заявляемого интервала образующийся экран недостаточен для удержания выделяющегося тепла, и спекание происходит не по всему объему изделия. При концентрации жидкого стекла выше допускаемых границ образуется толстый экранизирующий слой и происходит "выпотевание" материала прессовки в виде капель. При плотности тока в процессе спекания более 1,5 А/см2 происходит оплавление образца. При плотности тока менее 1 А/см2 эффект спекания недостаточен. В связи со значительным тепловыделением в зоне обработки, температуру раствора в его объеме поддерживать менее 20оС затруднительно, а при температуре выше 60оС возникают нарушения гидродинамических условий процесса.

В качестве исходного материала использовали алюминиевый порошок марки ПА-ВЧ-1 ТУ-48-5-172-77, дисперсностью 10-50 мкм. Длина цилиндрических образцов 25 мм, диаметр 8 мм. В качестве источника питания использовали конденсаторный источник переменного тока. Соотношение анодной и катодной составляющих технологического тока 0,95. Параметр плотности тока оценивали по отношению к поверхности образца.

Степень уплотнения при прессовании определяли весовым методом. Пористость материала изделия оценивали методом планиметрирования. Прочность изделий на сжатие определяли по стандартной методике.

Контроль равномерности спекания изделий осуществляли по всему сечению образца. Для количественного определения прочностных характеристик спеченые образцы разрезали на 4 равные части, каждый из которых подвергали испытанию. Полученные данные относили к одному изделию, определяя интервал изменения прочности. Условия проведения опытов и результаты испытаний приведены в таблице.

Таким образом, предложенное техническое решение имеет преимущество в сравнении с известным по равномерности спекания изделий из алюминиевого порошка в соответствии с поставленной задачей. (56) Патент Японии N 60-33881, кл. B 22 F 3/14, 1985.

Авторское свидетельство СССР N 1050552, кл. B 22 F 3/14, 1983.

Патент Японии N 60-141804, кл. B 22 F 3/10, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU1805694C |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2081214C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| СПОСОБ ТВЕРДОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2123546C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1129192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ СПЛАВА | 2012 |

|

RU2492964C1 |

Процесс прессования ведут в пресс-форме со степенью уплотнения 90 - 95% в присутствии раствора едкой щелочи, после чего полученную прессовку для спекания в качестве электрода помещают в 35 - 70 мас. % -ный водный раствор жидкого стекла, через который пропускают электрический ток, генерирующий дуговые разряды на поверхности прессовки, чем обеспечивают равномерный нагрев и термоэлектрохимические реакции в ее объеме. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО ПОРОШКА, включающий предварительное холодное прессование, извлечение прессовки из пресс-формы и спекание пропусканием электрического тока, отличающийся тем, что прессование ведут со степенью уплотнения 90 - 95% в присутствии 20 - 50% -ного раствора едкой щелочи при отношении ее объема к объему прессовки 1 - 4% , после чего полученную прессовку помещают в 35 - 70% -ный водный раствор жидкого стекла в качестве электрода электролитической ячейки, через которую пропускают электрический ток плотностью 1 - 1,5 А/см2 при напряжении 60 - 120 В и температуре раствора 20 - 60oС в режиме генерирования дуговых разрядов на поверхности изделия.

Авторы

Даты

1994-01-15—Публикация

1992-01-30—Подача