Изобретение относится к устройствам для сборки изделий типа электрических соединителей, применяемых в приборостроении, радио и электротехнической промышленности.

Известен автомат для сборки, содержащий смонтированные на основании механизм шагового перемещения базовых собираемых деталей с лотком и кареткой, установленной с возможностью перемещения вдоль лотка и оснащенной захватами, упоры для ограничения перемещения каретки, механизм загрузки базовых собираемых деталей в лоток в виде кассеты и толкателя с приводом, установленного с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном лотку, механизм запрессовки контактов в базовые детали, датчик контроля правильности набора контактов в базовой детали, механизм резки, механизм соpтировки собранных узлов с отводящими лотками и систему управления.

Известный автомат имеет следующие недостатки.

Механизмом шагового перемещения автомата отрабатываются все шаги, равные шагу расположения ячеек для контактов в колодке, независимо от необходимости оснащения данной ячейки контактом. Этот недостаток обусловлен тем, что подвижные упоры фиксатора так кинематически связаны с гребенкой, что при перемещении в направлении транспортирования последовательно взаимодействуют с каждым зубом гребенки.

Кроме того, непроизводительные потери времени связаны с возвратом каретки на длину транспортируемой колодки для очередного захвата последней. Это обусловлено тем, что захваты охватывают транспортируемую колодку по ее наружным торцам.

Технологические возможности автомата для сборки ограничены. Это связано с конструктивными особенностями механизмов загрузки, сортировки и низкой точностью позиционирования колодки на рабочих позициях автомата.

В механизме загрузки толкатель, подающий очередную колодку в лоток механизма шагового перемещения, сдвигает весь ряд колодок в ряду горизонтальной кассеты и при этом первая колодка в ряду попадает в лоток, затем захватывается захватами и транспортируется ими вдоль лотка. В данный момент последующая колодка в кассете выполняет функцию одной из стенок лотка. Для беспрепятственной транспортировки колодки по лотку хотя бы одна из поверхностей соседних колодок, обращенных друг к другу, должна быть гладкой. Этот недостаток сужает технологические возможности автомата по сборке колодок со сложной формой поверхности, например, виток соединителей, на боковых поверхностях колодок которых имеются выступы.

Данный недостаток присущ и устройству сортировки, по отводящим лоткам которого возможно распределять только изделия простой устойчивой формы, не имеющие на боковых поверхностях выступы. Обусловлено это тем, что сталкиватель сдвигает собранные изделия перпендикулярно лотку вплотную друг к другу и, если изделия не имеют достаточной опорной поверхности или имеют на сторонах, обращенных друг к другу, выступы или выступающие контакты, то они могут сцепиться, потерять ориентацию и попасть не в тот отводящий лоток.

Низкая точность позиционирования колодки на рабочих позициях автомата сужает технологические возможности сборки соединителей с высокими требованиями к точности расположения устанавливаемых в колодку деталей, например миниатюрных соединителей. Это обусловлено тем, что базирование колодки в захватах производится по одному из торцов, являющимся базовым, а расположение ячеек под контакты имеет погрешность расположения, увеличивающуюся по мере удаления от базового торца из-за накопления погрешности по шагу, вызванной различной усадкой материала при отливке колодки.

Недостатком данного автомата является также отсутствие контроля наличия в лотке колодки, которая может не установиться в лотке из-за сбоев механизма загрузки, в результате чего контакты подаются в механизм запрессовки в лоток без колодки. Неоправданные технологические потери вызваны также тем, что при ошибке в наборе контактов в отдельную тару для брака направляется не одно неправильно собранное изделие, а комплект изделий, набранных в пределах колодки исходной длины.

Целью изобретения является повышение производительности сборки, расширение технологических возможностей и уменьшение технологических потерь автомата.

Это достигается тем, что известный автомат для сборки, содержащий смонтированные на основании механизм шагового перемещения базовых собираемых деталей с лотком и кареткой, установленной с возможностью перемещения вдоль лотка и оснащенной захватами, упоры для ограничения перемещения каретки, механизм загрузки базовых собираемых деталей в лоток в виде кассеты и толкателя с приводом, установленного с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном лотку, механизм запрессовки контактов в базовые собираемые детали, датчик контроля правильности набора контактов в базовой детали, механизм резки, механизм сортировки собранных узлов с отводящими лотками и систему управления, снабжен датчиком контроля положения базовых собираемых деталей в лотке, выполненным в виде силового цилиндра, расположенного перпендикулярно лотку, связанных с системой управления конечных выключателей и смонтированных на штоке силового цилиндра щупа, ширина рабочей части которого равна расстоянию между транспортируемыми деталями, и заслонки, последняя из которых установлена с возможностью взаимодействия с конечными выключателями, один из упоров для ограничения продольного перемещения каретки выполнен в виде сменных элементов, расстояние между рабочими поверхностями которых равно минимальному шагу транспортировки, установленных с возможностью возвратно-поступательного перемещения, и кинематически связанного с ними привода, захваты выполнены с рабочей частью в виде одного или нескольких выступов, расположенных с шагом, кратным минимальному шагу транспортировки толкатель выполнен в виде размещенного под кассетой шибера с пазом для базовой собираемой детали на поверхности, обращенной к кассете, каретка установлена с возможностью углового перемещения относительно оси, расположенной параллельно лотку, а отводящие лотки механизма сортировки установлены с возможностью перемещения относительно лотка механизма перемещения и снабжены приводом.

Выполнение одного из упоров в виде сменных подвижных элементов, расстояние между рабочими поверхностями которых равно минимальному шагу транспортировки, позволяет в отличие от прототипа, не отрабатывать все шаги, равные шагу расположения ячеек в детали (колодке), а перемещать колодку на необходимый шаг согласно схеме сборки.

Выполнение рабочей части захватов в виде одного или нескольких выступов, расположенных с шагом, кратным минимальному шагу транспортировки, позволяет в отличие от прототипа сократить непроизводительные потери времени, связанные с возвратом каретки на длину транспортируемой колодки для очередного захвата последней, а также повысить точность позиционирования колодки на рабочих позициях автомата за счет сокращения расстояния от поверхности базирования до рабочей позиции.

Выполнение механизмов сортировки и загрузки согласно изобретению позволяет производить загрузку и сортировку колодок со сложной формой поверхности, например вилок электрических соединителей, за счет возможности раздельного перемещения каждой колодки.

Установка датчика контроля положения базовых собираемых деталей в лотке позволяет сократить технологические потери, вызванные, например, сбоем работы механизма загрузки.

Механизм сортировки предложенной конструкции позволяет также сократить технологические потери за счет того, что в коробку с браком направляются только отдельные неправильно собранные изделия, а не комплект изделий, собранных в пределах колодки исходной длины.

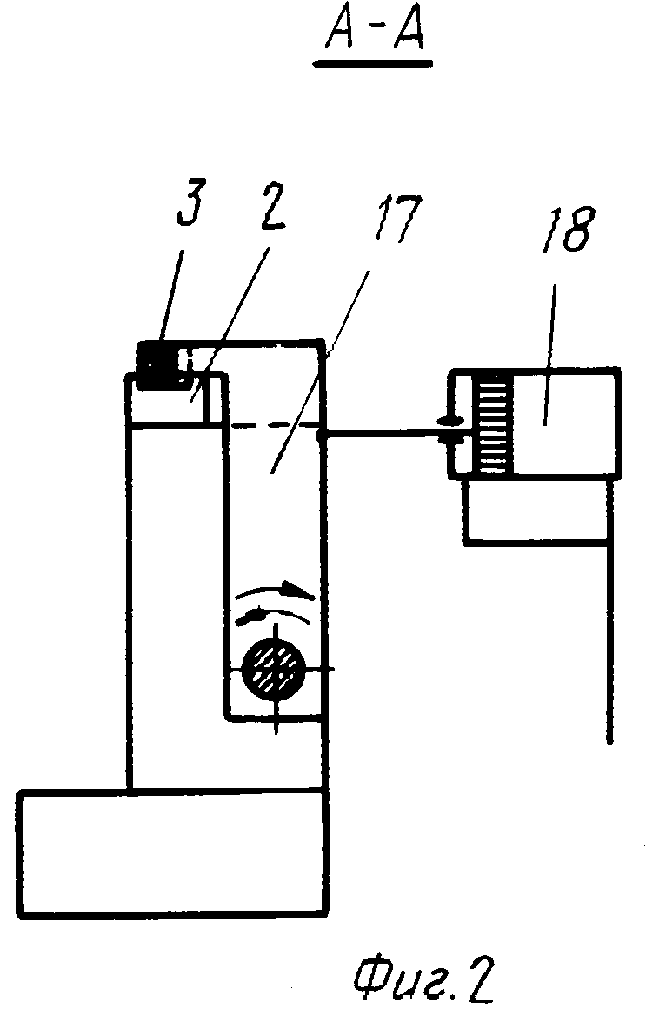

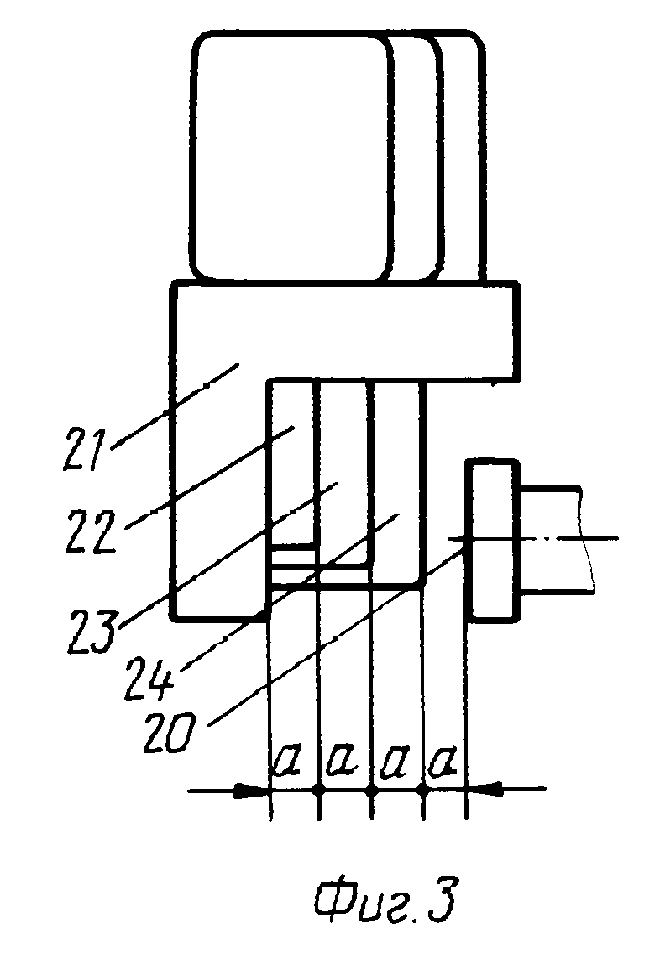

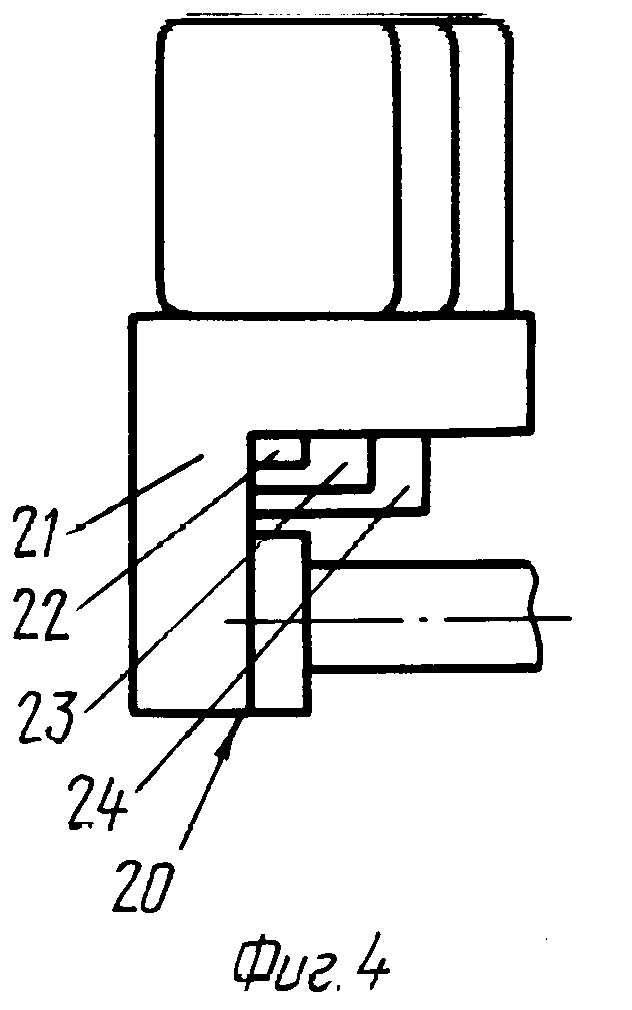

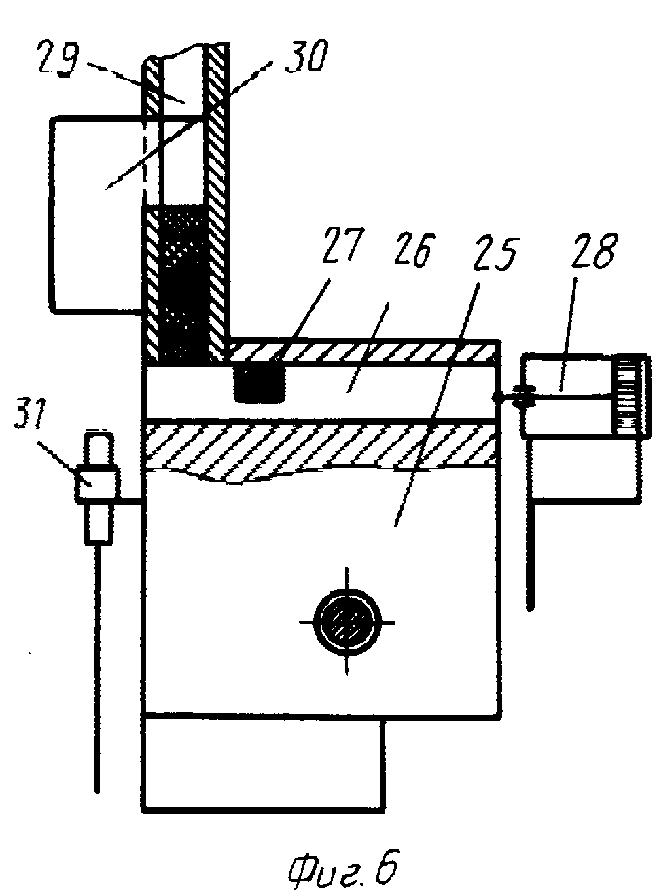

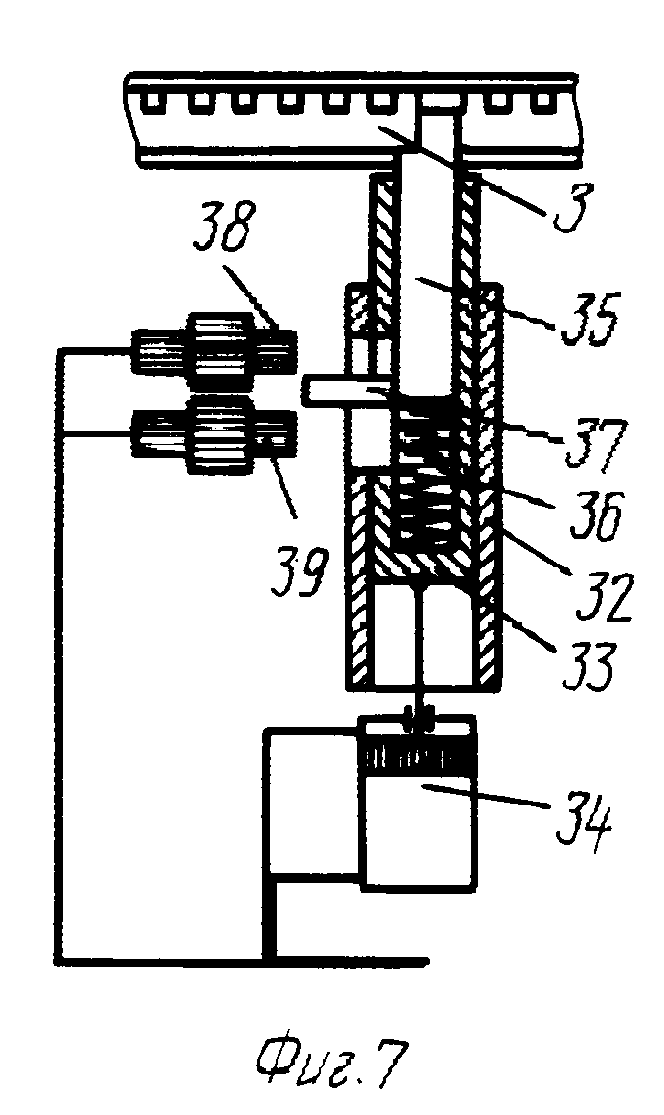

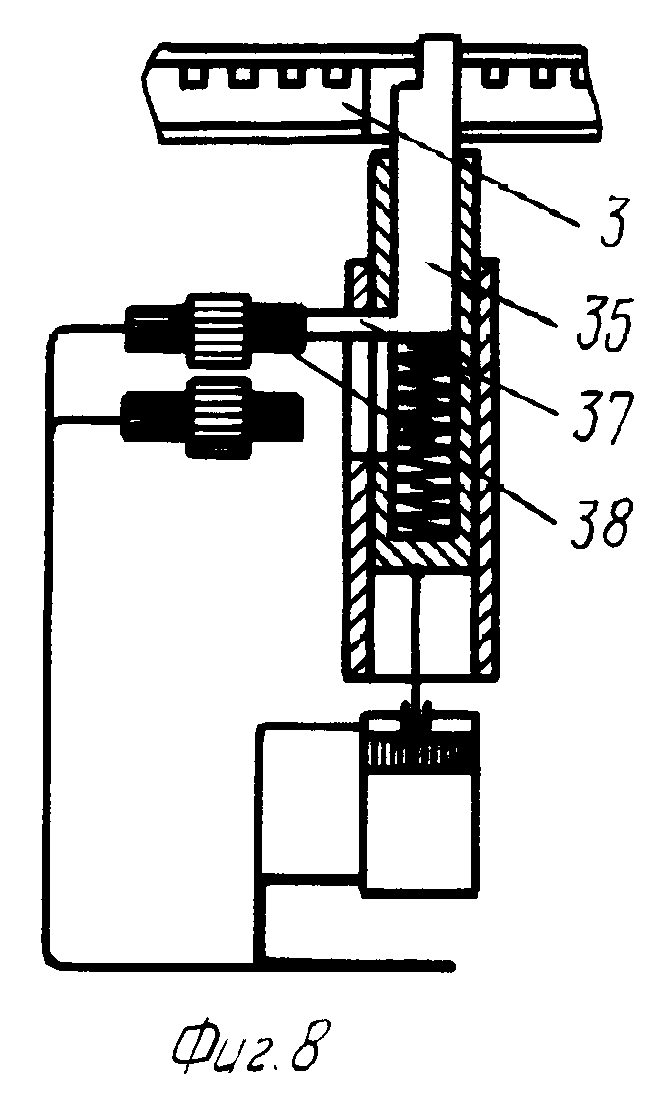

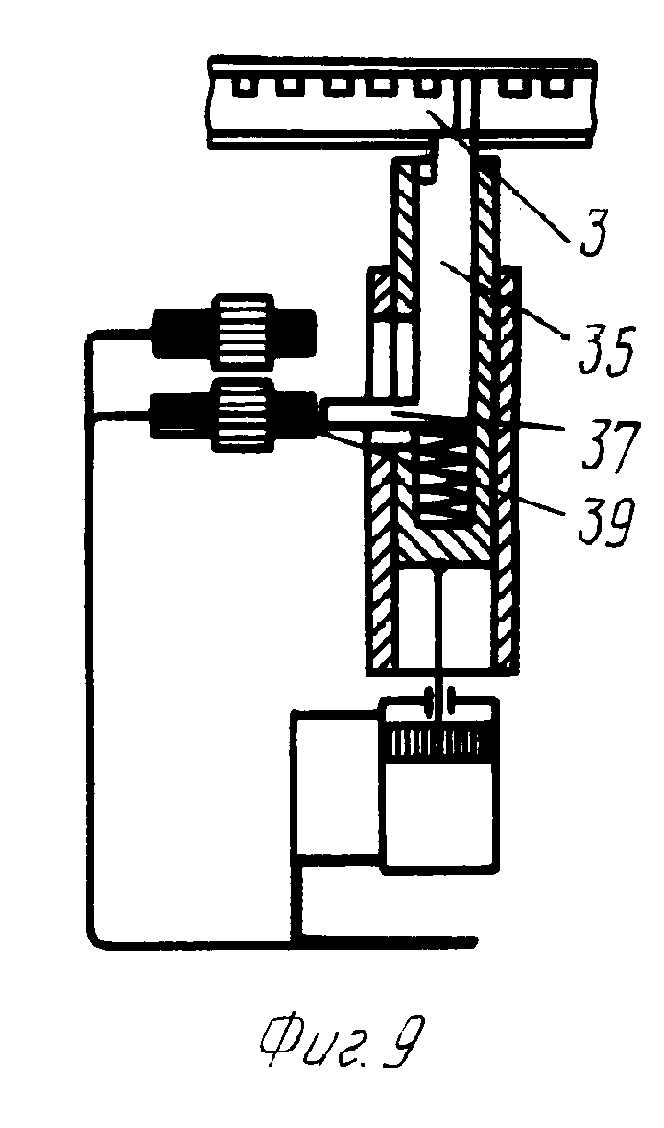

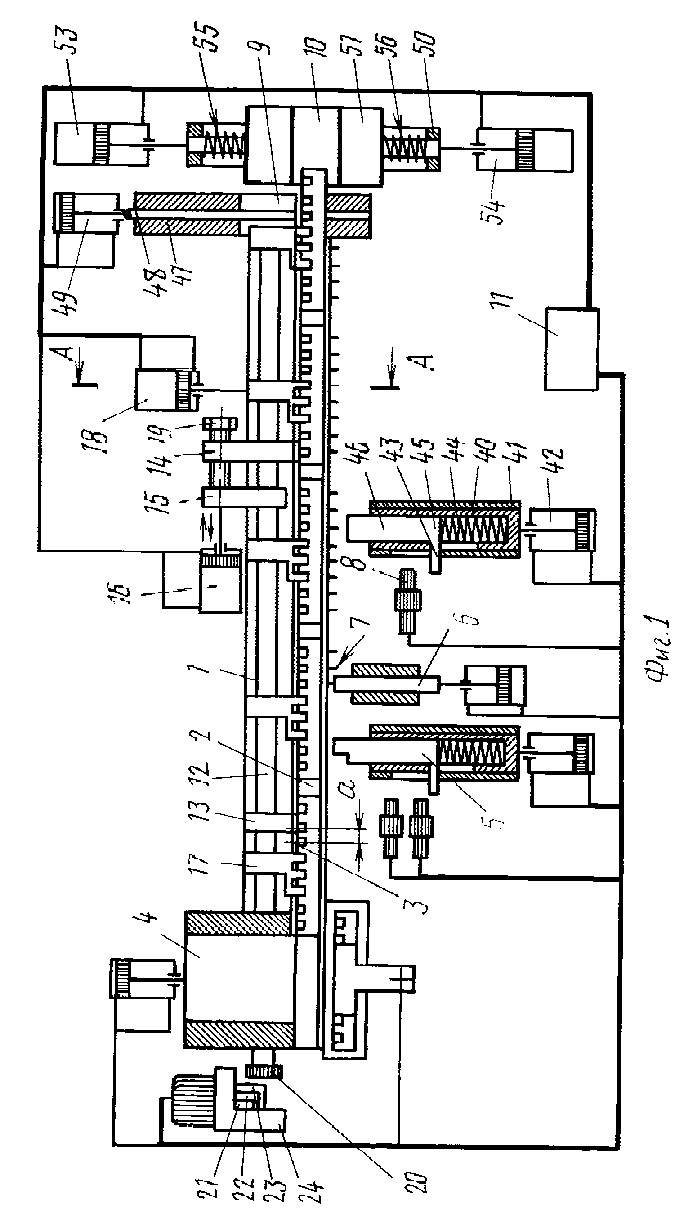

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - крайнее правое положение каретки; на фиг. 4 - крайнее левое положение каретки при максимальном шаге транспортирования; на фиг. 5 - крайнее левое положение каретки при минимальном шаге транспортирования; на фиг. 6 - механизм загрузки; на фиг. 7 - датчик контроля положения детали в лотке (положение детали правильное); на фиг. 8 - то же, (деталь смещена от правильного положения вправо); на фиг. 9 - то же, (деталь смещена от правильного положения влево).

Автомат содержит основание 1, на котором размещены механизм шагового перемещения, снабженный лотком 2 для базовых собираемых деталей (колодок) 3, механизм 4 загрузки колодок в лоток, датчик 5 контроля положения колодок в лотке, механизм запрессовки 6 контактов 7, датчик 8 контроля правильности набора контактов 7 в колодку, механизм 9 резки, механизм 10 сортировки и систему 11 управления.

Механизм шагового перемещения колодки 3 состоит из каретки 12, установленной с возможностью продольного перемещения и поворота вокруг своей оси в направляющих 13 и 14. На каретке 12 установлены планка 15, соединенная со штоком пневмоцилиндра 16, и захваты 17, один из которых соединен со штоком пневмоцилиндра 18 (фиг. 2). Рабочая часть захватов 17 выполнена в виде одного или нескольких выступов, расположенных с шагом, кратным минимальному шагу транспортирования колодок, который равен расстоянию между соседними ячейками колодки. Захваты 17 установлены относительно друг друга на расстоянии, равном шагу расположения колодок в лотке 2, причем правый выступ захватов 17 в их крайнем правом положении находится на расстоянии минимального шага транспортировки от рабочих позиций. Каретка 12 в крайнем пpавом положении опирается через планку 15 на упор 19, а в крайнем левом - торцом 20 каретки 12 на стенку корпуса 21 или на рабочую поверхность одного из упоров 22, 23 или 24, установленных с возможностью перемещения перпендикулярно оси каретки по сигналу систему 11 соответственно схеме сборки. Расстояние между стенкой корпуса 21, рабочими поверхностями соседних упоров 22, 23, 24 и торцом 20 каретки 12 в ее крайнем правом положении равно минимальному шагу а транспортировки (фиг. 3).

Механизм 4 загрузки колодок в лоток 2 состоит из корпуса 25, шибера 26 с открытым сверху пазом 27, предназначенным для собираемой базовой детали. Шибер 26 установлен с возможностью перемещения в корпусе 25 перпендикулярно лотку и соединен со штоком пневмоцилиндра 28. Над пазом 27 в крайнем левом положении шибера (фиг. 6) установлена кассета 29 с колодками, поджатыми грузом 30, имеющим возможность воздействовать в крайнем нижнем положении на конечный выключатель 31.

Датчик 5 контроля положения детали в лотке состоит из корпуса 32, в котором установлен с возможностью перемещения перпендикулярно лотку ползун 33, соединенный со штоком пневмоцилиндра 34, щупа 35, поджатого пружиной 36, рабочая часть которого выполнена ступенчатой, причем более узкая часть расположена на конце щупа и равна по ширине интервалу между транспортируемыми колодками 3, и заслонки 27, установленной на щупе 35 с возможностью взаимодействия с конечными выключателями 38 и 39.

Датчик 8 контроля правильности набора контактов 7 в колодке состоит из корпуса 40, в котором установлен с возможностью перемещения перпендикулярно лотку 2 ползун 41, соединенный со штоком пневмоцилиндра 42, щупа 43, поджатого пружиной 44, заслонки 45, установленной на щупе 43 с возможностью взаимодействия с конечным выключателем 46.

Механизм 9 резки состоит из корпуса 47, ножа 48, установленного с возможностью перемещения перпендикулярно лотку 2 и соединенного со штоком пневмоцилиндра 49.

Механизм 10 сортировки состоит из корпуса 50, многосекционного отводящего лотка 51 (в данном случае трехсекционного), закрепленного на колонке 52, установленной с возможностью перемещения в корпусе 50 и соединенной со штоками пневмоцилиндров 53 и 54. На колонке 52 по обе стороны от лотка 51 расположены пружины 55 и 56.

Автомат сборки работает следующим образом.

В исходном положении каретка 12 находится в крайнем правом положении, опираясь планкой 15 на упор 19, а захваты 17 находятся своими выступами в зацеплении с выступами колодки 3. При подаче давления в левую полость пневмоцилиндра 18 (фиг. 2) захваты 17 поворачиваются вокруг оси каретки 12 по часовой стрелке и выходят из зацепления с колодками 3. Далее при подаче давления в правую полость пневмоцилиндра 15 (фиг. 1) происходит продольное перемещение каретки 12 с захватами 17 в крайнее левое положение до взаимодействия торца 20 каретки 12 со стенкой корпуса 21 или одним из упоров 22, 23, 24.

При подаче колодок на максимальный шаг транспортирования упоры 22, 23, 24 по команде от системы управления поднимаются вверх и торец каретки 12 опирается на стенку корпуса 21 (фиг. 4), при подаче колодок на минимальный шаг транспортировки торец 20 каретки 12 опирается на рабочую поверхность (фиг. 5) упора 24, при подаче колодок на шаг, равный двум минимальным шагам транспортировки, упор 24 поднимается по команде системы 11 и торец 20 каретки 12 опирается на рабочую поверхность упора 23 и т. д. соответственно схеме сборки.

При подаче давления в правую полость пневмоцилиндра 18 (фиг. 2) происходит поворот каретки 12 с захватами 17 вокруг своей оси против часовой стрелки. При этом выступы захватов входят в зацепление с выступами колодок 3. При подаче давления в левую полость пневмоцилиндра 16 происходит перемещение каретки 12 с захватами 17, что обеспечивает продольное одновременное пошаговое перемещение всех колодок 3 в лотке.

При выходе колодки из паза 27 шибера 26 по команде системы управления подается давление в правую полость пневмоцилиндра 28 механизма 4 загрузки колодок (фиг. 6). При этом шибер 26 движется влево и останавливается открытым пазом под кассетой 29. Под действием груза 30 очередная колодка падает в паз 27. Давление подается в левую полость пневмоцилиндра 28 и шибер движется вправо, отсекая одну колодку, и останавливается напротив лотка 2. Колодка входит в зацепление с захватами 17 и подается вправо по лотку за предыдущей колодкой с заданным интервалом между ними. По мере выработки колодок в кассете 29 груз 30 опускается и в нижнем положении воздействует на конечный выключатель 31, который сигнализирует в систему управления 11 о смене кассеты 29.

Датчик 5 контроля положения колодок контролирует ширину интервала между соседними колодками подпружиненным щупом 35 при движении ползуна 33 в направлении колодок за счет подачи давления в нижнюю полость пневмоцилиндра 34 по команде системы 11.

При правильном положении колодок в лотке (фиг. 7) щуп 35 своей узкой частью проходит в интервал между колодками, а ступенькой опирается на левую колодку, при этом заслонка 37 находится между конечными выключателями 38 и 39. При смещении левой колодки влево от правильного положения (фиг. 8) щуп 35 свободно проходит между колодками, заслонка 37 останавливается против конечного выключателя 38, который сигнализирует в систему 11 об отключении автомата.

При смещении левой колодки вправо или правой колодки влево от правильного положения (фиг. 9) щуп 35 опирается торцом в колодку, заслонка 37 останавливается против конечного выключателя 39, который сигнализирует в систему 11 об отключении автомата.

Механизм 6 запрессовки контактов 7 устанавливает контакт в ячейку колодки согласно схеме сборки на каждый шаг каретки.

Правильность набора контактов 7 в колодке 3 согласно схеме сборки осуществляется на каждый шаг каретки подпружиненным щупом 43 при движении ползуна 41 в направлении к колодке за счет подачи давления в нижнюю полость пневмоцилиндра 42. При отсутствии контакта в ячейке колодки заслонка 45 взаимодействует с конечным выключателем 46, который сигнализирует в систему 11 о наличии брака. В механизме сортировки этот брак отводится в соответствующий лоток.

Нож 48 механизма 9 резки отрезает часть колодки необходимого типономинала согласно заданной программе при подаче давления в верхнюю полость пневмоцилиндра 49 по команде системы 11.

Отрезанной колодке одного типономинала соответствует определенный отводящий лоток в трехсекционном лотке 51, который устанавливается под данной колодкой по команде системы управления при подаче давления в пневмоцилиндры 53 или 54. В исходном положении при отсутствии давления в пневмоцилиндрах напротив лотка 2 находится средний отводящий лоток трехсекционного лотка 51. В исходное положение лоток 51 устанавливается пружинами 55 и 56. (56) Авторское свидетельство СССР N 1391857, кл. В 23 Р 19/02, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки | 1985 |

|

SU1391857A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПРОВОДОВ КАБЕЛЯ С КОНТАКТАМИ СОЕДИНИТЕЛЯ | 1992 |

|

RU2009584C1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТЫРЕЙ ЭЛЕКТРИЧЕСКИХ СОЕДИНИТЕЛЕЙ | 1993 |

|

RU2047253C1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| Устройство для установки клемм в гнезда колодки | 1982 |

|

SU1050025A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ НА ПЕЧАТНОЙ ПЛАТЕ | 1994 |

|

RU2082291C1 |

Использование: сборка изделий типа электрических соединений, применяемых в приборостроении, радио- и электротехнической промышленности. Сущность изобретения: на основании расположены механизм шагового перемещения с лотком, механизм загрузки колодок в лоток, датчик контроля их положения в лотке, механизм запрессовки контактов, датчик контроля правильности набора контактов в колодку, механизм руки, механизм сортировки и систему управления. Для ограничения продольного перемещения каретки предназначены подвижные сменные упоры. Расстояние между их рабочими поверхностями равно минимальному шагу транспортирования. Колодки входят в зацепление с захватами каретки, имеющими один или несколько выступов. Расстояние между выступами равно минимальному шагу транспортирования. Механизм загрузки представляет собой шибер с открытым сверху пазом для колодки, перемещаемый перпендикулярно лотку. Над шибером установлена кассета с колодками. Датчик контроля положения колодки в лотке оснащен подпружиненным щупом, контролирующим ширину интервала между соседними колодками. В механизме сортировки отводящие лотки для деталей различных схем сборки установлены подвижно и оснащены приводом. 9 ил.

АВТОМАТ ДЛЯ СБОРКИ, содержащий смонтированные на основании механизм шагового перемещения базовых собираемых деталей с лотком и кареткой, установленной с возможностью перемещения вдоль лотка и оснащенной захватами, упоры для ограничения перемещения каретки, механизм загрузки базовых собираемых деталей в лоток в виде кассеты и толкателя с приводом, установленного с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном к лотку, механизм запрессовки контактов в базовые собираемые детали, датчик контроля правильности набора контактов в базовой детали, механизм резки, механизм сортировки собранных узлов с отводящими лотками и систему управления, отличающийся тем, что он снабжен датчиком контроля положения базовых собираемых деталей в лотке, выполненным в виде силового цилиндра, расположенного перпендикулярно к лотку, связанных с системой управления конечных выключателей, и смонтированных на штоке силового цилиндра шупа, ширина рабочей части которого равна расстоянию между транспортируемыми деталями, и заслонки, последняя установлена с возможностью взаимодействия с конечными выключателями, один из упоров для ограничения продольного перемещения каретки выполнен в виде сменных элементов, расстояние между рабочими поверхностями которых равно минимальному шагу транспортировки, установленных с возможностью возвратно-поступательного перемещения, и кинематически связанного с ним привода, захваты выполнены с рабочей частью в виде одного или нескольких выступов, расположенных с шагом, кратным минимальному шагу транспортировки, толкатель выполнен в виде размещенного под кассетой шибера с пазом для базовой собираемой детали на поверхности, обращенной к кассете, каретка установлена с возможностью углового перемещения относительно оси, расположенной параллельно лотку, а отводящие лотки механизма сортировки установлены с возможностью перемещения относительно лотка механизма перемещения и снабжены кинематически связанным с ними приводом.

Авторы

Даты

1994-01-15—Публикация

1992-06-30—Подача