С/)

00

со

«mraii

00 СП

S7

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Автомат для обработки и контроля деталей | 1988 |

|

SU1609539A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Система для пакетирования грузов на поддоны и их транспортирования | 1985 |

|

SU1375543A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Устройство для сборки преимущественно узлов уплотнения электролитических конденсаторов | 1989 |

|

SU1700621A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

Изобретение относится к устройствам для сборки изделий типа электрических соединителей, примениемь.к в приборостроении, радио- и электротехнической промьшшенности. Целью изобретения является расширение технологических возможностей. Автомат производит сборку контактов 5 с изоляторами 8 и разрезание изоляторов на отдельные части, представляющие собой электрическш соединитель. Весь процесс сборки автоматизирован от позиции загрузки контактов 5 и изоляторов 8 до позиции контроля готовой продукции, при этом сборка осуществляется по программе, заложенной в программоносители 22 и 23. 4 з.п. ф-лы, 7 ил.

дФиг.1

Изобретение относится к механосборочному производству, в частности к устройствам длл сборки изделий типа электрических соединителей, при- менябмых в приборостроении, радио- электротехнической промьшшенности.

, Целью изобретения является расширение технологических возможностей Ю за счет обеспечения сборки электрических соединителей типа контактов с изоляторами, а также повьшение производительности сборки и качества полученных изделий.15

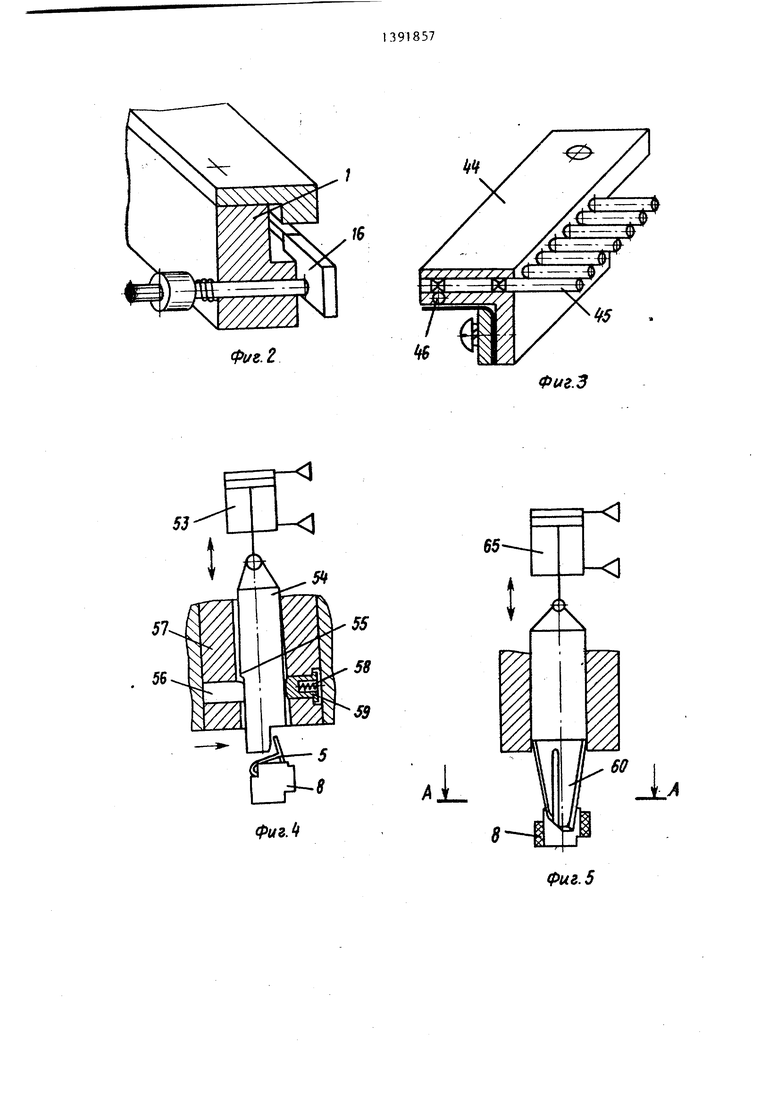

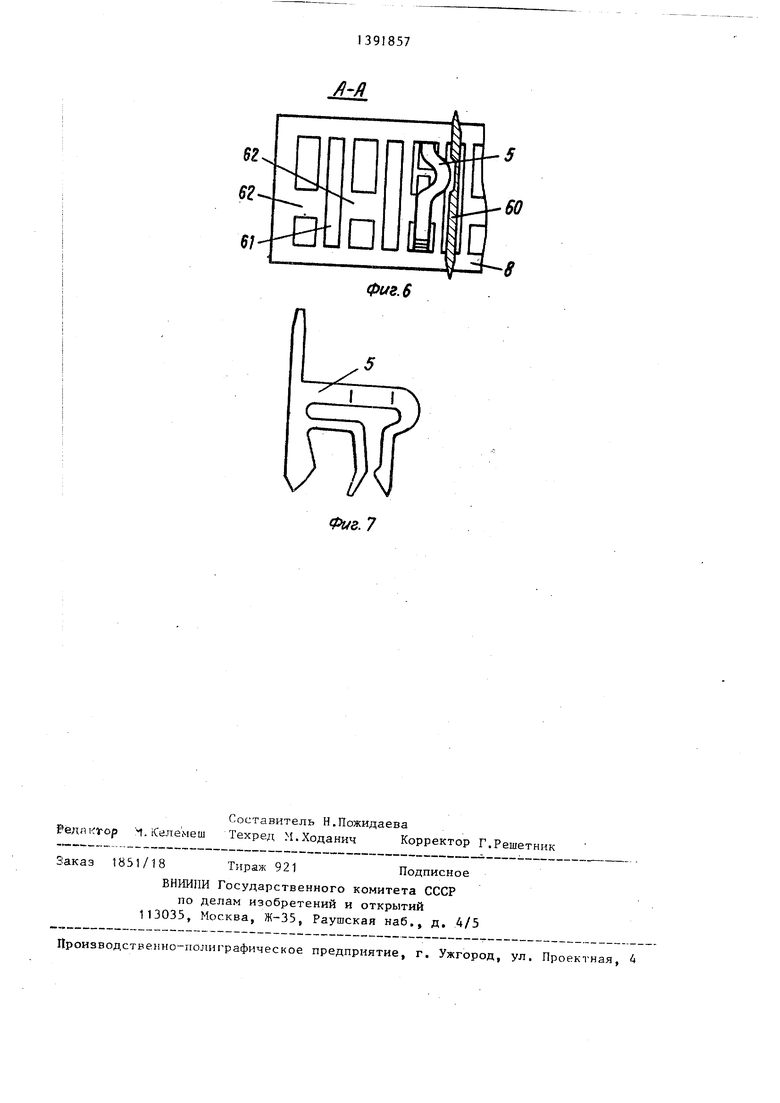

На фиг.1 изображена кинематическая схема устройства; на фиг,2 - профиль лотка } на фиг.З - програм1.1оноситель; на фиг,4 - механизм допре.с совки; на иг.З - механизм резки; на фиг.6 - 20 разрез А-А на фиг.З; на фиг.7 - контакт.

Автомат содержит лоток 1, на котором на cooTBeTCTByionttDC по назначению позициях размещены механизм 2 предва- рительной зарпессовки, механизм 3 до- прессовки, датчик 4 контроля правильности набора контактов 3, механизм 6 резки и механизм 7 сортировки. Лоток 1 на позиции загрузки изоляторов соединен с механизмом загрузки последних, KoTopbrii содержит кассету 9, толкатель 10, электродвигатель 11, груз 12 и концевые включатели 13,14. Изоляторы 8 в лотке 1 расположены ду собой с зазорами, в которые входят пружинящие захваты 13. Лоток 1 на каждой позиции имеет прижимы 16. Устройство шагового перемещения -.. изоляторов 8 состоит из каретки 17 40 поперечного перемещения, на которой установлена каретка 18 продольного перемещения, и фиксатора 19. На карет- ке 18 продольного перемещения установлены пружиняпцае захваты 13, 45 планка 20, сигнальная гоебенка 21, программоносители запрессовки 22 и резки 23, зубчатая рейка 24, рычаг 23, взаимодействующий в крайних положениях с концевыми вы- ключателями 26,27 и соединенный со штоком пневмоцилиндра 28, Каретка 17 поперечного перемещения, взаимодействующая в крайних положениях с концевыми выключателями 29 и 30, соедине- на со щтоком пнеБМОцш1Индра 31.Пнев- Моцилиндры 28, 31 для демпфирования движения кареток 17,18 подключены к пневмоблоку через регулируемые дроссели 32-33, Фиксатор 19 содержит два упора 36,37 со штифтами, пружины 38, крестовину 39, соединенную со штоком пневмоцилиндра 40. Расстояние между рабочими поверхностями упоров 36,37 кратно нечетному числу шагов шаговой подачи. Шаги зубчатой рейки 24 и сигнальной гребенки 21 равны двум шагам шаговой подачи. Съем сигналов с гребенки 21 и программоносителей запрессовки 22 и резки 23 осуществляется соответственно щелевыми фотодатчиками 41,42 и 43. Программоносители 22,23 состоят из корпуса 44, штырей 43 с двумя канавками и шариковых фиксаторов 46, при этом число штырей 43 соответствует максимальному числу контактов или резов -собираемого изолятора.

Механизм 47 ориентации контактов 3 ленточным накопителем 48 соединен с механизмом 2 предварительной запрессовки, KOTopbrii имеет щелевые фотодатчики 49,30 верхнего и нижнего положения шибера 31, соединенного со штоком пневмоцилиндра 32, Пневмо- цилиндр 32 подключен параллельно пневмоцилиндру 33 механизма 3 допрес- совки, пуансон 34 которого выполнен с копиром 33, взаимодействующим с упором 36, установленным в корпусе 3 Пуансон 34 подпружинен в поперечном направлении пружиной 38 через вкла- дьш 39. Пневмоцилиндр 32 значительно меньше по диаметру пневмоцилиндра 33.

Нож 60 механизма 6 резки выполнен в виде трапеции с боковыми режущими кромками, продольной канавкой и торцовым скосом, образующим ловитель для вхождения в паз 61 между ячейками 62 под контакты 3, для резки изолятора 8 Механизм 6 резки снабжен щелевыми фотодатчиками 63, 64 верхнего и нижнего положения Ножа 60, соединенного со штоком пневмоцилиндра 63,

Механизм 7 сортировки выполнен в виде желоба 66, в конце которого над отводящими лотками 67 ступенчато установлены пластины 68 с длиной ступеней, соответствующей программе резки изоляторов 8. Для выгрузки изоляторов 8 из .лотка 1 на смотровую площадку желоба 66 механизм 7 сортировки имеет электродвигатель 69, кулачок 70, ползун 71, щелевой фотодатчик 72, взаимодействующий с флажком 73, Под отводящими 67

установлены коробки 74 для соединителей различных схем сборки. Для кo mлeктa соединителей (в пределах целого изолятора) с ошибкой набора контактов 5 установлена коробка 75.

Электронный блок управления и пневмоблок (не показаны) через щелевые Лотодатчики и концевые выключатели управляют электродвигателями и пневмоцилиндрами.

Автомат работает следующим образом.

В исходном состоянии каретка 18 продольного перемещения находится в крайнем левом положении, а каретка 17 поперечного перемещения - в крайнем заднем положении. Верхний слой изоляторов 8 в кассете 9 поджат грузом 12 через толкатель 10 к пе- редней стенке лотка 1. При подаче даления в левую полость пневмоцилинд- ра 28 по команде от концевого выключателя 26 через пневмоблок и элект- ронньп блок управления (не показаны) каретка 18 продольного перемещения начинает шаговое перемещения вправо. Это обеспечивается тем что щелевой фотодатчик k 1 затемняется и освещается сигнальной гребенкой 21 через шаг шаговой подачи, управляемый им пневмоцилиндр АО фиксатора 19 вытягивает всегда один из упоров 36,37, к которому прршат зуб зубчатой рейки 24. При этом второй упор под действием пружин 38 входит в паз между зубьями зубчатой рейки 24 раньше, чем вытянется первый упор. Движение каретки 18 продольного перемещения вправо обеспечивает одновременное пошаговое перемещения всех изолято-. ров 8, находящихся на лотке 1 между пружи1гя1цими захватами 15, а также поштучное отделение изоляторов 8 из верхнего слоя кассеты 9 за счет план ки 20. По завершению движения вправо каретки 18 продольного перемещения срабатывает концевой выключатель 27 и подает команду на пневмоцилиндр 31 для движения каретки 17 поперечного перемещения вперед. По завершению движения вперед каретки 1 срабатывает концевой выключатель 30 и подается команда на пневмоцилиндр 28 для движения,каретки 18 продольного перемещения влево.По завершению движения каретки 18 срабатьгоает концевой выключатель 26 и подается команда на пневмоцилиндр 31 для движения

г

O

5 0 5JQ Q д „

35

5

каретки 17 поперечного движения назад. Цикл движения на длину изолятора 8 завершается, происходит перехват всех изоляторов 8, размещенных в лотке 1. Прижимы 16 в лотке предохраняют изоляторы 8 от смещения. После вьфаботки слоя изоляторов 8 срабатывает концевой выключатель 14, подается команда на электродвигатель 11, толкатель 10 двигается назад до упора, срабатывает концевой выключатель 13, подается команда на подъем кассеты 9, на шаг между рядами изоляторов 8 (механизм подъема кассеты не показан). По завершению подъема кассеты 9 на шаг электродвигатель 11 выключается, толкатель Ю за счет груза 12 поджимает очередной слой изоляторов 8 к передней стенке лотка 1.

Программа необходимых схем сборки и резки набирается выдвижением штырей 45 программоносителей запрессовки 22 и резки 23. Когда штырь 45 программоносителя запрессовки 22 или резки 23 перекрывает щель фотодатчика 42 или соответственно 43, выдается команда на запрет шаговой подачи, от пневмоцилиндров 52 и 53 срабатывают механизмы предварительной запрессовки 2 и допрессовки 3, а от пневмоцилиндра 65 срабатывает механизм 6 резки.

Контакты 5 из механизма 47 ориентации по вибрирующему ленточному накопителю 48 под давлением столба контактов 5 поступают в окно механизма 2 предварительной запрессовки, поштучно отделяются шибером 51 и по заданной программоносителем 22 схеме сборки устанавливаются в ячейки 62 изолятора 8. Шибер 51 и синхронно с ним пуансон 54 механизма 3 допрессовки доходят до нижнего положения, при этом щелевой фотодатчик 50 выдает команду на переключение пневмоцилиндров 52 и 53 на возврат в исходное верхнее положение. При возврате пневмоцилиндра 52 щелевым фотодатчиком 49 снимается запрет шаговой подачи. Аналогичная последовательность команд осуществляется в механизме 6 резки щелевыми фотодатчиками 63,64.

При движении вниз пуансон 54 механизма 3 допрессовки упором 56 взаимодействует с копиром 55, рабочий конец пуансона 54 захватывает хвостовик контакта 5, поперечным движением выравнивает его положение и в конце

кода допрессовывает контакт 5 в Изолятор 8.

Нож 60 механизма 6 резки при дви- |сении вниз входит нижним концом в Неприкрытую изгибом контакта 5 часть йаза 61 изолятора и за счет наличия Продольной канавки, не касаясь кон- taKTa боковыми режущими кромками, Изнутри разрезает перемычки между ю jji4eiiKaMH 62.

I Через датчик 4 правильности набо- оа контактов 5 электронный блок уп- :)авления. осуществляет на каждом ша- е сравнение наличия контактов в изо- тяторе с заданной програгсмоносителем 12 схемой сборки и при ошибке набо- )а в любой ячейке изолятора 8 сигнал ошибки через два цикла вьщает запрет ла выталкивание комплекта нарезан- 20 пых из целого изолятора 8 соединителей с линии лотка 1, В следующем цикле этот комплект сталкивается в ко- )обку 75 следующим за ним изолятором. (совпадение заданной схемы сборки с 25 i|ia6opoM контактов 5 в изоляторе 8 да- т через два цикла команду на двига- 69, который совершает один обо- рот, выключается щелевым фотодатчи- Ком 72 и через кулачок 70, толп са- | ель 71 сдвигает разрезанный на час- фи комплект изолятора 8 на смотровую йлощадку желоба 66 и одновременно Сдвигает все находящиеся на площадке годные собранные детали. При этом каждая из них за счет ступен гатой установки пластин 68 сваливается в соответствующий отводящий лоток 67 и к.оробки 74.

1391857 -6

изводительности сборки и качества полученных изделий, он снабжен лотком для собираемых деталей, размещенным на механизме шагового перемеще30

35

ния, механизмом резки, программоносителем схем запрессовки и резки, датчиком контроля правильности набора контактов в изоляторах и механизмом сортировки собранных деталей, при этом механизм запрессовки выполнен в виде узлов предварительной запрессовки и допрессовки, связанных с системой управления.

на боковой поверхности, обращешюй в сторону, противоположную направлению перемещения собираемых деталей.

Ф о р м у л а изобретения

0 5

0

5

0

5

0

ния, механизмом резки, программоносителем схем запрессовки и резки, датчиком контроля правильности набора контактов в изоляторах и механизмом сортировки собранных деталей, при этом механизм запрессовки выполнен в виде узлов предварительной запрессовки и допрессовки, связанных с системой управления.

на боковой поверхности, обращешюй в сторону, противоположную направлению перемещения собираемых деталей.

Фиг.г

53

(ригЛ

ifif

ifS

Фиг.З

фиг. 5

ег626J

фиг. 6

Фиг. 7

| Полуавтомат для сборки деталей | 1976 |

|

SU574302A1 |

Авторы

Даты

1988-04-30—Публикация

1985-12-03—Подача