Изобретение относится к производству нетоксичных древесных плит без добавления связующих и может быть использовано в деревообрабатывающей и мебельной промышленности, в жилищном и дачном строительстве и других отраслях народного хозяйства.

Известен способ получения пьезотермопластиков, заключающийся в измельчении древесины, сушки пресс-массы до заданной влажности и последующего горячего прессования (Минин Л. Н. Технология пьезотермопластиков, М. , 1965, 296 с. ). Известный способ реализуют на линии, состоящей из мельницы для древесного сырья, сушилки, подпрессовщика для холодного прессования пакета и гидравлического пресса для горячего прессования. Вода необходима для химических процессов, вызывающих как увеличение пластичности в процессе горячего прессования, так и протекание вторичных реакций, способствующих получению материала с высокими прочностными и гидрофобными свойствами. Следовательно, основной характеристикой технологического процесса, однозначно определяющей качество готовых изделий, является влажность пресс-композиции. Увеличение влажности пресс-материала сверх оптимальной или снижение ее приводит к ухудшению физико-механических показателей пластиков.

В существующих технологиях для достижения строго определенной влажности предполагается использование сушилок "с кипящим слоем" (Кобыльских А. П. , Сборник аннотаций докладов, научно-технической конференции за 1964-1966 гг. , Свердловск 1966, 56 с. ). Так как влажность используемого сырья колеблется в широких пределах и составляет от 8 до 150% , добиться строго определенной влажности на выходе при таком разбросе практически невозможно из-за инерционности приборов контроля, исполнительных механизмов, забивания каналов сушилки, где материал залеживается и не "кипит". Тоже происходит при пуске и остановке сушильного агрегата. Промышленные испытания существующего способа сушки сырья показали, что отклонения влажности сырья от оптимума составляют до 5-6% , что является нарушением технологических параметров получения пресс-композиции и приводит к получению плит с различными физико-механическими показателями даже в пределах одной плиты, а также к ее формоизменчивости. Кроме того, существующий способ сушки ограничивает сырьевую базу известных способов получения древесных плит. Так, например, измельченные отходы хлопчатника или различные волокнистые массы не могут "кипеть", т. е. не могут быть использованы для производства плит. Производительность сушилок с "кипящим слоем" невысокая и для обеспечения производительности цеха требуется значительное их количество, что сильно удорожает процесс получения древесных плит.

Наиболее близким к предлагаемому изобретению является способ получения древесных плит из мелких частиц без добавления связующих - лигноуглеводных древесных пластиков (ЛУДП), включающий измельчение древесины в мелкие древесные частицы с размером не более 3 мм, сортировку частиц, сушку, формирование ковра (пакета), подпрессовку, прессование под давлением и повышенной температуре, обрезку плит после прессования, кондиционирование плит и их упаковку. Известный способ осуществляют на технологической линии, состоящей из бункера сырого сырья, рубильной машины связанной ленточным транспортером с бункером щепы, ситовой мельницы, сушилки с "кипящим слоем" и бункера сухой стружки из которого пресс-массу последовательно подают в формирующую машину, подпрессовщик, многоэтажный гидравлический пресс для горячего прессования плит и форматно-обрезной станок.

Вышеназванные способы получения древесных плит без применения связующих позволяют получить материал с хорошими физико-механическими свойствами только из сырья со строго определенной в каждом конкретном случае влажностью, причем, отклонение от оптимальной влажности не должно превышать 1% . В крупномасштабном производстве достижение оптимальной влажности представляет значительные трудности из-за инерционности регулировки сушилки, разносортности пресс-композиции и т. д.

Технической задачей предлагаемого изобретения является стабилизация физико-механических показателей плит за счет получения строго регламентированной влажности пресс-композиции, расширение технических возможностей линии и сырьевой базы, снижение энергетических и эксплуатационных затрат на сушку сырья.

Поставленная задача достигается тем, что способ получения древесных плит включает измельчение древесного сырья, его сортировку, сушку до влажности на 2-4% меньше заданной, после чего определяют средневзвешенное значение влажности в зависимости от содержания пресс-массы, сравнивают с расчетной характеристикой и определяют количество воды, необходимое для увлажнения пресс-массы и производят ее орошение перед процессом формирования ковра.

Заявляемый способ осуществляют на технологической линии, содержащей блок подготовки сырой пресс-массы, дозатор воды, сушилку и формирующе-укладочный блок и которая снабжена блоком управления влажностью, влагомером, транспортером-весами и смесителем, причем последние установлены между сушилкой и формирующе-укладочным блоком, а влагомер расположен на транспортере-весах и подключен к первому информационному входу блока управления, с выходом второго соединен сигнальный вход дозатора воды, установленного над смесителем. Для повышения точности и сокращения времени достижения оптимальной влажности предлагается второй вариант включения влагомера, который установлен непосредственно в смесителе и подключен ко второму информационному входу блока управления, к первому входу которого в данном случае подключен датчик транспортера-весов. Цепь обратной связи влагомер-блок управления позволяет скорректировать погрешности программных расчетов и измерений и повысить точность заданной влажности.

Предлагаемый способ получения древесных плит отличается от известного тем, что измельченное древесное сырье сушат в сушилках до влажности на 2-4% меньше заданной, автоматически считывают влажность высушенного сырья, рассчитывают средневзвешенную влажность и увлажняют до заданной путем перемешивания с расчетным количеством воды.

Заявляемая технологическая линия отличается от известной тем, что вместо сушилки "с кипящим слоем" может быть использована сушилка барабанного типа для сушки мелких частиц или сушилка аэрофонтанного типа, а заданная влажность пресс-композиции достигается тем, что древесные частицы заведомо меньшей влажности увлажняют в смесителе периодического действия путем дозированной подачи воды из емкости, снабженной дозирующим устройством и соединенной через блок управления с влагомером, установленным на транспортере, подающем высушенную пресс-массу в смеситель.

В доступных нам источниках информации мы не обнаружили данных об известности заявляемой нами совокупности признаков, позволяющих получить пресс-массу со строго регламентируемой влажностью, используя при этом широкий спектр сушильных агрегатов, расширить технологические возможности процесса, уменьшить энергетические затраты и увеличить производительность цеха по производству ЛУДП.

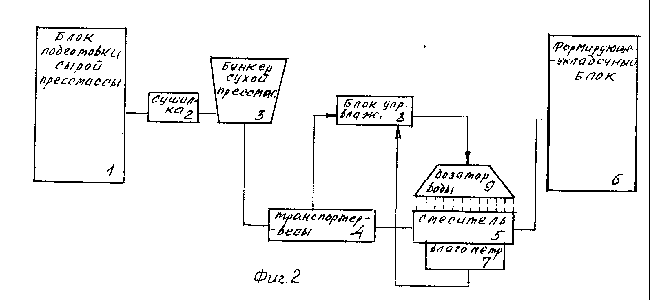

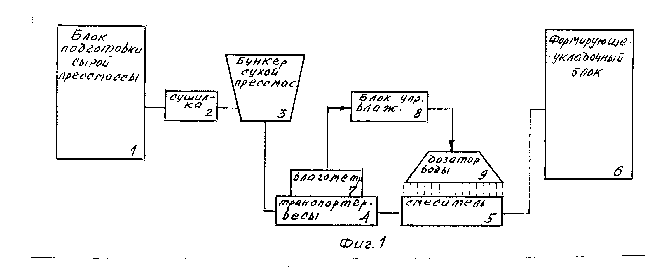

На фиг. 1 и 2 изображена предлагаемая технологическая линия для производства древесных плит.

Технологическая линия состоит из последовательно соединенных блока 1 подготовки сырой пресс-массы, сушилки 2, бункера 3 сухой пресс-массы, транспортера-весов 4, смесителя 5 периодического действия, формирующе-укладочного блока 6. Узел, в котором реализуется принцип управления, содержит влагомер 7, подключенный к информационному входу блока управления влажностью 8, выход которого соединен с сигнальным входом дозатора воды 9. Влагомер 7 может быть установлен либо на транспортере-весах 4, либо непосредственно в смесителе 5.

В качестве блока управления может быть использована микроЭВМ.

На фиг. 1,2 не изображены мельница и пневмотранспортеры блока 1, подпрессовщик, формирующая машина, пресс для горячего прессования, форматно-обрезной станок и штабелеукладчик блока 6, как технологически неотъемлемые узлы традиционного производства древесных плит.

Заявляемая линия работает следующим образом.

В блоке 1 измельченное на рубильной машине сырье подают в бункер сырых отходов ДБО-60 1. Из бункера винтовыми конвейерами щепа поступает в винтовой загрузчик зубчато-ситовой мельницы ДМ-8 2. Для измельчения стеблей хлопчатника и им подобного сырья могут быть использованы кормодробилки, молотковые мельницы типа ДМ-7 и другие подобные им, при этом диаметр сита, установленный в машинах, должен быть не более 3 мм. Полученную массу вентилятором ВП7-10 через циклон подают в бункер сырой пресс-массы ДБО-60, снабженный дозирующим устройством, позволяющим изменять количество подаваемой массы в единицу времени. Из бункера сырой пресс-массы блока 1 древесная масса поступает в агрегат 2, предназначенный для сушки мелких древесных частиц соответствующей производительности (например "Прогресс"), где высушивается до влажности на 2-4% меньше заданной. Сухую дробленку пневмотранпортеpом подают в промежуточный бункер 3 для сухой пресс-массы, а затем по транспортеру 4 в смеситель периодического действия 5, способный равномерно перемешивать поступающий материал и имеющий объем, достаточный для непрерывной работы цеха. На транспортер-весы 4, по которому движется высушенная пресс-масса, установлен влагомер 7, способный постоянно или в определенные фиксированные доли времени считывать влажность проходящей по транспортеру пресс-массы и подавать сигналы на вход блока 8, в котором фиксируются и суммируются показания влагомера 7.

Загрузка пресс-массы в смесителе 5 ведется при непрерывном ее взвешивании на транспортере-весах 4, позволяющим загружать в смеситель 5 строго определенное по массе количество массы. По окончании загрузки смесителя 5, блок 8 рассчитывает средневзвешенную влажность пресс-массы в смесителе, определяет какое количество воды необходимо добавить для достижения пресс-композиций оптимальной для данного сырья влажности и подает сигнал на исполнительный механизм для наполнения дозатора 9, расчетным количеством воды с учетом потерь. Из дозатора 9 вода поступает в смеситель 5 и наносится на пресс-массу распылением. Для равномерного перемешивания воды с пресс-массой достаточно (как показали лабораторные испытания) 3-5 мин. Далее из смесителя пресс-массу с заданной влажностью пневмотранспортом подают в межоперационный бункер кондиционной пресс-массы, где хранят до использования в техпроцессе. Учитывая, что по технологии межоперационный запас обычно составляет не менее 2 ч непрерывной работы цеха, влага в пресс-композиции окончательно перераспределяется, достигая строго определенной величины. Вместо воды в смеситель могут быть поданы различные добавки способствующие модификации свойств готового продукта или технологического процесса.

Таким же способом можно получить пресс-композицию с оптимальной влажностью, имевшую начальную влажность до сушки ниже оптимальной (например, отходы хлопчатника, мебельного производства и т. д. ).

Формирование ковра осуществляют на металлические поддоны, движущиеся по главному конвейеру. Для предотвращения прилипания прессуемых плит на рабочую плоскость поддонов наносят адгезионное вещество - тальк. Для настила ковра применяют формирующую машину с пневматическим фракционированием пресс-массы. Для этих целей могут быть использованы формирующие машины конструкции А. П. Белоусова, формирующая станция "Бизон". Сформированный пакет цепным транспортером подают в ленточно-вальцовый подпрессовщик. Для подпрессовки ковра может быть также использован подпрессовщик периодического действия. Подпрессованный пакет по главному конвейеру подают под устройство для нанесения талька в количестве 1,4 г/м2. Подготовленные пакеты последовательно подают в загрузочную этажерку гидравлического многоэтажного пресса. После заполнения всех промежутков этажерки пакеты одновременно подают в пресс для горячего прессования. Плиты прессуют при температуре 160-180оС, давлении 5-10 МПа, выдержке 0,8-1,2 мин/1 мм готовой плиты. Готовые плиты вместе с поддонами от загрузочных этажерок подают поперечным цепным транспортером к форматно-обрезному станку. Съем готовых плит с транспортера осуществляют перекладчиком. Освободившиеся поддоны транспортером подают к устройству для нанесения талька. После нанесения талька поддоны направляют в формирующую машину.

Готовые плиты последовательно подают к 4-х пильному форматно-обрезному станку ЦТ 435 ФС. Готовые плиты после обрезки укладывают в стопы на лифтоподъемник и отправляют на склад готовой продукции.

Для промышленного опробывания заявляемого способа нами была использована смесь опила и станочной стружки, состоящая из 50% хвойных и 50% лиственных пород древесины. Смесь сушили в сушилке типа "Прогресс" до относительной влажности 6,7 и 8% , смешивали с расчетным количеством воды в смесителе периодического действия до влажности 11±1% и прессовали при 160-180оС, давлении 9-10 МПа, выдержке 0,8-1,2 мин на 1 мм готовой плиты.

Физико-механические свойства готовых плит определяли по ГОСТ 10634-78 и ГОСТ 11843-76. Полученные плиты имеют следующие показатели: предел прочности на статический изгиб 13-24 МПа, разбухание 8-14% , водопоглощение 6-18% , предел прочности на разрыв поперек плиты 0,3-0,7 МПа, плотность 1250-1300 кг/м3.

Сушка древесного сырья до влажности, превышающей заданное значение более чем на 4% , не приводит к заметному снижению энергозатрат. Сушка сырья до влажности ниже 2% от заданного значения не эффективна из-за технологических возможностей сушилки. Количество бракованных плит по заявляемому способу на 20-25% меньше, чем по способу-прототипу, а разброс величин показателей в пределах одной плиты не превышает 3-5% . Заявляемый способ производства плит обеспечивает снижение энергозатрат на 15-25% по сравнению с прототипом. (56) Плитные материалы и изделия из древесины. /Под ред. Петри В. Н. М. : Лесная промышленность, 1976, с. 206-28.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления многослойных древесностружечных плит из лесосечных отходов | 1987 |

|

SU1502308A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2078686C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2083361C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ ГИДРОЛИЗНОГО ЛИГНИНА | 1998 |

|

RU2153524C2 |

| Линия изготовления древесностружечных плит | 1985 |

|

SU1305040A1 |

| Линия изготовления биостойких древесностружечных плит | 1987 |

|

SU1423389A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ БРИКЕТА ИЗ ИЗМЕЛЬЧЕННЫХ ДРЕВЕСНЫХ ЧАСТИЦ | 1991 |

|

RU2026181C1 |

Использование: производство нетоксичных древесных плит без добавления связующих. Сущность изобретения: пресс-массу высушивают до влажности на 2 - 4% ниже заданной, определяют усредненное значение влажности, после чего измельченную пресс-массу увлажняют до необходимой величины влажности. Устройства для осуществления способа отличаются тем, что величина влажности регистрируется либо на транспортере-весах, либо в смесителе, после чего в смесителе осуществляется дополнительное увлажнение. 3 с. п. ф-лы, 2 ил.

Авторы

Даты

1994-01-15—Публикация

1992-07-02—Подача