4; ГчЭ

СО

со

00

со

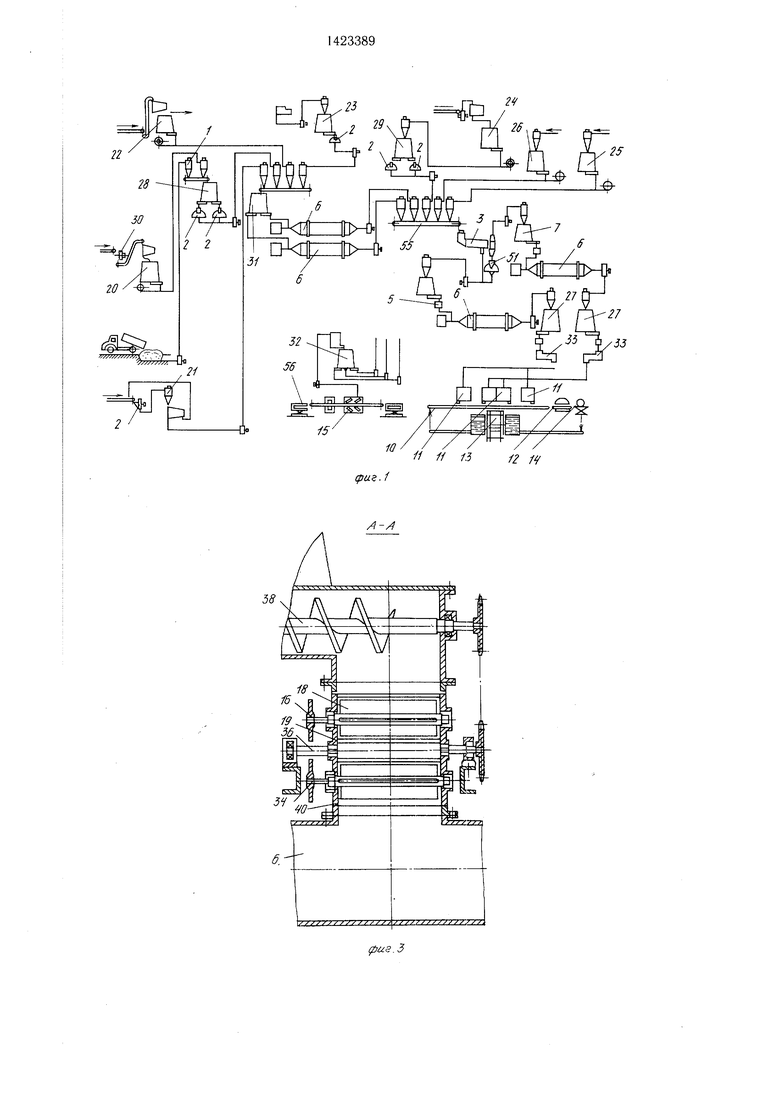

ционно с помощью шнека 38 и смачивается : антисептиком из сопел 39. Смоченную струж- i ку захватывают S-образные лопасти 9 гилюзового затвора 8, которые перемеи ают ее

по всему объему корпуса 35. При этом стружка дополнительно перемешивается противоположно фаш,ающимися пластинчатыми роторами 18. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления биоводостойких древесностружечных плит | 1985 |

|

SU1248809A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2083361C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2078686C1 |

| Линия подготовки стружки в производстве древесно-стружечных плит | 1985 |

|

SU1253807A1 |

| Линия изготовления древесно-стружечных плит | 1985 |

|

SU1281419A1 |

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| Линия изготовления древесностружечных плит | 1986 |

|

SU1368174A1 |

| Линия изготовления древесностружечных плит | 1987 |

|

SU1430276A1 |

| Линия изготовления стружки | 1988 |

|

SU1555132A1 |

| Линия изготовления древесностружечных плит | 1985 |

|

SU1299794A1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве биостойких древесностружечных плит. Цель изобретения - повышение качества плит за счет равномерного нанесения антисептика. Линия включает бункеры 7 сырой стружки, шлюзовые затворы 8 с лопастями 9, сушилку 6, узел 5 антисептирования с корпусом 35. Узел 5 антисептирования размещен под бункером 7 сырой стружки, а шлюзовые затворы 8 снабжены приспособлениями 17 перераспределения антисептика на стружках, которые выполнены в виде диаметрально располо- кeнпыx между лопастями 9 каждого шлюзового затвора 8 кинематически связанных между собой пластинчатых роторов 18, при этом последние смонтированы на соосно установленных лопастям 9 шлюзового затвора 8 поворотных стенках. Лопасти 9 шлюзового затвора 8 выполнены S-образными. Кондиционную стружку направляют в узел 5 антисептирования, где она выдается пор сл

1

Изобретение относится к деревообраба- тываюш,ей промышленности, в частности к производству древесностружечных плит.

Цель изобретения - повышение качества плит за счет равномерного нанесения анти- септика.

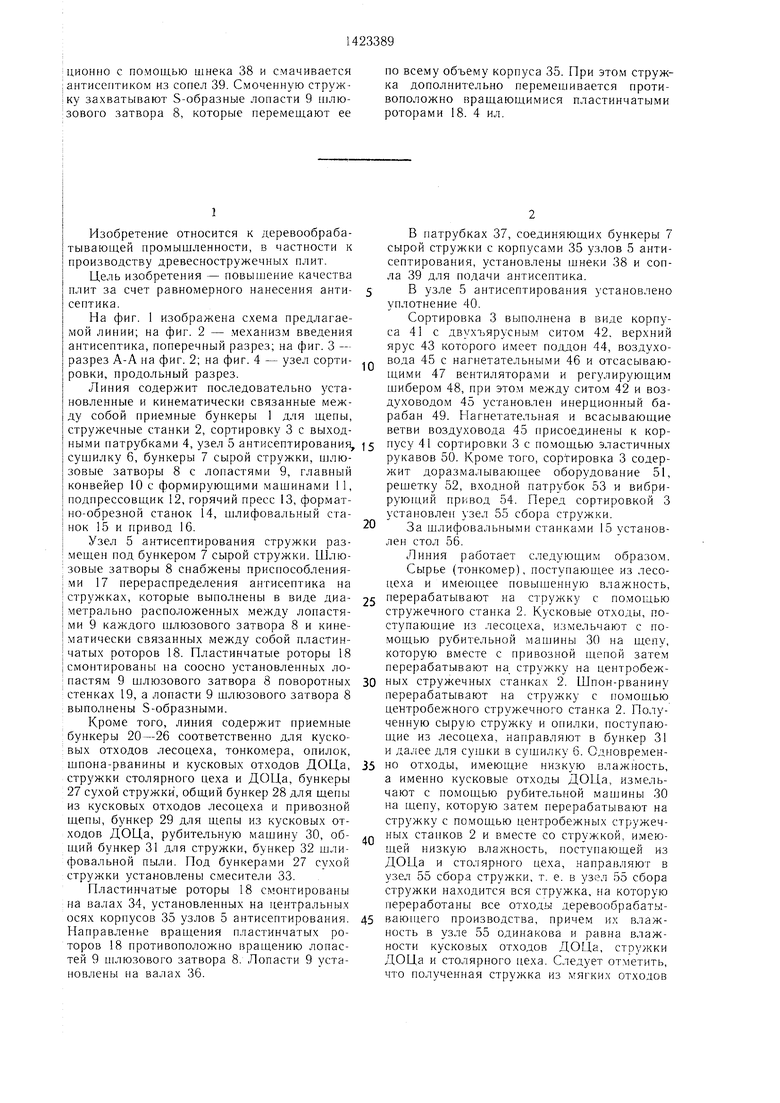

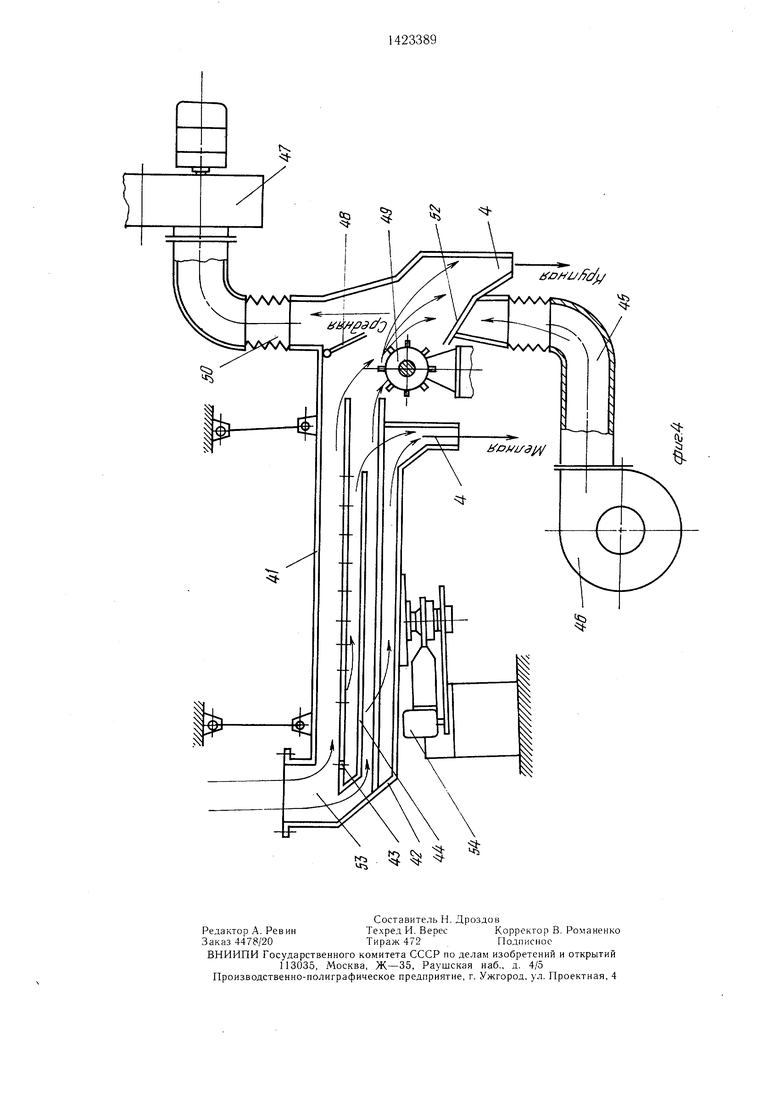

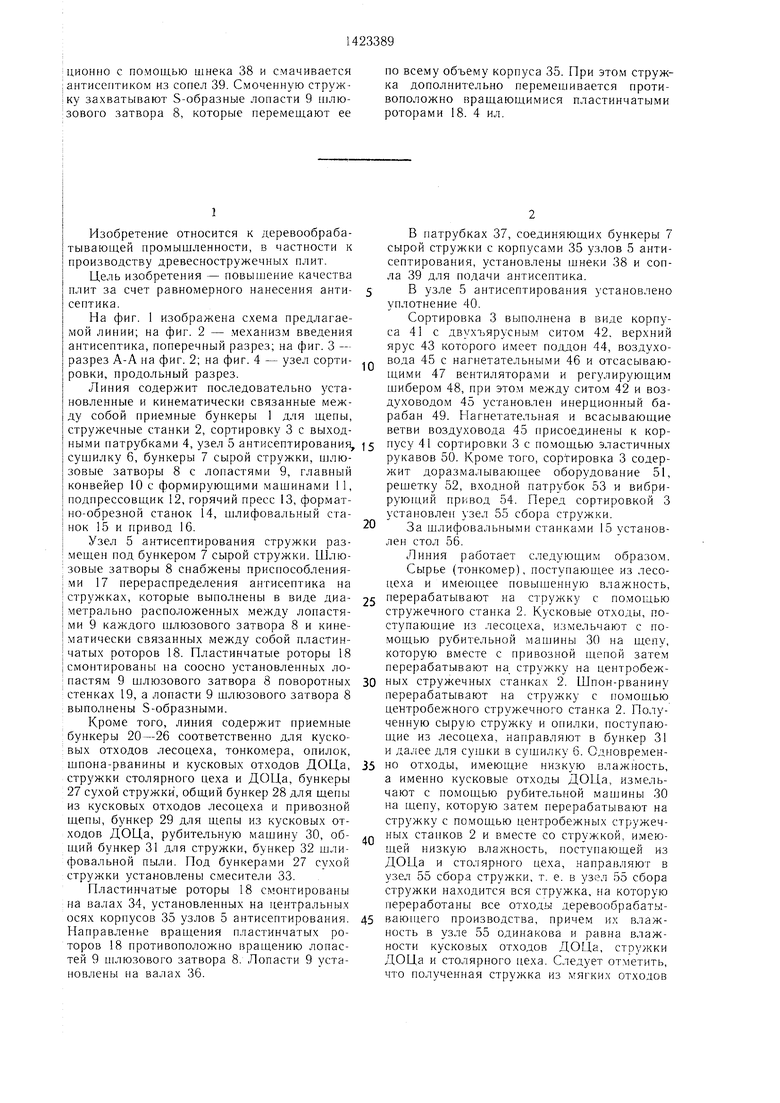

На фиг. 1 изображена схема предлагаемой линии; на фиг. 2 - .механизм введения антисептика, поперечный разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - узел сорти- ровки, продольный разрез.

Линия содержит последовательно установленные и кинематически связанные между собой приемные бункеры 1 для щепы, стружечные станки 2, сортировку 3 с выходными патрубками 4, узел 5 антисептирования, сушилку 6, бункеры 7 сырой стружки, шлюзовые затворы 8 с лопастями 9, главный конвейер 10 с формирующими машинами 11, подпрессовщик 12, горячий пресс 13, формат- по-обрезной станок 14, шлифовальный станок 15 и привод 16.

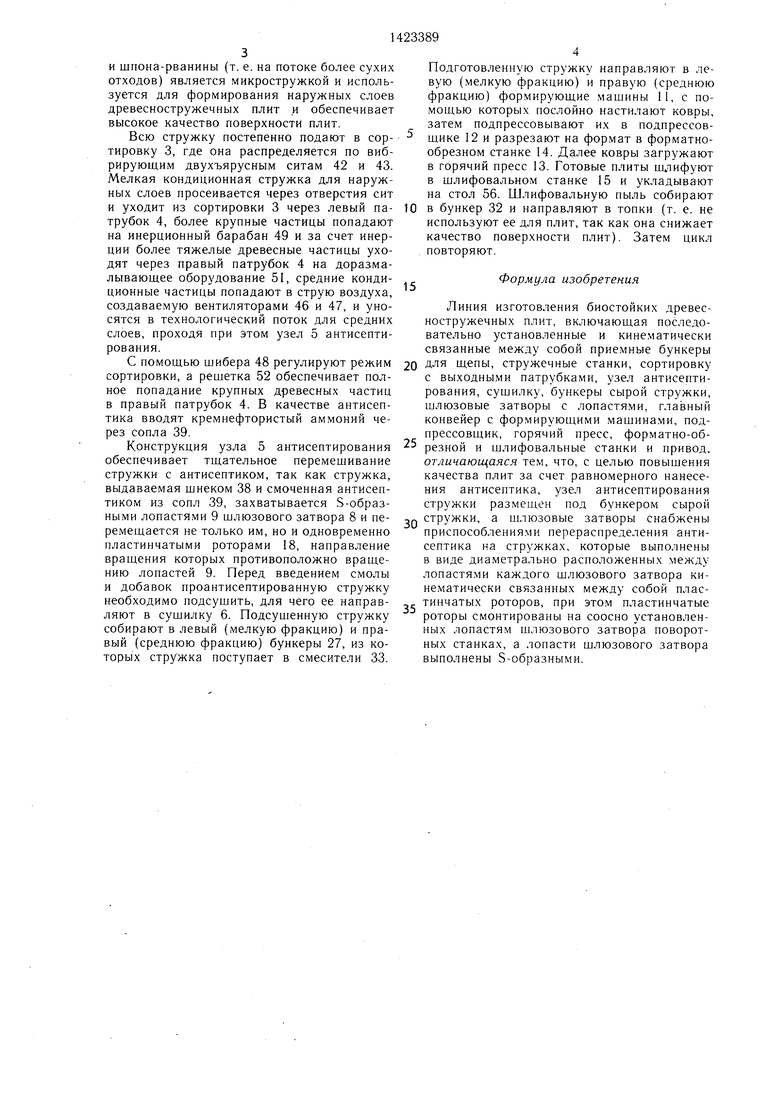

Узел 5 антисептирования стружки размещен под бункером 7 сырой стружки. Шлюзовые затворы 8 снабжены приспособлениями 17 перераспределения антисептика на стружках, которые выполнены в виде диа- метрально расположенных между лопастями 9 каждого шлюзового затвора 8 и кинематически связанных между собой пластинчатых роторов 18. Пластинчатые роторы 18 смонтированы на соосно установленных лопастям 9 шлюзового затвора 8 поворотных стенках 19, а лопасти 9 шлюзового затвора 8 выполнены S-образными.

Кроме того, линия содержит приемные бункеры 20-26 соответственно для кусковых отходов лесоцеха, тонкомера, опилок, шпона-рванины и кусковых отходов ДОЦа, стружки столярного цеха и ДОЦа, бункеры 27 сухой стружки, общий бункер 28 для щепы из кусковых отходов лесоцеха и привозной щепы, бункер 29 для щепы из кусковых отходов ДОЦа, рубительную мащину 30, об- щий бункер 31 для стружки, бункер 32 шлифовальной пыли. Цод бункерами 27 сухой стружки установлены смесители 33.

Пластинчатые роторы 18 смонтированы на валах 34, установленных на центральных осях корпусов 35 узлов 5 антисептирования. Направление вращения пластинчатых роторов 18 противоположно вращению лопастей 9 шлюзового затвора 8. Лопасти 9 установлены на валах 36.

В патрубках 37, соединяющих бункеры 7 сырой стружки с корпусами 35 узлов 5 антисептирования, установлены шнеки 38 и сопла 39 для подачи антисептика.

В узле 5 антисептирования установлено уплотнение 40.

Сортировка 3 выполнена в виде корпуса 41 с двухъярусным ситом 42. верхний ярус 43 которого имеет поддон 44, воздуховода 45 с нагнетательными 46 и отсась ваю- щими 47 вентиляторами и регулирующим шибером 48, при этом между ситом 42 и воздуховодом 45 установлен инерционный барабан 49. Нагнетательная и всасывающие ветви воздуховода 45 присоединень к корпусу 41 сортировки 3 с по.мощью эластичных рукавов 50. Кроме того, сортировка 3 содержит доразмалывающее оборудование 51, решетку 52, входной патрубок 53 и вибри- руюнгий привод 54. Перед сортировкой 3 установлен узел 55 сбора стружки.

За шлифовальными станками 15 установлен стол 56.

Линия работает следующим образом.

Сырье (тонкомер), поступающее из лесоцеха и имеющее повышенную в,лажность, перерабатывают на стружку с по.мощью стружечного станка 2. Кусковые отходы, по- ступаюц ие из лесоцеха, измельчают с по.мощью рубительной машины 30 на щепу, которую вместе с привозной щепой затем перерабатывают на стружку на центробежных стружечных станках 2. Шпон-рванину перерабатывают на стружку с помощью центробежного стружечного станка 2. Полученную сырую стружку и опилки, поступающие из лесоцеха, направляют в бункер 31 и далее для сушки в сушилку 6. Одновременно отходы, имеющие низкую влажность, а именно кусковые отходы ДОЦа, измельчают с помощью рубительной мащины 30 на щепу, которую затем перерабатывают на стружку с помощью центробежных стружеч- станков 2 и вместе со стружкой, имеющей низкую влажность, поступающей из ДОЦа и столярного цеха, направляют в узел 55 сбора стружки, т. е. в узел 55 сбора стружки находится вся стружка, на которую переработаны все отходы деревообрабаты- производства, причем их влажность в узле 55 одинакова и равна влажности кусковых отходов ДОЦа, стружки ДОЦа и столярного цеха. Следует отметить, что полученная стружка из мягких отходов

и шпона-рванины (т. е. на потоке более сухих отходов) является микростружкой и используется для формирования наружных слоев древесностружечных плит и обеспечивает высокое качество поверхности плит.

Всю стружку постепенно подают в сортировку 3, где она распределяется по вибрирующим двухъярусным ситам 42 и 43. Мелкая кондиционная стружка для наружных слоев просеивается через отверстия сит и уходит из сортировки 3 через левый патрубок 4, более крупные частицы попадают на инерционный барабан 49 и за счет инерции более тяжелые древесные частицы уходят через правый патрубок 4 на доразма- лывающее оборудование 51, средние кондиционные частицы попадают в струю воздуха, создаваемую вентиляторами 46 и 47, и уносятся в технологический поток для средних слоев, проходя при этом узел 5 антисепти- рования.

С помощью шибера 48 регулируют режим сортировки, а рещетка 52 обеспечивает полное попадание крупных древесных частиц в правый патрубок 4. В качестве антисептика вводят кремнефтористый аммоний через сопла 39.

Конструкция узла 5 антисептирования обеспечивает тщательное перемешивание стружки с антисептиком, так как стружка, выдаваемая шнеком 38 и смоченная антисептиком из сопл 39, захватывается S-образ- ными лопастями 9 шлюзового затвора 8 и перемещается не только им, но и одновременно пластинчатыми роторами 18, направление врашения которых противоположно вращению лопастей 9. Перед введением смолы и добавок проантисептированную стружку необходимо подсущить, для чего ее направляют в сушилку 6. Подсушенную стружку собирают в левый (мелкую фракцию) и правый (среднюю фракцию) бункеры 27, из которых стружка поступает в смесители 33.

Подготовленную стружку направляют в левую (мелкую фракцию) и правую (среднюю фракцию) формирующие машины 11, с помощью которых послойно настилают ковры, затем подпрессовывают их в подпрессовшике 12 и разрезают на формат в форматно- обрезном станке 14. Далее ковры загружают в горячий пресс 13. Готовые плиты щ пифуют в шлифовальном станке 15 и укладывают на стол 56. Шлифовальную пыль собирают

в бункер 32 и направляют в топки (т. е. не используют ее для плит, так как она снижает качество поверхности плит). Затем цикл повторяют.

15

Формула изобретения

Линия изготовления биостойких древесностружечных плит, включающая последовательно установленные и кинематически связанные между собой приемные бункеры

0 для щепы, стружечные станки, сортировку с выходными патрубками, узе.т антисептирования, сушилку, бункеры сырой стружки, шлюзовые затворы с лопастями, конвейер с формирующими машинами, под- прессовщик, горячий пресс, форматно-об5 резной и щлифовальные станки и привод, отличающаяся тем, что, с целью повышения качества плит за счет равномерного нанесения антисептика, узел антисептирования стружки размещен под бункером сырой

стружки, а шлюзовые затворы снабжены приспособлениями перераспределения антисептика на стружках, которые выполнены в виде диаметрально расположенных между лопастями каждого шлюзового затвора кинематически связанных между собой пластинчатых роторов, при этом пластинчатые роторы смонтированы на соосно установленных лопастям шлюзового затвора поворотных станках, а лопасти шлюзового затвора выполнены S-образными.

// // «/ /

| Шварцман Г | |||

| М | |||

| Производство древесностружечных плит | |||

| М.: Лесная промышленность, 1977, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шварцман Г | |||

| М | |||

| Производство древесностружечных плит | |||

| М.: Лесная промышленность, 1977, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1988-09-15—Публикация

1987-03-11—Подача