23

ел

О

to

со

о

00

вальцем 13 и охватывающей блрабаи 12 капроновой щетки 14. Узел сортировки 15 совмещен с узлом формирования 17 и размещен пефед смесителем 16. В конце линии установлен форматно-обрезной станок 49. Над узлом формирования установлены подающие транспортеры. Узел формирования 17 ковра расположен над главным конвейером. Линия работает следующим образом. Лесосечные отходы 23 подают в узел подготовки 1 древесных частиц для измельчения в дробилке 4. Отходы измельчаются и уходят в бункер 3, при этом листья просеиваются и удаляются в приемник 34. Из буккера 3 стружка

поступает D приспособление доразмо- . ла 5 и в бункер 6 сырых древесных частиц, которые далее сушат в сушилке 7 и собирают в бункер 8. Сухие древесные частицы.очищают от пыли в узле 9 за счет разноименности зарядов наклонной пластины 38 и барабана 12. Кондиционные древесные, частицы нап-;- равляют в смеситель, а осмоленные частицы поступают в узел формирования ковра 17. Сформированные на главном конвейере ковры подпрессовывают в подпрессовщике 20, прессуют в горячей прессе 21 и раскраивают в форматно- обрезном станке 49. 2 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| Линия изготовления биостойких древесностружечных плит | 1987 |

|

SU1423389A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ БРИКЕТА ИЗ ИЗМЕЛЬЧЕННЫХ ДРЕВЕСНЫХ ЧАСТИЦ | 1991 |

|

RU2026181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ БЕЗ ДОБАВЛЕНИЯ СВЯЗУЮЩЕГО И ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005596C1 |

| Линия изготовления биоводостойких древесностружечных плит | 1985 |

|

SU1248809A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

| Линия изготовления древесностружечных плит | 1986 |

|

SU1320065A1 |

| Линия изготовления древесно-стружечных плит | 1985 |

|

SU1281419A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2078686C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2083361C1 |

Изобретение относится к деревообрабатывающей промышленности , в частности, к линиям изготовления древесных плит из лесосечных отходов. Цель изобретения - повышение эффективности за счет улучшения качества плит. Линия изготовления многослойных древесностружечных плит из лесосечных отходов включает узел подготовки 1 древесных частиц, бункер 3, дробилку 4 с приспособлением доразмола 5. Бункер 6 сырых стружек 6 через сушилку 7 соединен с бункером 8 сухих древесных частиц, узлом очистки 9 древесных частиц. Приспособление отделения пыли 11 выполнено в виде приводного барабана 12 с шаберным вальцем 13 и охватывающей барабан 12 капроновой щетки 14. Узел сортировки 15 совмещен с узлом формирования 17 и размещен перед смесителем 16. В конце линии установлен форматно-обрезной станок 49. Над узлом формирования установлены подающие транспортеры. Узел формирования 17 ковра расположен над главным конвейером. Линия работает следующим образом. Лесосечные отходы 23 подают в узел подготовки 1 древесных частиц для измельчения в дробилке 4. Отходы измельчаются и уходят в бункер 3, при этом листья просеиваются и удаляются в приемник 34. Из бункера 3 стружка поступает в приспособление доразмола 5 и в бункер 6 сырых древесных частиц, которые далее сушат в сушилке 7 и собирают в бункер 8. Сухие древесные частицы очищают от пыли в узле 9 за счет разноименности зарядов наклонной пластины 38 и барабана 12. Кондиционные древесные частицы направляют в смеситель, а осмоленные частицы поступают в узел формирования ковра 17. Сформированные на главном конвейере ковры подпрессовывают в подпрессовщике 20, прессуют в горячем прессе 21 и раскраивают в форматно-обрезном станке 49. 2 з.п.ф-лы, 3 ил.

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в линиях изготовления древесностружечных «лит из лесосечных отходов.

Цель изобретения - повышение эффективности за счет улучшения качест

ва плит.

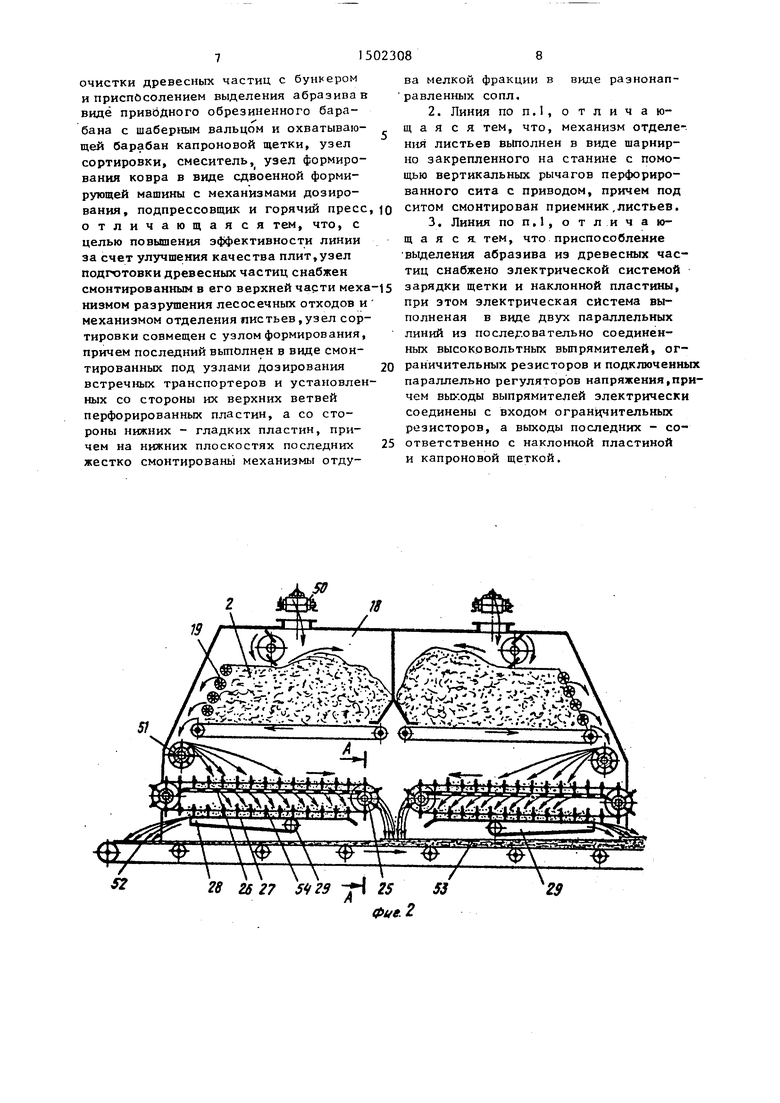

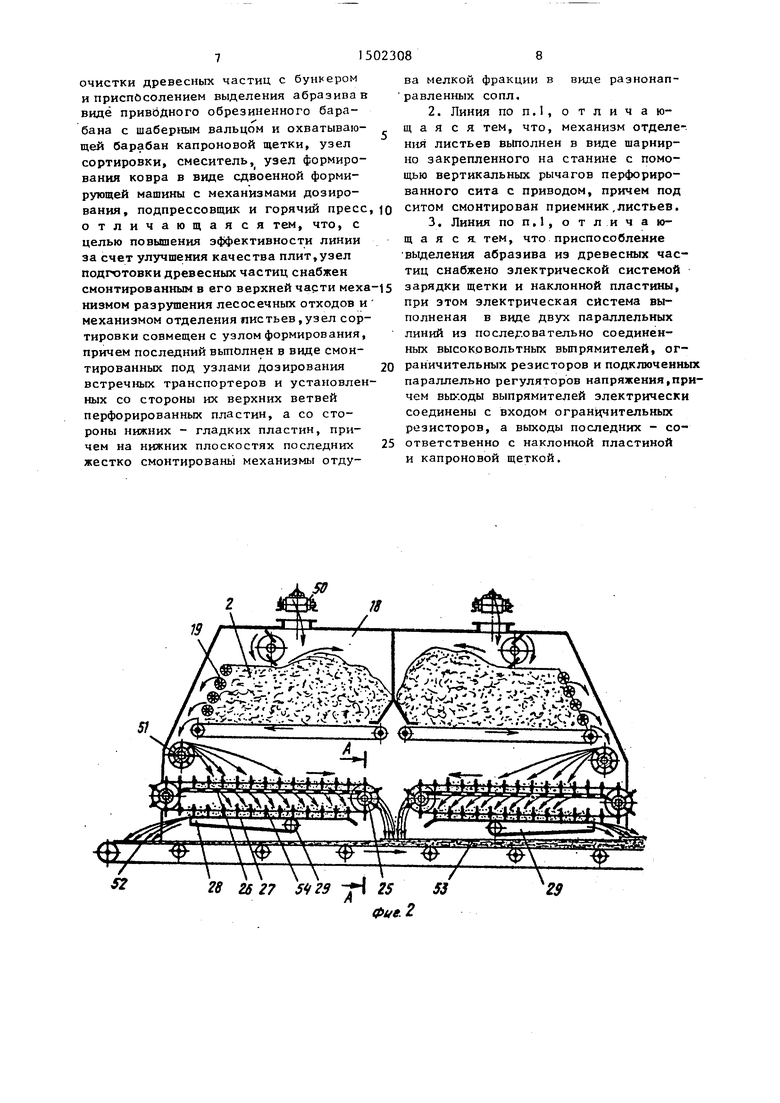

На фиг.1 изображена схема линии изготовления многослойных древесностружечных плит из лесосечных отходов; на фиг.2 - узел формирования, вид спереди; на фиг.З - разрез А-А фиг,2.

Линия изготовления многослойных древесностружечных плит из лесосечных отходов включает последовательно установленные и технологически связанные узел 1 подготовки древесных частиц 2 с бункером 3, дробилкой 4 и приспособлением 5 доразмола бункер 6 сырых древесных частиц, сушилку 7, бункер 8 сухих древесных частиц, узел 9 очистки древесных частиц с бункером 10 и Приспособлением 11 отделения пыли в виде приводного обрезиненого барабана 12 с шаберным вальцом 13 и охватывающе й барабан 12 капроновой щетки 14, узе 15 сортировки, смеситель 16, узел 17 формирования ковра в виде сдвоенной формируюг.ей машины 18 с механизмами 19 дозирования, подпрессовщик 20 и горячий пресс 21.. Узел 1 подготовки древесных частиц 2 снабжен смонтированным в его верхней части механизмом 22 разрушения сучков ле

5

0

0

c

5

0

5

сосечных отходов 23 и механизмом 24 отделения листьев, узел Т5 сортировки совмещен с узлом 17 формировав ния, а узел 17 фЬрмирования вьтол- нен в виде смонтированных под узлами дозирования встречньпс транспортеров 25 и установленных со стороны их верхних перфорированных ветвей 26, а со стороны нижних - гладких пластин 27, причем на нижних плоскостях последних жестко смонтировань механизмы 28 отдува мелкой фракции в виде разнонаправленных сопел 29. Механизм 24 отделения листьев выполнен в виде шарнирно закрепленного на станине 30 с помощью вертикальных рычагов 31 перфорированного сита 32 с приводом 33, причем под ситом смонтирован приемник 34 листьев.

Механизм 22 разрушения сучков выполнен в виде горизонтально гладкого 35 и зубчатого 36 приводных подпружиненны с один относительно другого вальцов.

Приспособление 11 отделения пыли из древесных частиц 2 снабжено электрической системой 37 зарядки щетки 14 и наклонной пластины 38, при этом электрическая система выполнена в виде двух параллельных линий 39 из последовательно соединенных высоковольтных выпрямителей 40, ограничительных резисторов 41 и подключенных параллельно им регуляторов 42 напряжения, причем выходы 43 выпрямителей 40 электрически соединены с входом 44 ограничительных

51

резисторов 41, а выходы А5 и 46 последних - соответственно с наклонной пластиной 38 и капроновой щеткой 14.

Кроме того, под наклонной пластиной 38 установлен вибратор 47, а под бункером 10 - приемник 48 для абра- эива„ В конце линии установлен форматно-обрезной станок 49. Над узлом формирования установлены подающие транспортеры 50. Над встречными транспортерами 25 установлены инер- ционнные валики 51.

Узел 17 формирования ковра 52 расположен над главным конвейером 53. Встречные транспортеры 25 имеют скребки 54.

Линия работает следующим образом. Лесосечные отходы 23 подают в узел 1 подготовки древесных частиц 2, где они вначале попадают б механизм 22, при этом между гладким 35 и зубчатым 36 приводнь1ми вальцами раздавливаются сучки. Затем в дробилке 4 отход измельчаются и уходят в бункер 3, при этом листья просеиваются через приводное перфорированное сито 32 и направляются в приемник 34. Из бункера 3 древесные частицы направляют в приспособление 5 для доразмола и бункер 6 сырых древесных частиц. Сырые древесные частицы сушат в сушилке. 7 и собирают в бункере 8. Сухие древесные частицы очищают от пыли в узле 9, где на наклонной пластине 38, заряженной отрицательно, они отрицательно заряжаются и перемещаются под действием колебаний пластины 38 от вибратора 47 к заряженному барабану 12. За счет разноименности зарядов наклонной пластины 38 и барабана 12 происходит прилипание пыли к барабану 12. В результате различной массы пьши и древесных частиц последние описывают при своем движении наи- больщую параболу и цопадают в даль- нейший приемник.

Более легкие частицы (пыль) летят по более короткой траектории и попадают в другой приемник 48. Мель- чайщие частицы прочно.удерживаются на барабане I2 и удаляются с помощью шаберного вальца 13. Отрицательное напряжение подается на наклонную пластину 38 через высоковольтный выпрямитель 40 и ограничительный резистор 41. Зарядку барабана 12 положительным зарядом осуществляют при помощи щетки 14 посредством высокр

«

0 5 п

0

3086

вольтного выпрямителя 40 и ограничительного регистора 41. Напряжение регулируют регуляторы 42 напряжения. Кондиционные древесные частицы направляют в смеситель 16,а осмоленные древесные частицы - в узел 17 форми - рования ковра, а именно в левую и правую части сдвоенной формирующей машины 18. С помощью инерционных валиков 51 частицы бросаются на встречные транспортеры 25. Наиболее крупные древесные частицы летят даль- ще, более мелкие ближе, что способствует равномерному распределению древесных частиц по верхним ветвям транспортеров 25. Крупные частицы перемещаются скребками и сбрасьшаются в конце транспортеров 25, т.е. в сере дине главного конвейера 53. Средние и мелкие частицы просеиваются через перфорированные пластины 26 и нижними Ветвями транспортеров 25 перемещаются по направлению к началу главного конвейера 53. С помощью разнонаправленных сопл 29 механизмов 28 отдува мелкая фракция выдувается в конец и начало главного конвейера 53. Таким образом, на главном конвейере 53 получают ковер следующей структуры по слоям: мелкая - средняя - крупная - крупная - средняя - мелкая. Такое распределение фракций по слоям обеспечивает равнопрочность получаемой далее плиты. Сформированные ковры подпрессовывают в подпрессовщике 20,прессуют в горячем прессе 21 и раскраивают в форматно-обрезном станке 49. Цикл повторяют.

Предлагаемая линия позволяет повысить эффективность за счет по- .лучения равномерности структуры ковра, вьщеления пыли из древесных частиц перед формированием, а также выделения листьев из древесных частиц после измельчения.

Формула изобретения

очистки древесных частиц с бункером иприспйсолением выделения абразива в виде привЬДного обрезиненного барабана с шаберным вальцом и охватываю- щей барабан капроновой щетки, узел сортировки, смеситель, узел формирования ковра в виде сдвоенной формирующей машины с механизмами дозирования, подпрессовщик и горячий пресс отличающаяся тем, что, с целью повышения эффективности линии за счет улучшения качества плит,узел подготовки древесных частиц снабжен смонтированным в его верхней части меха низмом разрушения лесосечных отходов и механизмом отделения листьев,узел сортировки совмещен с узлом формирования, причем последний выполнен в виде смонтированных под узлами дозирования встречных транспортеров и установленных со стороны их верхних ветвей перфорированных пластин, а со стороны нижних - гладких пластин, причем на нижних плоскостях последних жестко смонтированы механизмы отду19

57

S2

. -Т

S 2627 5(123 -J1 25 53

Фие.2

ва мелкой фракции в виде разнонап- равленных сопл.

и капроновой щеткой.

29

фие.З

| Шварцман Г.М | |||

| Производство древесностружечных плит | |||

| - М., 1977, с.203, ф.1У-73 | |||

| Линия изготовления калиброванных древесностружечных плит | 1984 |

|

SU1186481A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-22—Подача