/ / /

4/ 13 jy 1

: Изобретение относится к деревообраба- т 1вающей промышленности, в частности к производстЕ у дрввесных шшт.

Цель изобретения - повышение качества плитных материалов за счет увеличения п|рочностных свойств и снижения плотности |атериала.

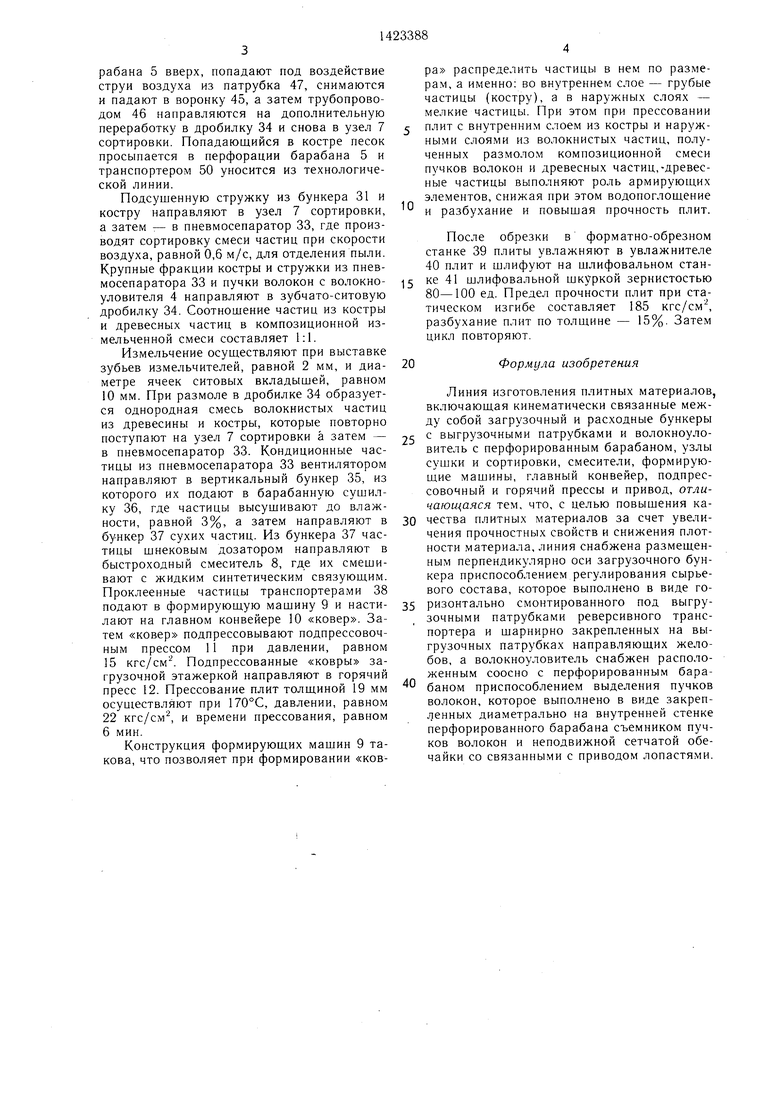

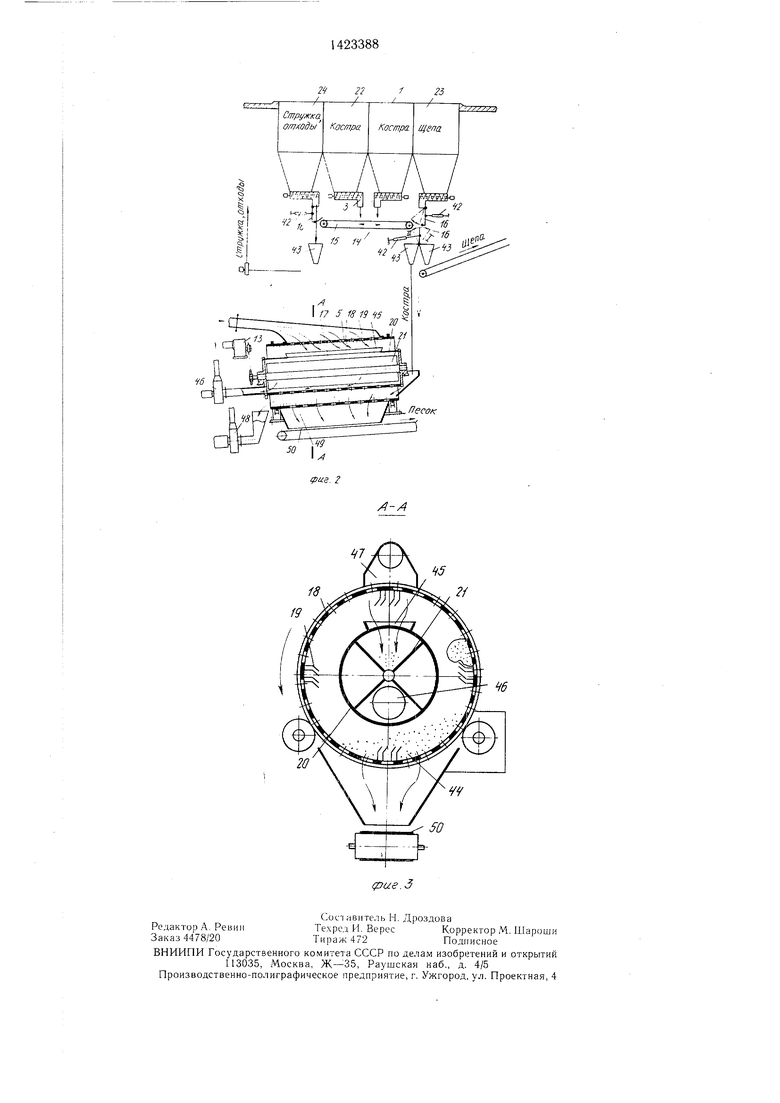

; На фиг. 1 изображена схема предлагае- ivjoft линии; на фиг. 2 - приспособление ре- г лирования сырьевого состава, вид сбоку; Fija фиг. 3 - разрез А-А на фиг. 2. I Линия содержит кинематически связанные между собой загрузочный 1 и расходные 2 бункеры с выгрузочными патрубками 3 волокноуловитель 4 с перфорированным барабаном 5, узлы 6 и 7 соответственно сушки и сортировки, смесители 8, формирующие фашины 9, главный конвейер 10, подпрессо- фчный 11 и горячий 12 прессы и привод 13. I Линия снабжена размещенным перпен- икулярно оси загрузочного бункера 1 при- с|пособлёнием 14 регулирования св рьевого с|остава, которое выполнено в виде горизон- т|ально смонтированного под выгрузочными г|атрубками 3 реверсивного транспортера 15 шарнирно закрепленных на выгрузочных г|атрубках 3 направляющих желобов 16. I Волокноуловитель 4 снабжен располо- хенным соосно перфорированному бараба- 1-у 5 приспособлением 17 выделения пучков Ёолокон, которое выполнено в виде закрепленных диаметрально на внутренней стенке 18 перфорированного бара-бана 5 съемни- 19 пучков волокон и неподвижной сет- атой обечайки 20 со связанными с приво- ,ом 13 лопастями 21.

I Загрузочный бункер 1 разделен на секции (бункеры) 22-24 соответственно приема юстры, щепы и отходов деревообработки.

За приспособлением 14 регулирования с|ырьевого состава последовательно уста- овлены и кинематически связаны ленточный ь онвейер 25, сортировка 26 щепы, измель- 1(итель 27 щепы, вертикальный бункер 28, с тружечные станки 29 и бункер 30 сырой (|тружки.

За узлом 6 сущки установлен вертикаль- ь|ый бункер 31 для сухой стружки. Расходные бункеры 2 снабжены ленточным транспор- ifepOM 32.

Под узлом 7 сортировки расположенЕя г невмосепаратор 33 и зубчато-ситовая дробилка 34, которая кинематически связана с бункером 35 для смещивания древесных Цастиц. За бункером 35 последовательно установлены барабанная сушилка 36 и бун- liep 37 сухих смещанных частиц.

Смеситель 8 связан с формашиной 9 транспортерами 38.

За горячим прессом 12 размещены фор- iiiaTHO-обрезной станок 39, увлажнитель 40 флит и шлифовальный станок 41.

Направляющие желобы 16 снабжены иневмоцилиндрами 42 и приемными воронками 43. Приемная воронка 43 для костры

5

соединена с наклонно установленным перфорированным барабаном 5.

Обечайка 20 приспособления 7 выделения пучков волокон 44 снабжена установленной в верхней части воронкой 45, а нижняя ее часть соединена с трубопроводом 46 перемещения пучков волокон 44 в дробилку 34. Над перфорированным барабаном 5 установлен патрубок 47 для подачи струи воздуха.

0 Волокноуловитель 4 снабжен вентилятором 48 для подачи кондиционной костры в бункер 35.

Под перфорированным барабаном 5 установлен приемник 49 с транспортером 50

г для удаления песка из технологической линии.

Линия работает следующим образом. В загрузочный бункер 1 щеповозом подают сырье следующим образом: в секции 22 - костру, в секцию 23 - щепу, в сек0 цию 24 - отходы деревообрабатывающих производств. Оператор, управляя щарнир- ными желобами 16 с помощью пневмоци- линдров 42, регулирует подачу различного вида сырья в технологическую схему посредством приемных воронок 43. Щепа и отходы деревообрабатывающих производств поступают в верхнюю ветвь, а костра - в нижнюю вертвь технологической линии. Из бункеров 24 и 23 щепу и отходы деревообработки подают на реверсивный трансд портер 15 и далее на ленточный конвейер 25. Затем материал направляют в сортировку 26 щепы. Крупную .фракцию щепы и отходов направляют на доразмол в измельчитель 27 щепы. После измельчения щепу вентилятором возвращают в сортировку 26 щепы. Кон диционную щепу вентиляторы направляют в бункер 28, из которого щепа поступает в центробежные стружечные станки 29 типа ДС-7, где ее измельчают в стружку (при выставке ножей 0,7 мм), а затем подают в вертикальный бункер 30 сырой стружки.

0 Полученную стружку вентилятором подают в барабанную сушилку (узел сущки) 6, где ее подсушивают до начальной влажности костры, т. е. до 15%. Подсушенную стружку вентилятором направляют в вертикальный

;. бункер 31 стружки. Из секции 22 загрузочного бункера 1 костру подают на реверсивный транспортер 15 и далее в расходные бункеры 2. Из бункеров 2 костру подают на ленточный транспортер 32. Далее костру направляют на волокноуловитель 4 для раз0 деления пучков волокон и грубых фракций костры. Костра попадает на находящуюся в это время внизу поверхность перфорированного барабана 5. Кондиционные частицы костры перемещают по наклонной плоскости, засасывают вентилятором 48 и направляют

5 в расходные бункеры 2 костры, а затем в узел 7 сортировки. Пучки волокон 44, цепляясь за съе.мники 19, которые перемешаются при вращении перфорированного барабана 5 вверх, попадают под воздействие струи воздуха из патрубка 47, снимаются и падают в воронку 45, а затем трубопроводом 46 направляются на допо.тнительную переработку в дробилку 34 и снова в узел 7 сортировки. Попадающийся в костре песок просыпается в перфорации барабана 5 и транспортером 50 уносится из технологической линии.

Подсушенную стружку из бункера 31 и костру направляют в узел 7 сортировки, а затем - в пневмосепаратор 33, где производят сортировку смеси частиц при скорости воздуха, равной 0,6 м/с, для отделения пыли. Крупные фракции костры и стружки из пнев- мосепаратора 33 и пучки волокон с волокно- уловителя 4 направляют в зубчато-ситовую дробилку 34. Соотношение частиц из костры и древесных частиц в композиционной измельченной смеси составляет 1:1.

Измельчение осуществляют при выставке зубьев измельчителей, равной 2 мм, и диаметре ячеек ситовых вкладышей, равном 10 мм. При размоле в дробилке 34 образуется однородная смесь волокнистых частиц из древесины и костры, которые повторно поступают на узел 7 сортировки а затем - в нневмосепаратор 33. Кондиционные частицы из пневмосепаратора 33 вентилятором направляют в вертикальный бункер 35, из которого их подают в барабанную сушилку 36, где частицы высушивают до влажности, равной 3%, а затем направляют в бункер 37 сухих частиц. Из бункера 37 частицы шнековым дозатором направляют в быстроходный смеситель 8, где их смешивают с жидким синтетическим связующим. Проклеенные частицы транспортерами 38 подают в формирующую машину 9 и настилают на главном конвейере 10 «ковер. Затем «ковер подпрессовывают подпрессовоч- ным прессом 11 при давлении, равном 15 кгс/см. Подпрессованные «ковры загрузочной этажеркой направляют в горячий пресс 12. Прессование плит толщиной 19 мм осуществляют при 170°С, давлении, равном 22 кгс/см, и времени прессования, равном 6 мин.

Конструкция формирующих мащин 9 такова, что позволяет при формировании «ковра распределить частицы в нем по размерам, а именно: во внутреннем слое - грубые частицы (костру), а в наружных слоях - мелкие частицы. При этом при прессовании плит с внутренним слоем из костры и наружными слоями из волокнистых частиц, полученных размолом композиционной смеси пучков волокон и древесных частиц,-древесные частицы выполняют роль армирующих элементов, снижая при этом водопоглощение

и разбухание и повыщая прочность плит.

После обрезки в форматно-обрезном станке 39 плиты увлажняют в увлажнителе 40 плит и шлифуют на шлифовальном стан- ке 41 шлифовальной шкуркой зернистостью 80-100 ед. Предел прочности плит при статическом изгибе составляет 185 кгс/см , разбухание плит по толщине - 15%. Затем цикл повторяют.

20

Формула изобретения

Линия изготовления плитных материалов, включающая кинематически связанные между собой загрузочный и расходные бункеры

5 с выгрузочными патрубками и волокноуло- витель с перфорированным барабаном, узлы сушки и сортировки, смесители, формирующие машины, главный конвейер, подпрес- совочный и горячий прессы и привод, отличающаяся тем, что, с целью повышения ка0 чества плитных материалов за счет увеличения прочностных свойств и снижения плотности материала, линия снабжена размещенным перпендикулярно оси загрузочного бункера приспособлением регулирования сырьевого состава, которое выполнено в виде го5 ризонтально смонтированного под выгрузочными патрубками реверсивного транспортера и щарнирно закрепленных на выгрузочных патрубках направляющих желобов, а волокноуловитель снабжен расположенным соосно с перфорированным бара баном приспособлением выделения пучков волокон, которое выполнено в виде закрепленных диаметрально на внутренней стенке перфорированного барабана съемником пучков волокон и неподвижной сетчатой обечайки со связанными с приводом лопастями.

2422-/25

/ ,/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сортировки костры | 1986 |

|

SU1419761A1 |

| Линия изготовления древесных частиц в производстве древесно-стружечных плит | 1986 |

|

SU1371922A1 |

| АЭРОДИНАМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2047401C1 |

| Устройство для сортировки сыпучих материалов | 1990 |

|

SU1750742A1 |

| Устройство для отделения волокон от костры | 1982 |

|

SU1036815A1 |

| Линия изготовления биостойких древесностружечных плит | 1987 |

|

SU1423389A1 |

| Линия изготовления многослойных древесностружечных плит из лесосечных отходов | 1987 |

|

SU1502308A1 |

| Линия изготовления плитных материалов | 1984 |

|

SU1211052A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1995 |

|

RU2078686C1 |

| Линия изготовления биоводостойких древесностружечных плит | 1985 |

|

SU1248809A1 |

Изобретение относится к деревообра- батываюш,ей промышленности. Цель изобретения - повышение качества плитных материалов. Линия включает загрузочный бункер 1 с секциями 22 для костры, 23 - для щепы и 24 - для отходов деревообработки, а, также волокно-уловитель с перфорированным барабаном 5. Линия снабжена размещенным перпендикулярно оси загрузочного бункера 1 приспособлением 14 регулирования сырьевого состава, которое выполнено 77 / /4 5 26 г 37 В виде горизонтально смонтированного под выгрузочными патрубками 3 бункера 1 реверсивного транспортера 15 и щарнирно закрепленных на выгрузочных патрубках 3 -направляющих желобов 16. Волокноулови- тель снабжен расположенным соосно перфорированному барабану 5 приспособлением 17 выделения пучков волокон, которое выполнено Б виде закрепленных диаметрально на внутренней стенке 18 перфорированного барабана 5 съемников 19 пучков волокон и неподвижной сетчатой обечайки 20 со связанными с приводом 13 лопастями 21. В различные секции загрузочного бункера 1 подают разное сырье и с помощью пневмо- цилиндров 42 управляют направляющими желобами 16, регулируя состав подаваемого в технологический поток сырья. Стружка и щепа уходят в технологический поток, а костра попадает на поверхность перфорированного барабана 5. Кондиционные частицы костры уходят в технологический поток, а пучки волокон цепляются за съемники 19, с которых во время вращения барабана 5 стряхиваются в воронку 45, а затем трубопроводом 46 направляются на дополнительную переработку. 3 ил. 6 } 3s i (Л 1чЭ оо со 00 оо 16 JS®

f3

19

Составитель Н. Дроздова

Редактор А. РевинТехред И. ВересКорректор М. Шароши

Заказ 4478/20Тираж 472Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

4 J

2f

(pue .5

| Лавничак М | |||

| Я | |||

| Свойства и применение плит из костры | |||

| М., 1964, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Польское машиностроение, Варшава, 1973, № 20, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1988-09-15—Публикация

1986-12-10—Подача