Изобретение относится к железнодорожному транспорту, в частности к устройствам для очистки изделий, преимущественно колесных пар подвижного состава при их ремонте.

Известна установка для мойки железнодорожных вагонов снизу, содержащая перемещающуюся по направляющим, уложенным вдоль осмотровой канавы, тележку с приводом, несущую разбрызгивающую головку, соединенную с насосом для подачи моющей жидкости, снабженная механизмом для отключения передвижения разбрызгивающей головки.

Недостатком устройства является сложность конструкции привода тележки и механизма отключения передвижения разбрызгивающей головки.

Наиболее близкой из известных по своей технической сущности и достигаемому результату является выбранная в качестве прототипа машина для очистки изделий, преимущественно колесных пар локомотивов, содержащая моечную камеру с размещенными в ней механизмом для вращения колесных пар и моющим элементом, снабженным механизмом поворота, бак и насос для подачи моющей жидкости.

Недостатком такого устройства является недостаточная очистка труднодоступных участков букс колесных пар, имеющих сложную конфигурацию, сложность конструкции, автоматики и настройки на рабочий режим.

Предложенное техническое решение характеризуется тем, что машина для очистки изделий, преимущественно колесных пар локомотивов, содержащая моечную камеру с размещенными в ней механизмом для вращения колесных пар и моющим элементом, снабженным механизмом поворота, бак и насос для подачи моющей жидкости, снабжена гидрораспределителем и связанным с ним регулятором потока масла, моющий элемент выполнен в виде по меньшей мере двух поворотных головок с жестко укрепленными качающимися трубопроводами с сопловыми насадками, размещенными на свободных концах каждого трубопровода, а каждая поворотная головка состоит из корпуса, в котором смонтирован упорный стакан с сеpьгой для соединения с механизмом поворота моющего элемента, который выполнен в виде смонтированного в корпусе с возможностью возвратно-поступательного перемещения трехпозиционного ступенчатого штока, подпружиненного с противоположных сторон, при этом корпус механизма поворота посредством гидрораспределителя связан с регулятором потока масла.

Предлагаемая машина для очистки колесных пар локомотивов снабжена гидрораспределителем и связанным с ним регулятором потока масла, моющий элемент выполнен в виде по меньшей мере двух поворотных головок с жестко укрепленными качающимися трубопроводами с сопловыми насадками, размещенными на свободных концах каждого трубопровода, а каждая поворотная головка состоит из корпуса, в котором смонтирован упорный стакан с серьгой для соединения с механизмом поворота моющего элемента, который выполнен в виде смонтированного в корпусе с возможностью возвратно-поступательного перемещения трехпозиционного ступенчатого штока, подпружиненного с противоположных сторон, при этом корпус механизма поворота посредством гидрораспределителя связан с регулятором потока масла.

Сравнение заявленного технического решения с прототипом позволяет установить соответствие его критерию "новизна", т. к. оно не известно из уровня техники.

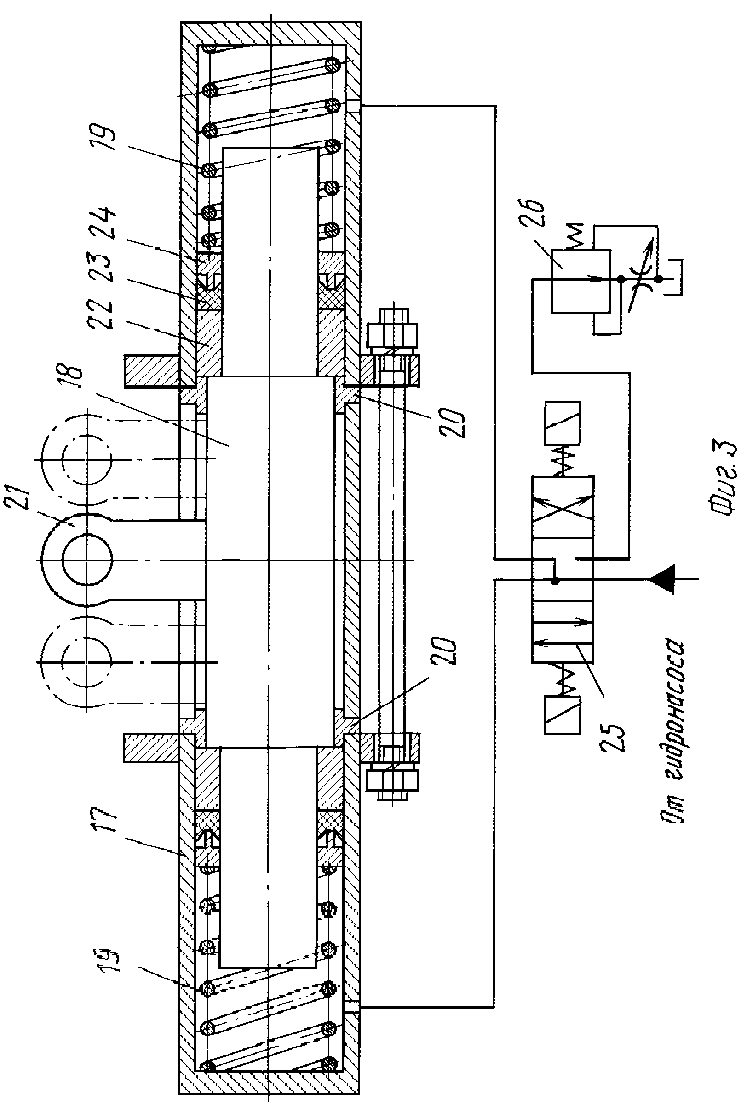

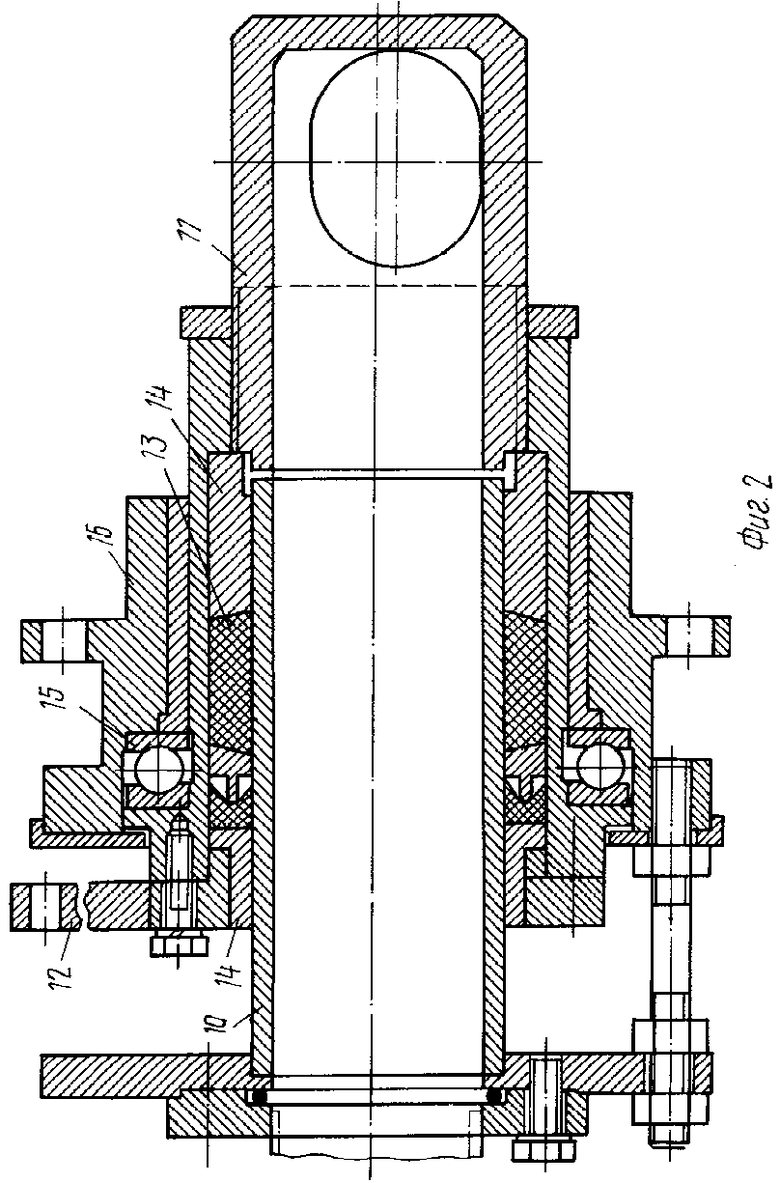

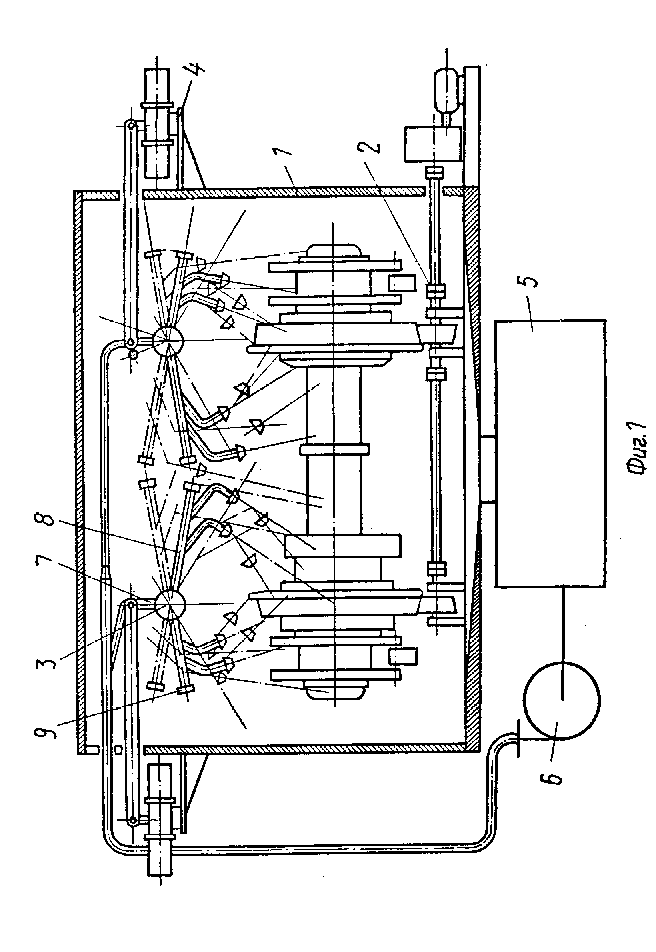

На фиг. 1 изображена пpедложенная машина, продольный разрез; на фиг. 2 - поворотная головка; на фиг. 3 - механизм поворота моющего элемента.

Машина содержит моечную камеру 1 с закрывающимися дверями, в которой размещены механизм 2 для вращения колесной пары и моющий элемент 3, снабженный механизмом 4 поворота, а также бак 5 и насос 6 для подачи моющей жидкости к моющему элементу.

Моющий элемент выполнен в виде охватывающих каждое колесо колесной пары, по меньшей мере двух поворотных головок 7, с возможностью охвата соответственно каждого колеса.

На каждой поворотной головке 6 жестко закреплены качающиеся трубопроводы 8 с pазмещенными по концам соловыми насадками 9, изогнутые таким образом, чтобы струи моющей жидкости при повороте поворотных головок были направлены в наиболее загрязненные и труднодоступные участки поверхности колесной пары.

Каждая из двух поворотных головок состоит из корпуса 10, в котором смонтирован упорный стакан 11 с серьгой 12 для соединения с механизмом поворота моющего элемента.

Упорный стакан 11 снабжен сальником 13, заключенным между упорными втулками 14, и имеет упорный подшипник 15 для восприятия осевого усилия, помещенные в корпус 16.

Механизм поворота моющего элемента выполнен в виде смонтированного в корпусе 17 гидроцилиндра с возможностью возвратно-поступательного перемещения трехпозиционного ступенчатого штока 19, имеющего с противоположных сторон пружины 19, упорные вставки 20 и жестко укрепленную серьгу 21 для соединения посредством силовых тяг (условно не показаны) с поворотными головками 7 моющего элемента, а также подвижные втулки 22, уплотнительные манжеты 23 и упорные втулки 24.

Для управления перемещением трехпозиционного ступенчатого штока 18 гидроцилиндра служат гидрораспределитель 25 и регулятор потока 26 масла, при этом корпус 17 механизма поворота посредством гидрораспределителя 25 связан с регулятором потока 26 масла.

Работа машины осуществляется следующим образом.

Подлежащая очистке колесная пара закатывается в моечную камеру 1, закрываются двери моечной камеры, включается механизм 2 для вращения колесной пары, насос 6 для подачи моющей жидкости к моющему элементу.

Включается гидронасос (условно не показан) для подачи рабочей жидкости, в данном случае масла к гидрораспределителю 25.

При среднем положении гидрораспределителя масло поступает в обе полости корпуса 17 гидроцилиндра механизма поворота моющего элемента и ступенчатый шток 18 фиксируется в среднем положении.

При включении одного из магнитов (условно не показано) гидрораспределителя 25 из одной полости корпуса 17 гидроцилиндра масла через регулятор потока 26 поступает на слив в бак, а давлением масла в противоположной полости корпуса 17 гидроцилиндра трехпозиционный ступенчатый шток 18 перемещается со скоростью слива масла, отрегулированной регулятором потока 26 масла.

При отключении электромагнита гидрораспределителя 25 трехпозиционный ступенчатый шток 18 корпуса 17 гидроцилиндра давлением масла на шток 18 и упорные втулки 24 возвращается в среднее положение до упора подвижной втулки 22 в упорную вставку 20.

Скорость возврата штока 18 пропорциональна давлению подачи гидронасоса подачи масла.

Таким образом, при поперечном включении электромагнитов гидрораспределителя трехпозиционный ступенчатый шток 18 с жестко укрепленной серьгой 21 для соединения поворотных головок 7 моющего элемента совершает возвратно-поступательное перемещение вправо и влево от своего среднего положения и через силовые соединительные тяги (не показаны) приводит поворотные головки 7 в колебательное возвратно-угловое перемещение.

Моющий элемент 3 попеременно поворачивается по часовой и против часовой стрелки от своего среднего положения с относительно малой скоростью и возвращается в среднее положение с относительно большей скоростью, осуществляя гарантированную подачу моющей жидкости под давлением от сопловых насадок 9 качающихся трубопроводов 8 на труднодоступные участки букс колесных пар подвижного состава и их качественную очистку. (56) Авторское свидетельство СССР N 471224, кл. В 60 S 3/06, 1972.

Авторское свидетельство СССР N 770881, кл. В 60 S 3/04, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ОЧИСТКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2008104C1 |

| МОЕЧНАЯ МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ОЧИСТКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И УЗЛОВ | 2007 |

|

RU2348553C1 |

| Машина для очистки изделий | 1978 |

|

SU770881A1 |

| ГИДРОПРИВОД СИНХРОНИЗАЦИИ ВАЛОВ ГИДРОМОТОРОВ НЕПОЛНОПОВОРОТНЫХ | 1998 |

|

RU2147346C1 |

| Дозатор | 1991 |

|

SU1818539A1 |

| Установка для мойки железнодорожных вагонов снизу | 1972 |

|

SU471224A1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА КОЛЕСНОЙ ПАРЫ КОЛЕСНО-МОТОРНОГО БЛОКА ЛОКОМОТИВА | 2003 |

|

RU2264938C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС МОЙКИ И ЗАЧИСТКИ ЖЕСТКИХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ | 2017 |

|

RU2644905C1 |

| Мшина для мойки транспортных средств | 1974 |

|

SU562455A1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ ЕМКОСТЕЙ | 2004 |

|

RU2257966C1 |

Изобретение относится к железнодорожному транспорту, в частности, к устройствам для очистки изделий, преимущественно колесных пар подвижного состава при их ремонте. Цель изобретения - повышение эффективности очистки труднодоступных участков деталей сложной конфигурации. Машина для очистки изделий, преимущественно колесных пар локомотивов, содержит моечную камеру 1 с размещенными в ней механизмом 2 для вращения колесных пар и моющим элементом 3, снабженным механизмом 4 поворота, бак 5 и насос 6 для подачи моющей жидкости. Машина также снабжена гидрораспределителем и связанным с ним регулятором потока масла, моющий элемент выполнен в виде по меньшей мере двух поворотных головок 7 с жестко укрепленными качающимися трубопроводами 8 с сопловыми насадками 9, размещенными на свободных концах каждого трубопровода, а каждая поворотная головка 7 состоит из корпуса, в котором смонтирован упорный стакан с серьгой для соединения с механизмом поворота моющего элемента, который выполнен в виде смонтированного в корпусе с возможностью возвратно-поступательного перемещения трехпозиционного ступенчатого штока, подпружиненного с противоположных сторон, при этом корпус механизма поворота посредством гидрораспределителя связан с регулятором потока масла. 3 ил.

МАШИНА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ, преимущественно колесных пар локомотивов, содержащая моечную камеру с размещенными в ней механизмом для вращения колесных пар и моющим элементом, снабженными механизмом поворота, бак и насос для подачи моющей жидкости, отличающаяся тем, что она снабжена гидрораспределителем и связанным с ним регулятором потока масла, моющий элемент выполнен в виде по меньшей мере двух поворотных головок с жестко закрепленными качающимися трубопроводами с сопловыми насадками, размещенными на свободных концах каждого трубопровода, а каждая поворотная головка состоит из корпуса, в котором смонтирован упорный стакан с серьгой для соединения с механизмом поворота моющего элемента, который выполнен в виде смонтированного в корпусе с возможностью возвратно-поступательного перемещения трехпозиционного ступенчатого штока, подпружиненного с противоположных сторон, при этом корпус механизма поворота посредством гидрораспределителя связан с регулятором потока масла.

Авторы

Даты

1994-01-15—Публикация

1991-12-16—Подача