Изобретение относится к способам получения безгелевого цис-1,4-полибутадиена полимеризацией бутадиена-1,3 в углеводородном растворителе в присутствии воды с применением катализатора - продукта взаимодействия соли кобальта и хлорида алкилалюминия, термической обработки компонентов каталитической системы, дезактивацией катализатора, стабилизацией, выделением полимера известными приемами.

Предлагаемый способ может найти применение в промышленности синтетического каучука. Полученный в соответствии с этим способом цис-1,4-полибутадиен может использоваться как стереорегулятор эластомер общего назначения в шинной промышленности и в резинотехнических изделиях, а также в промышленности пластмасс для получения ударопрочного полистирола.

Известен способ получения безгелевого цис-1,4-полибутадиена, приведенный в источнике информации. Способ состоит в проведении полимеризации бутадиена-1,3 при 20оС в углеводородном растворителе в присутствии катализатора - продукта взаимодействия соединений кобальта и алюминия с применением воды. При осуществ- лении способа часть мономера, содержащего воду, смешивается с раствором соединения кобальта, затем к этой смеси добав- ляются высушенные бутадиен-1,3 и растворитель, а также реагент - ограничитель цепи и соединения алюминия. При этом в качестве кобальтового компонента катализатора используются соли органических кислот или комплексы кобальта. В качестве ограничителя роста цепи применяются α -олефины. Полимеризация бутадиена-1,3 производится при следующих молярных соотношениях металлосодержащих компонентов катализатора и воды: Н2О/Al = (0,1-0,6): 1; Al/C4H6 = (0,00025-0,00200): 1; Al/Co = 40-300 (предпочтительно 50-120). После введения перечисленных компонентов реакционной смеси полимеризация бутадиена-1,3 осуществляется при 20оС. Продолжительность процесса составляет 25-90 мин при степени конверсии мономера 30-90% . Дезактивация катализатора, выделение и стабилизация цис-1,4-полибутадиена осуществляется известными приемами. Так, для дезактивации катализатора (обрыва реакции полимеризации) в реакционную смесь добавляется этанол, затем вводится антиоксидант - 2,6-ди-трет-бутил-n-крезол и далее цис-1,4-полибутадиен осаждается этанолом. Полученный полимер характеризуется содержанием геля, которое в цис-1,4-полибутадиене составляет 0,009-0,029% . Авторы этого изобретения также указывают, что содержание геля при осуществлении способа-аналога может изменяться и возрастать до величины 0,7% , если изменять соотношение Cl/Al, например, путем добавления триалкилалюминия в исходную реакционную смесь и/или - последовательность введения компонентом катализатора (см. контрольные примеры 2, 3).

Наиболее близким данному изобретению по технической сущности и достигаемому результату является способ получения безгелевого цис-1,4-полибутадиена в присутствии кобальтсодержащей каталитической системы типа Циглера-Натта.

Способ заключается в проведении процесса полимеризации бутадиена-1,3 при 30оС в инертном углеводородном растворителе в присутствии диалкилалюминийгалогенида, который добавляется к раствори- телю и бутадиену-1,3 содержащему воду. Полученный раствор выдерживается при 10-50оС (указано в притязания заявки-прототипа), при 10 и 30оС (приведено в примерах заявки-прототипа) в течение промежутка времени от 2 мин до 2 ч. После охлаждения раствора до -3оС он подается в полимеризатор, затем к нему добавляется соединение кобальта, в качестве которого используется октоат, нафтенат, безонат и другие соли и комплексы кобальта.

Далее в смесь вводятся электронодонорное соединение (диаурил-3,31'-тиопропинат) и для регулирования молекулярной массы - несопряженный диен или олефин. В прототипе указывается, что концентрация воды в полимеризуемой смеси составляет 0,0010-0,100 мас. % , (С4Н6) > 3 мас. % , (Со) > 0,005 моль/моль С4Н6, (Al) = 0,5-50 ммоль/моль С4Н6, мольное соотношение Al/Co > 15, температура полимеризации может изменяться от 5 до 80оС, желательно, от 20 до 70оС. В прототипе указываются оптимальные значения концентраций компонентов и температура полимеризации 30оС (см. контрольные примеры 4-6). Рассматриваемый способ осуществляют путем проведения непрерывного процесса полимериза- ции при концентрации бутадиена-1,3 в смеси 24 мас. % . Процесс завершается через 36 ч, степень конверсии мономера составляет 25-30% . Дезактивация катализатора проводится путем добавления метанола. Далее цис-1,4-полибутадиен стабилизируется антиоксидантом (2,6-ди-трет-бутилфенолом) и выделяется испарением непрореагировавшего мономера и растворителя. Полученный полимер характеризуется содержанием геля, которое в цис-1,4-полибутадиене составляет 0,02-0,04 мас. % . При этом (см. контрольные примеры 5,6) видно, что изменение последовательности добавления в реакционную смесь алюминийорганического соединения и соединения кобальта или уменьшение продолжительности выдерживания раствора алкилалюминийхлорида в смеси растворителя, мономера и воды при 30оС от 4 мин до 50 с приводят к увеличению содержания геля в цис-1,4-полибутадиене до 0,60 и 0,52% соответственно.

К недостаткам способа-аналога и способа-прототипа, усложняющим технологическую схему процесса и снижающим их экономичность, можно отнести многостадийность процессов и многокомпонентность систем и связанную с этим необходимость последующего вывода элект- ронодонорного соединения и регулятора молекулярной массы из возвратных продуктов (мономера и растворителя) и конечного продукта (цис-1,4-полибьутадиена).

Кроме того, к недостаткам способа-прототипа также следует отнести использование высокочастотного растворителя - бензола.

Целью изобретения является разработка способа, лишенного данных недостатков.

Поставленная задача была решена путем охлаждения растворителя, содержащего воду, и мономера до (-8)-(-78)оС и последующего добавления к ним кобальторганического соединения и алюминия, повышение температуры полимеризуемой смеси до 20-30оС и проведения полимеризации бутадиена-1,3 при этой температуре.

Полимеризации бутадиена-1,3 проводили с использованием в качестве реактивов толуола марки "чда", соответствующего ГОСТ 5789-78, бутадиена-1,3, соответствующего ОСТ 38-8.71, нафтената кобальта - ТУ 6-09-07-76-78, диизобутилалюминийхлорида-ТУ 6-02-02-883-74. Остальные соединения кобальта и алюминия были синтезированы по известным из литературы методикам.

В качестве производных кобальта используются нафтенат, октоат, стеарат, ацетилацетонат, [(CH3C6H4O)2PS2] 2Co (КТФ) или CoCl2. В качестве алюминийорганического компонента катализатора применяются диалкилалюминийхлорида (диэти- лалюминийсесквихлориды (этилалюминийсесквихлорид, изобутилалюминийсесквихлорид и др. ). При проведении полиме- ризации бутадиена-1,3 в соответствии с предлагаемым способом используются следующие молярные соотношения и концентрации компонентов: Al/Co = 10-1000; H2O/Co = 1-60; C4H6/Co = 1,5 ˙103 - 5 ˙106; (C4H6) = 10-12 мас. , (Co) = 1,3 ˙10-3 - 10-5 ммоль/мл; (Al) = 6 ˙10-3 - 1,9 ˙10-2 ммоль/мл, H2O = 0,0009 - 0,005 мас. % . Продолжительность полимеризации составляет 10-150 мин; степень превращения мономера - от 20 до 99% . Содержание бутентолила в полимеризате не превышает 0,07% . Дезактивация катализатора, стабилизация полимера, его выделения и сушка проводятся известными методами. Так, процесс полимеризации обрывается введением этанола (или воды) со стабилизатором НГ-2246 (2,2-метил-бис(-4-метил-6-трет-бутилфенол)), ионолом (4-метил-2,6-ди-трет-бутил-фенол) или другими антиоксидантами. Цис-1,4-полибутадиен осаждается этанолом (или водой) и сушится при 40оС. Полученный полимер характеризуется содержанием геля, которое в образцах цис-1,4-полибутадиена не превышает 0,05 % пир условии, что продолжительность полимеризации бутадиена-1,3 составляет не более 120-150 мин.

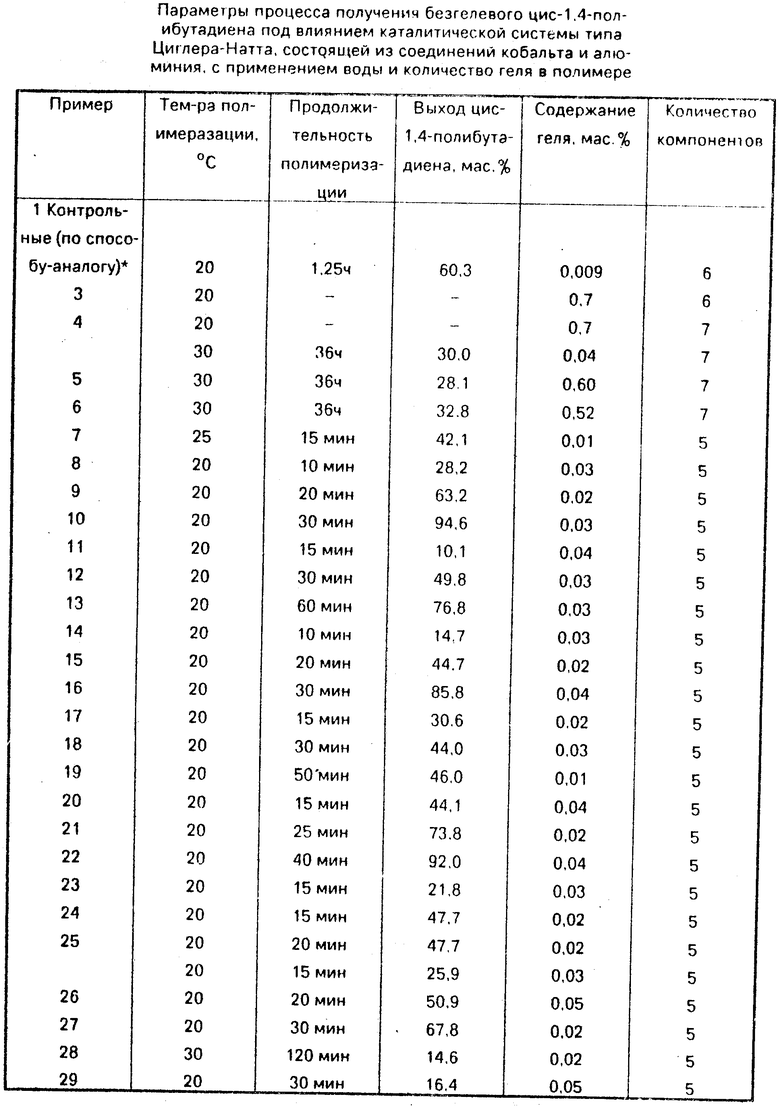

Указанные примеры приведены в таблице. Контрольные примеры 1-3 иллюстрируют условия синтеза цис-1,4-полибутадиена в соответствии со способом-аналогом и влияние этих условий на содержание геля в получаемом полимере.

П р и м е р 1 (контрольный). На первой стадии процесса смешивают 22,9 г бензола, содержащего 0,567 моль воды и 0,0118 ммоль октоата кобальта, растворенного в пентене-1 (1,88 мл раствора), затем добавляют 68,0 г бутадиена-1,3 153,0 г бутена-1 202,0 г бензола, 1,4183 ммоль диэтилалюминийхлорида, растворенного в бензоле (1,93 мл раствора). Концентрации и молярные соотношения компонентов в реакционной смеси следующие: (Со) = 3,5 ˙10-5 ммоль/мл; (H2O) = 0,0023 мас. % ; (С4Н6) = 15,2 мас. % ; Al/Со = 120; Н2О /Со= 48,0; С4Н6/Со = 1,07 ˙105. Полимеризацию проводят при 20оС. Обрыв процесса полимеризации и стабилизацию цис-1,4-полибутадиена осуществляют путем введения метанола и 2,6-ди-трет-бутил-4-метилфенола соответственно. Продолжительность полимеризации бутадиена-1,3 составляет 1,25 ч, выход полимера - 60,3 мас. % , содержание геля - 0,009 мас. % .

П р и м е р 2 (контрольный). На первой стадии процесса смешивают 19,9 г бензола, содержащего 0,546 ммоль воды и 67,5 г бутадиена-1,3. Затем вводят 1,95 мл (0,0138 ммоль) октоата кобальта, добавляют 153 г бутена-1, 210 г высушенного бензола и 3 мл (2,185 ммоль) диэтилалюминийхлорида. Концентрации и молярные соотношения компонентов в полимеризуемой смеси следующие: (Co)Co = 4,57 ˙10-5 ммоль/мл; (Н2О) = 0,0013 мас. % ; (С4Н6) = 17,9 мас. % ; Al/Co = 50; Н2О/Со = 21,6; С4Н6 = 105. Темпеpатура полимеризации бутадиена-1,3 составляет 20оС. Дезактивацию катализатора и стабилизацию полимера осуществляют также, как это указано в примере 1 (контрольном). Содержание геля в полученном цис-1,4-полибутадиене превышает 0,7% .

П р и м е р 3 (контрольный). Смешивают 15,0 г бензола, содержащего 0,333 ммоль воды, и 68,0 г бутадиена-1,3. Затем добавляют 2,45 мл (0,0154 ммоль) октоата кобальта, 154,0 г бутадиена-1 224,0 г бензола, 0,79 мл (0,578) ммоль) диэтилалюминийхлорида и 0,16 мл (0,192 ммоль) триэтилалюминия. Концентрации и молярные соотношения компонентов в реакционной смеси следующие: (Со) = 4,0 ˙ 10-5 ммоль/мл; (Н2О) = 0,0022 мас. % ; (С4Н6) = 14,8 мас. % ; Al/Co = 158; Н2О/Со = 40,1; С4Н6/Со = 9 ˙104. Полимеризацию осуществляют при 20оС. Дезактивацию катализатора и стабилизацию полимера проводят, как в примере 1 (контрольном). Содержание геля в полученном цис-1,4-полибутадиене составляет более 0,7% .

Процесс синтеза цис-1,4-полибутадиена, приведенный в примерах 1-3 (контрольных) способа-аналога, характеризуется двухстадийным введением растворителя. Общее число компонентов системы в примерах 1 и 2 равно 6, а в примере 3-7. Общее количество стадий при введении компонентов, которые указаны авторами заявки, в примерах 1 и 2 равно 6, в примере 3 - 7. Дополнительное количество стадий должно возникнуть при смешении низкокипящих компонентов, каковыми являются бутадиен-1,3 и бутен-1.

Контрольные примеры 4-6 иллюстpи- руют условия синтеза цис-1,4-полибутадиена в соответствии со способом-прототипом и их влияние на содержание геля в получаемом полимере.

П р и м е р 4. (контрольный). Способ осуществляют путем проведения непрерывного процесса полимеризации бутадиена-1,3 в бензольном растворе (содержание воды 0,0018 ммоль/мл). Катализатор формируют в отдельном аппарате. При получении катализатора к раствору мономера добавляют диэтилалюминийхлорид (112,5 ммоль на 30 л "шихты"); выдерживают смесь при 30оС в течение 4 мин. Приготовленный раствор охлаждают до -3оС, подают в полимеризатор, вводят октоат кобальта (0,40 ммоль); 1,5-циклооктадиен (94,3 ммоль), диаурил-3,3'-тиопропинат (6 ммоль). В полимеризуемой смеси концентрация и молярные соотношения компонентов составляют (Со) = 1,33 ˙10-5 ммоль/мл; (Н2О) = 0,0037 мас. % , (С4Н6) = 24,0 мас. % , Al/Cо = 280; Н2О/Со = 135; С4Н6/Со = 2,7 ˙ 105. Полимеризацию проводят при 30оС. В конце процесса в полимеризуемую смесь вводят 2,6-ди-трет-бутил-4-метилфенол и метанол. Выход цис-1,4-полибутадиена за 36ч составляет 30% ; содержание геля в образце полимера - 0,04 мас. % . Общее число компонентов системы равно 7, общее количество стадий при их введении - 8.

П р и м е р 5 (контрольный). К бензольному раствору бутадиена-1,3, содержащему 1,8 ммоль/л воды, добавляют 0,40 ммоль октоата кобальта (к 30 л. "шихты), выдерживают смесь при 30оС в течении 4 мин. Затем раствор охлаждают до -3оС, подают в полимеризатор, вводят 112,5 ммоль диэтилалюминийхлорида, 94,3 ммоль 1,5-циклоокта- диена и 6 ммоль диаурил-3,3'-тиопропионата. Концентрация и молярное соотношение компонентов в полимеризуемой смеси, а также температура полимеризации и условия выделения полимера такие же, как указано в примере 4 (контрольном). При осуществлении непрерывного процесса выход цис-1,4-полибутадиена за 36 ч составляет 25,5% , содержание геля - 0,60% . Общее число компонентов системы равно 7, общее количество стадий при их введении - 8.

П р и м е р 6 (контрольный). К бензольному раствору бутадиена-1,3, содержащему 1,8 ммоль/л воды, добавляют 112,5 ммоль диэтилалюминийхлорида (к 30 л "шихты"), выдерживают смесь при 30оС в течение 50 с. Затем раствор охлаждают до -3оС, подают в полимеризатор и вводят 0,40 ммоль октоата кобальта, 94,3 ммоль 1,5-циклооктадиена и 6 ммоль дилаурил-3,3-тиопропионата. Концентрации и молярные соотношения компонентов, температура полимеризации, обрыв процесса и стабилизация полимера аналогичны приведенным в примере 4 (контрольном). При осуществлении непрерывного процесса выход цис-1,4-полибутадиена составляет 29,7% , содержание геля в полученном образце - 0,52% . Общее число компонентов системы равно 7, общее количество стадий при их введении - 8.

Приведенные примеры 7-32 иллюстрируют данные, полученные при осуществлении предлагаемого способа.

П р и м е р 7. В реакционный сосуд вводят 150 ммоль высушенного над бутиллитием бутадиена-1,3, 63 мл толуола, содержащего 0,0846 ммоль воды, охлаждают до -8оС. Затем последовательно добавляют то-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2011655C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2074198C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЛИНЕЙНОГО И РАЗВЕТВЛЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2130036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2082721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2043367C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО 1,4-ЦИСПОЛИБУТАДИЕНА | 1998 |

|

RU2157818C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2065448C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 1998 |

|

RU2137545C1 |

| БИФУНКЦИОНАЛЬНЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ И СТАБИЛИЗАЦИИ ПОЛИБУТАДИЕНА | 1987 |

|

RU2030210C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2154071C2 |

Использование: стереорегулярный эластомер общего назначения. Сущность изобретения: компоненты каталитической системы - кобальторганическое соединение и алкилалюминийхлорид вводят последовательно в охлажденный до (-8) - (-78) С раствор бутадиена-1,3 в углеводородном растворителе, содержащем воду, с последующей полимеризацией полученной реакционной смеси при 20 - 30С в течение 10 - 150 мин. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА полимеризацией бутадиена-1,3 в присутствии каталитической системы кобальторганическое соединение-алкилалюминийхлорид в углеводородном растворителе, содержащем воду, дезактивацией катализатора, стабилизацией и выделением полимера, отличающийся тем, что компоненты каталитической системы кобальторганическое соединение-алкилалюминийхлорид вводят последовательно в охлажденный до -8 - -78oС раствор бутадиена-1,3 в углеводородном растворителе, содержащем воду, с последующей полимеризацией полученной реакционной смеси при 20 - 30oС в течение 10 - 150 мин.

Авторы

Даты

1994-01-15—Публикация

1992-03-04—Подача