Изобретение относится к промышленности синтетического каучука. Полученный в соответствии с изобретением цис-1,4-полибутадиен может использоваться как стереорегулярный эластомер общего назначения в шинной промышленности и в резинотехнических изделиях, а также в промышленности пластмасс для получения ударопрочного полистирола.

Известен способ получения безгелевого цис-1,4-полибутадиена полимеризацией бутадиена-1,3 при 20оС в углеводородном растворителе в присутствии катализатора-продукта взаимодействия соединений кобальта и алюминия с применением воды [1] . При осуществлении способа часть мономера, содержащего воду, смешивают с раствором соединения кобальта, затем к этой смеси добавляют высушенные бутадиен-1,3 и растворитель, а также реагент - ограничитель цепи и соединения алюминия. При этом в качестве кобальтового компонента катализатора используют соли органических кислот или комплексы кобальта. В качестве ограничителя роста цепи применяются α -олефины. Полимеризацию бутадиена-1,3 проводят при следующих молярных отношениях металлосодержащих компонентов катализатора и воды Н2О/Al = 0,1-0,6/1; Al/C4H6 = 0,00025-0,00200/1; Al/Co = 40-300 (предпочтительно 50-120). После введения перечисленных компонентов реакционной смеси полимеризацию бутадиена-1,3 осуществляют при 20оС. Продолжительность процесса составляет 25-90 мин, при степени конверсии мономера 30-90% . Для дезактивации катализатора (обрыва реакции полимеризации) в реакционную смесь добавляют этанол, затем вводят антиоксидант - 2,6-ди-трет-бутил-п-крезол и далее цис-1,4-полибутадиен осаждают этанолом. Полученный полимер характеризуется содержанием геля, которое в цис-1,4-полибутадиене составляет от 0,009 до 0,100 мас. % , если в качестве растворителя при полимеризации используют бензол. При применении в качестве растворителя циклогексана или смеси толуол-циклогексан полученный цис-1,4-полибутадиен характеризуется содержанием геля от 0,019 до 0,029% . Содержание геля может возрастать до более 0,7% , если изменять отношение Cl/Al, например, путем добавления триалкилалюминия в исходную реакционную смесь и/или последовательность введения компонентов катализатора.

Наиболее близким к изобретению по технической сущности и достигаемому результату является известный способ получения безгелевого цис-1,4-полибутадиена полимеризацией бутадиена-1,3 в среде углеводородного растворителя, содержащего воду, в присутствии катализатора, состоящего из соли кобальта и алкилалюминийхлорида [2] .

Способ заключается в проведении процесса полимеризации бутадиена-1,3 при температуре 30оС в инертном углеводородном растворителе (бензол, толуол и т. д. ) в присутствии диалкилалюминийгалогенида (диэтилалюминийхлорид, диизобутилалюминийхлорид и др. ), который добавляют к бутадиену-1,3 и растворителю, содержащему воду. Полученный раствор выдерживают при 10-50оС в течение промежутка времени от 2 мин до 2 ч. После охлаждения раствора до -3оС его подают в полимеризатор, затем с ним смешивают соединение кобальта, в качестве которого используют октоат, нафтенат, бензоат и другие соли. Далее в смесь вводят электродонорное соединение (дилаурил-3,3I-тиопропионат) и для регулирования молекулярной массы - несопряженный диен или олефин (1,5-циклооктадиен, аллен и т. д. ). Концентрация воды в полимеризуемой смеси составляет 0,0010-0,0100 мас. % [C4H6] более 3 мас. % [Cо] более 0,005 ммоль/моль С4Н6, [Al] = 0,5-50 ммоль/моль С4Н6, молярное отношение Al/Co более 15, температура полимеризации от 5 до 80оС. Способ позволяет получать полимер с высоким содержанием цис-1,4-звеньев. Изменение условий проведения процесса полимеризации приводит лишь к увеличению содержания геля в цис-1,4-полибутадиена и не сопровождается изменением содержания цис-1,4-звеньев.

Cпособ осуществляют путем проведения непрерывного процесса полимеризации при концентрации бутадиена-1,3 в смеси 24 мас. % . Процесс завершают через 36 ч, степень конверсии мономера составляет 25-30% . Дезактивацию катализатора проводят путем добавления метанола. Далее цис-1,4-полибутадиен стабилизируют антиоксидантом (2,6-ди-трет-бутилфенолом) и выделяют испарением непрореагировавшего мономера и растворителя. Получаемый полимер характеризуется содержанием геля 0,02-0,04 мас. % и цис-1,4-звеньев 97,6 мол. % .

Однако известный способ многокомпонентен и многостадиен, он требует последнего вывода электронодонорного соединения и регулятора молекулярной массы из возвратных продуктов (мономера и растворителя) и конечного продукта.

Техническая задача изобретения состоит в упрощении технологии путем уменьшения количества исходных компонентов и стадий процесса при сохранении низкого содержания геля в конечном продукте.

Указанный технический результат достигается тем, что в способе получения безгелевого цис-1,4-полибутадиена полимеризацией бутадиена-1,3 в среде углеводородного растворителя, содержащего воду, в присутствии катализатора, состоящего из соли кобальта и алкилалюминийхлорида, последние добавляют к 4,9-100 мас. % от исходного количества раствора бутадиена-1,3 в углеводородном растворителе, содержащем воду, охлажденного до минус 10 до минус 20оС, в полученную смесь вводят оставшееся количество охлажденного раствора бутадиена-1,3, повышают температуру до 20-30оС и затем проводят полимеризацию.

При проведении полимеризации используют следующую молярные отношения и концентрации компонентов: [Co] = 5 10-5 - 1,7 10-4 ммоль/мл, 0,024-0,132 ммоль/моль С4Н6, Al/Co = 50-70 (Н2О/Al)нач = 0,0057-3,08 (Н2О/Al)кон. = 0,057-3,08 [C4H6] = 10-15 мас. % [Толуол] = 3,1-8,5 % об. , [H2O] = 0,0071-0,047 мас. % .

Для получения полимера, содержащего 88-97% цис-1,4-звеньев, к 4,9-100% от исходного количества охлажденного до минус 10 минус 20оС раствора бутадиена-1,3 в углеводородном алифатическом растворителе (гексан, гептан, бензин, циклогексан, их смеси и др. ), содержащем воду, последовательно добавляют растворы соли кобальта (нафтенат, октоат, стеарат, ацетилацетонат и т. д. ) и алкилалюминийхлорида (диизобутилалюминийхлорид, диэтиалюминийхлорид, изобутилалюминийсесквихлорид, этилалюминийсесквихлорид и др. ) в толуоле. Далее к образовавшейся смеси добавляют оставшееся количество охлажденного раствора мономера в углеводородном растворителе, содержащем воду, и температуру повышают до 20-30оС.

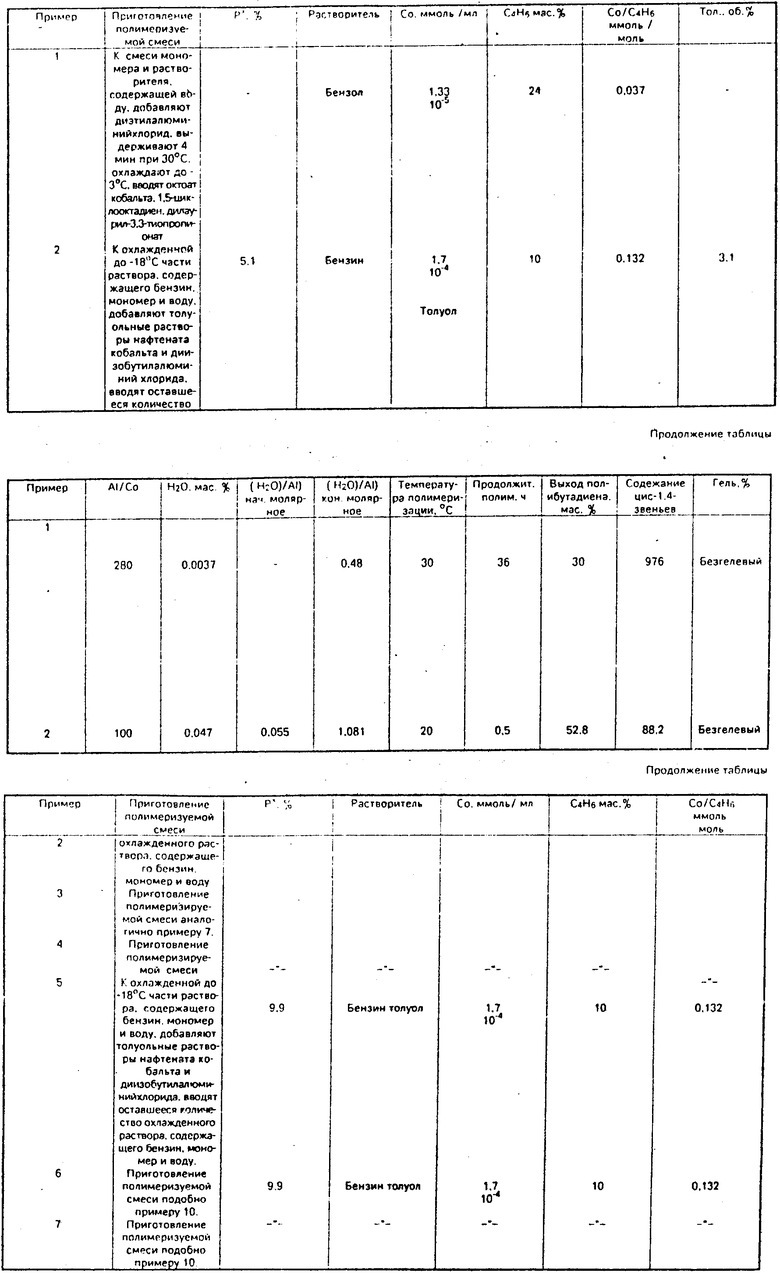

П р и м е р 1 (конг. ). Способ осуществляют путем проведения непрерывного процесса полимеризации бутадиена-1,3 в бензольном растворе, содержащем воду в количестве 0,0018 ммоль/мл. Катализатор формируют в отдельном реакторе. Для формирования катализатора к раствору мономера добавляют диэтилалюминийхлорид (112,5 ммоль на 30 л смеси растворителя и мономера), выдерживают полученный раствор при 30оС в течение 4 мин. Приготовленный раствор охлаждают до -3оС, подают в полимеризатор, вводят октоат кобальта (0,40 ммоль); 1,5-циклооктадиен (94,3 ммоль), дилаурил-3,3I-тиопропионат (6 моль). В полимеризуемой смеси концентрации и молярные отношения компонентов оставляют [CO] = 1,33 10-5 ммоль/мл, 0,037 ммоль/моль С4Н6, [H2O] = 0,0037 мас. % , [C4H6] = 24 мас. % ; Al/Co = 280; Н2О/Al = 0,48, С4Н6/Co = 2,7 104.

Полимеризацию проводят при 30оС. В конце процесса в полимеризуемую смесь вводят 2,6-ди-трет-бутил-4-метилфенол и метанол. Выход цис-1,4-полибутадиена за 36 ч составляет 30% , содержание геля в образце полимера 0,04 мас. % , цис-1,4-звеньев 97,6 моль. % .

П р и м е р 2. К охлажденному до -18оС раствору, содержащему 2,5 моль бутадиена-1,3, 1,7 мл бензина и 0,0363 ммоль воды 5,1 мас. % от общего количества раствора, последовательно добавляют толуольные растворы, содержащие 0,00658 ммоль нафтената кобальта (концентрация исходного раствора 0,0096 ммоль/мл) и 0,658 ммоль диизобутилалюминийхлорида (концентрация исходного раствора 1,394 ммоль/мл). В полученную смесь вводят так же охлажденный раствор, состоящий из 47,5 ммоль бутадиена-1,3, 31,6 мл бензина и 0,6752 ммоль воды. Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 1,7 10-4 моль/л, 0,132 ммоль/моль С4Н6; [C4H6] = 10 мас. % (Н2О/Al)нач. = 0,055, (Н2О/Al)кон = = 1,081, [тол. ] = 3,1 об. % [H2O] = 0,047 мас. % . Al/Co = 100.

Далее повышают температуру полимеризуемой смеси до 20оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Для дезактивации катализатора, выделения и стабилизации полимера добавляют этанол и антиоксидант НГ-2246, цис-1,4-полибутадиен сушат в вакууме при 40оС. Продолжительность полимеризации 30 мин, выход цис-1,4-полибутадиена 52,8 мас. % , содержание геля в образце составляет 0,01 мас. % , количество цис-1,4-звеньев 88,2 мол. % .

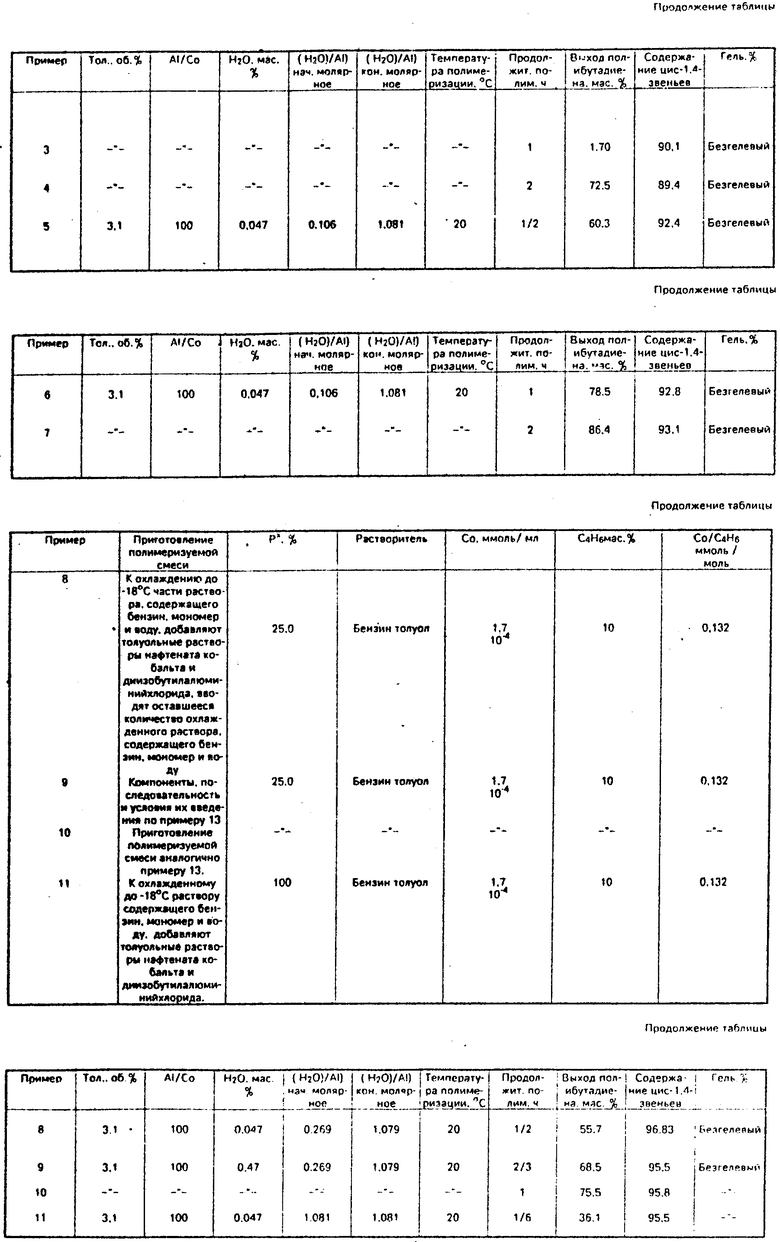

П р и м е р 3. Процесс осуществляют аналогично описанному в примере 2, за исключением того, что продолжительность полимеризации 60 мин, выход цис-1,4-полибутадиена 70,6 мас. % . Содержание цис-1,4-звеньев в полученном образце полимера составляет 90,1 мол. % .

П р и м е р 4. Процесс проводят подобно приведенному в примере 2, но при этом продолжительность полимеризации 120 мин, выход цис-1,4-полибутадиена 72,5 мас. % , содержание в образце полимера цис-1,4-звеньев составляет 89,4 мол. % .

П р и м е р 5. К охлажденному до -18оС раствору, содержащему 5 ммоль бутадиена-1,3, 3,3 ммл бензина и 0,0700 ммоль воды (9,9 мас. % от общего количества раствора), последовательно добавляют толуольные растворы, содержащие 0,00658 ммоль нафтената кобальта и 0,658 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0096 и 1,394 ммоль/мл соответственно). В полученную смесь вводят охлажденный раствор, содержащий 45 ммоль бутадиена-1,3, 30,0 мл бензина и 0,641 ммоль воды. Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 1,7 10-4 моль/л, 0,132 ммоль/моль С4Н6, [C4H6] = 10 мас. % [H2O] = 0,047 мас. % , (Н2О/Al)нач = 0,106, (Н2О/Al)кон = 1,081, [тол. ] = 3,1% , Al/Co = = 100. Затем повышают температуру до 20оС и при этой температуре проводят полимеризацию бутадиена-1,3. Продолжительность полимеризации 30 мин, выход цис-1,4-полибутадиена 60,3 мас. % , содержание цис-1,4-звеньев составляет 92,4 мол. % .

П р и м е р 6. Полимеризацию бутадиена-1,3 осуществляют в условиях, аналогичных приведенным в примере 5, за исключением того, что продолжительность процесса 60 мин, выход полимера - 78,5 мас. % , содержание цис-1,4-звеньев 92,8 мол. % .

П р и м е р 7. Полимеризацию бутадиена-1,3 проводят так же, как описано в примере 5, но при этом продолжительность процесса 120 мин, выход полимера 86,4 мас. % , содержание цис-1,4-звеньев составляет 93,1 мол. % .

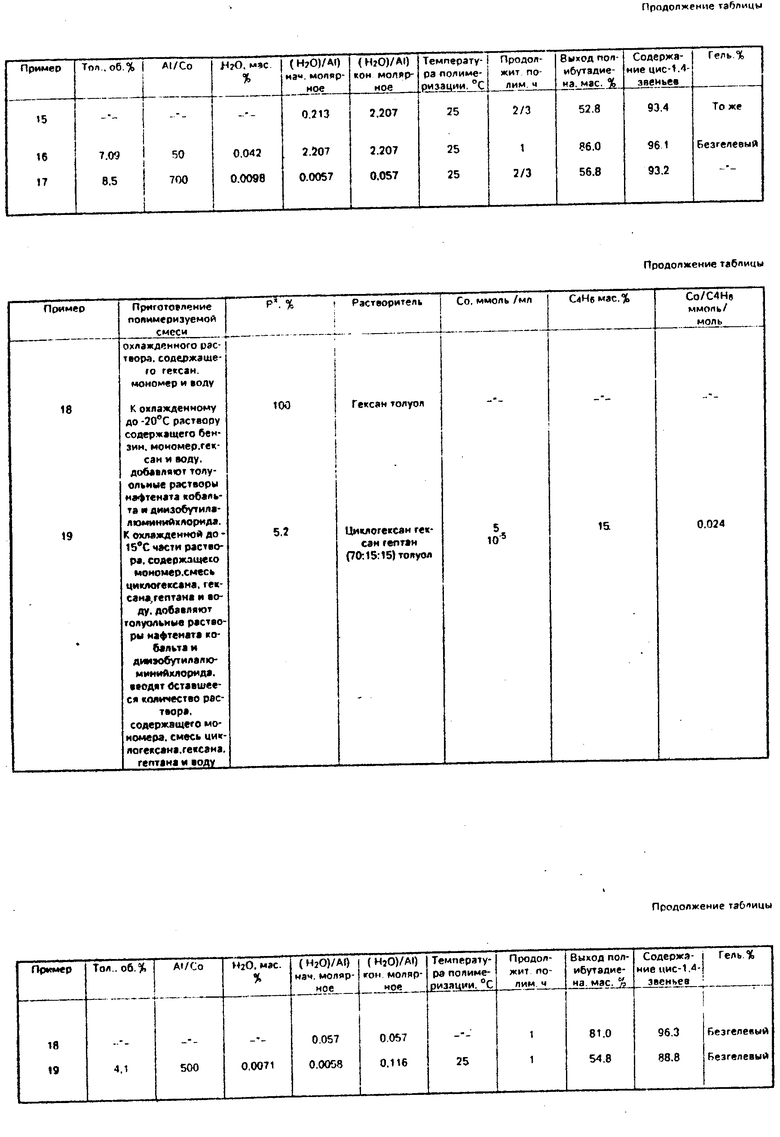

П р и м е р 8. К охлажденному до -18оС раствору, содержащему 12,5 ммоль бутадиена-1,3, 8,3 мл бензина и 0,177 ммоль воды (25,0 мас. % от общего количества раствора), последовательно добавляют толуольные растворы, содержащие 0,00658 ммоль нафтената кобальта и 0,658 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0096 и 1,394 ммоль/мл соответственно). Далее в полученную смесь вводят охлажденный раствор, содержащий 37,5 ммоль бутадиена-1,3, 25,0 мл бензина и 0,533 ммоль воды.

Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 1,7 10-4 моль/л, 0,132 ммоль/моль С4Н6, [C4H6] = 10 мас. % , [H2O] = 0,047 мас. % , (Н2О/Al)нач = 0,269, (Н2О/Al)кон = 1,079, [тол. ] = 3,1% , Al/Co = 100. Затем повышают температуру до 20оС и при этой температуре проводят полимеризацию бутадиена-1,3. Продолжительность полимеризации 30 мин, выход цис-1,4-полибутадиена 55,7 мас. % , содержание цис-1,4-звеньев составляет 96,3 мол. % .

П р и м е р 9. Полимеризацию бутадиена-1,3 осуществляют в условиях примера 8, однако при этом продолжительность процесса 40 мин, выход полимера 68,5 мас. % , содержание цис-1,4-звеньев составляет 95,5 мол. % .

П р и м е р 10. Полимеризацию бутадиена-1,3 проводят аналогично описанной в примере 8, за исключением того, что продолжительность процесса 60 мин, степень конверсии мономера 75,5 мас. % , содержание цис-1,4-звеньев в полимере 95,8 мол. % .

П р и м е р 11. К охлажденному до -18оС раствору, содержащему 50 ммоль бутадиена-1,3, 33,3 мл бензина и 0,711 ммоль воды, последовательно добавляют толуольные растворы, содержащие 0,00658 ммоль нафтената кобальта и 0,658 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0096 и 1,394 ммоль/мл соответственно). Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 1,7 10-4 моль/л, 0,132 ммоль/моль С4Н6; [C4H6] = 10 мас. % [H2O] = 0,047 мас. % , [тол. ] = 3,1 об. % , Н2О/Al = 1,081, Al/Co = 100. Далее повышают температуру полимеризуемой смеси до 20оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность процесса 10 мин, выход полимера - 36,1 мас. % , содержание цис-1,4-звеньев составляет 95,5 мол. % .

П р и м е р 12. Проводят все операции по примеру 11, с тем отличием, что продолжительность полимеризации 15 мин, выход цис-1,4-полибутадиена 71,2 мас. % . Содержание цис-1,4-звеньев в полимере составляет 96,9 мол. % .

П р и м е р 13. Полимеризацию бутадиена-1,3 осуществляют в условиях примера 11, за исключением того, что продолжительность полимеризации 30 мин, выход цис-1,4-полибутадиена 93,8 мас. % . Содержание цис-1,4-звеньев составляет 96,2 мас. % .

П р и м е р 14. К охлажденному до -10оС раствору, содержащему 2,5 ммоль бутадиена-1,3, 1 мл гексана и 0,0199 ммоль воды (4,9 мас. % от общего количества раствора), последовательно добавляют толуольные растворы, содержащие 0,00374 ммоль октоата кобальта и 0,187 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0032 и 0,207 ммоль/мл соответственно). Далее вводят таким же образом охлажденный раствор, содержащий 47,5 ммоль бутадиена-1,3; 19,7 мл гексана и 0,393 ммоль воды. Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 1,4 10-4моль/л, 0,075 ммоль/моль С4Н6, [C4H6] = 15 мас. % , [тол] = 7,09 об. % , Al/Со= 50, (Н2О/Al)нач. = 0,106, (Н2О/Al)кон= 2,208; [H2O] = 0,041 мас. % . Затем повышают температуру до 25оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность полимеризации 30 мин, выход полимера 50,2 мас. % , содержание цис-1,4-звеньев составляет 90,3 мол. % .

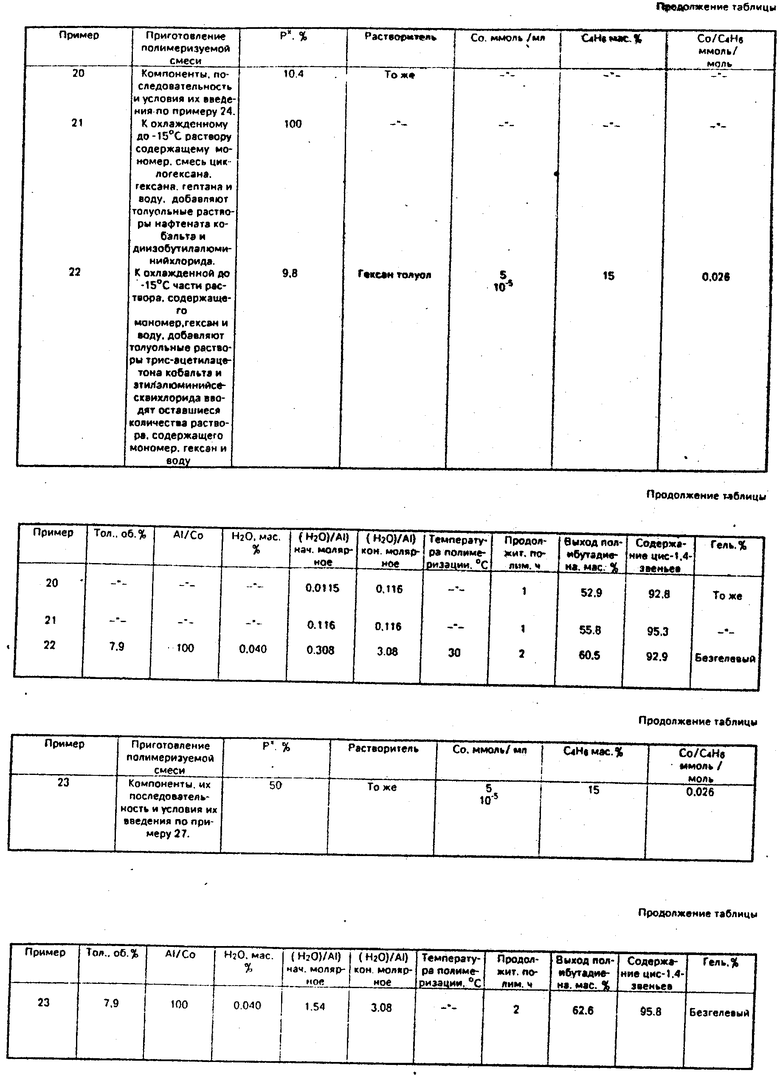

П р и м е р 15. К охлажденному до -10оС раствору, содержащему 5 ммоль бутадиена-1,3, 2 мл гексана и 0,0411 ммоль воды (9,7 мас. % , от общего количества раствора), последовательно добавляют толуольные растворы, содержащие 0,00374 ммоль октоата кобальта и 0,187 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0032 и 0,207 ммоль/мл соответственно). Далее вводят таким же образом охлажденный раствор, содержащий 45 ммоль бутадиена-1,3. 18,7 мл гексана и 0,3729 ммоль воды. Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 1,4 10-4 моль/л, 0,075 ммоль/моль С4Н6, [C4H6] = 15 мас. % , [тол] = 7,09 об. % , [H2O] = 0,042 мас. % , (Н2О/Al)нач= 0,213, (Н2О/Al)кон= 2,207, Al/Co= 50. Затем повышают температуру до 25оС и при этой температуре проводят полимеризацию бутадиена-1,3. Продолжительность полимеризации 40 мин, выход цис-1,4-полибутадиена 52,8 мас. % , содержание цис-1,4-звеньев составляет 93,4 мол. % .

П р и м е р 16. К охлажденному до -10оС раствору, содержащему 50 ммоль бутадиена-1,3, 20,7 мл гексана и 0,4128 ммоль воды, последовательно добавляют толуольные растворы, содержащие 0,00374 ммоль октоата кобальта и 0,187 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0032 и 0,207 ммоль/мл соответственно). Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [CO] = 1,4 10-4 моль/л, 0,075 ммоль/моль С4Н6, [C4H6] = 15 мас. % , [H2O] = 0,042 мас. % , [тол. ] = 7,09 об. % , Al/Co= 50, Н2О/Al= 2,207. Далее повышают температуру до 25оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность процесса 60 мин, выход полимера 86,0% . Содержание цис-1,4-звеньев составляет 96,1 мол. % .

П р и м е р 17. К охлажденному до -20оС раствору, содержащему 5 ммоль бутадиена-1,3, 2,4 мл гексана и 0,011 ммоль воды (10,0 мас. % от общего количества раствора), последовательно добавляют толуольные растворы, содержащие 0,00276 ммоль нафтената кобальта и 1,932 ммоль диизобутилалюминийхлорида (концентрация исходных растворов 0,0032 и 1,394 ммоль/мл соответственно). Затем вводят охлажденный таким же образом раствор, содержащий 45 ммоль бутадиена-1,3, 21,5 мл гексана и 0,0992 ммоль воды, повышают температуру до 25оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 9 10-5моль/л, 0,055 ммоль/моль С4Н6; [C4H6] = 13 мас. % , [H2O] = 0,0098 мас. % , [тол] = 8,5 об. % , Al/Co= 700, (Н2О/Al)нач= 0,0057, (Н2О/Al)кон= 0,057. Далее повышают температуру до 25оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность реакции 40 мин, выход полимера 56,8 мас. % . Содержание цис-1,4-звеньев составляет 93,2 мол. % .

П р и м е р 18. К охлажденному до -20оС раствору, содержащему 50 ммоль бутадиена-1,3, 23,9 мл гексана и 0,1103 ммоль воды, добавляют толуольные растворы, содержащие 0,00276 ммоль нафтената кобальта и 1,932 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0032 и 1,394 ммоль/мл соответственно). Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 9 10-5 моль/л, 0,055 ммоль/моль С4Н6, [C4H6] = 13 мас. % , [H2O] = 0,0098 мас. % , [тол. ] = 8,5 об. % , Al/Co= 700, Н2О/Al= 0,057. Далее повышает температуру до 25оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность процесса 60 мин, выход полимера 81,0 мас. % . Содержание цис-1,4-звеньев составляет 96,3 мол. % .

П р и м е р 19. К охлажденному до -15оС раствору, содержащему 2,5 ммоль бутадиена-1,3, 1 мл смеси, состоящей из 70 об. % циклогексана, 15 об. % гексана, 15 об. % гептана и 0,0035 ммоль воды (5,2 мас. % от общего количества раствора), последовательно добавляют толуольные растворы, содержащие 0,00122 ммоль нафтената кобальта и 0,610 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0032 и 1,020 ммоль/мл соответственно). Затем в полученную смесь вводят так же охлажденный раствор, содержащий 47,5 ммоль бутадиена-1,3, 18,2 мл смеси, состоящей из 70 об. % циклогексана, 15 об. % гексана, 15 об. % гептана и 0,0675 ммоль воды. Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 5 10-5 моль/л, 0,024 ммоль/моль С4Н6, [C4H6] = 15 мас. % , [H2O] = 0,0071 мас. % , [тол. ] = 4,1 об. % , Al/Co= 500, (Н2О/Al)нач. = 0,0058, (Н2О/Al)кон= 0,116. Далее повышают температуру до 25оС и при этой температуре осуществляют полимеризацию бутадиена-1,3.

Продолжительность полимеризации 60 мин, выход полимера 54,8 мас. % . Содержание цис-1,4-звеньев составляет 88,8 мол. % .

П р и м е р 20. К охлажденному до -15оС раствору, содержащему 5 ммоль бутадиена-1,3, 2 мл смеси, состоящей из 70 об. % циклогексана, 15 об. % гексана, 15 об. % гептана и 0,0070 ммоль воды (10,4 мас. % от общего количества раствора), последовательно добавляют толуольные растворы, содержащие 0,00122 ммоль нафтената кобальта и 0,610 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0032 и 1,020 ммоль/мл соответственно). Затем в полученную смесь вводят таким же образом охлажденный раствор, содержащий 45 ммоль бутадиена-1,3, 17,2 мл смеси, состоящей из 70 об. % циклогексана, 15 об. % гексана, 15 об. % гептана и 0,0640 ммоль воды. Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 5 10-5 моль/л, 0,024 ммоль/моль С4Н6; [C4H6] = 15 мас. % , [H2O] = 0,0071 мас. % , [тол] = 4,1 об. % , Al/Co= 500, (Н2О/Al)нач. = 0,0115, (Н2О/Al)кон. = 0,116. Далее повышают температуру до 25оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность процесса 60 мин, выход полимера 52,9 мас. % , содержание цис-1,4-звеньев в образце составляет 92,8 мол. % .

П р и м е р 21. К охлажденному до -15оС раствору, содержащему 50 ммоль бутадиена-1,3, 19,2 мл смеси, состоящий из 70 об. % циклогексана, 15 об. % гексана, 15 об. % гептана и 0,071 ммоль воды, последовательно добавляют толуольные растворы, содержащие 0,00122 ммоль нафтената кобальта и 0,610 ммоль диизобутилалюминийхлорида (концентрации исходных растворов 0,0032 и 1,020 ммоль/мл соответственно). Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 5 10-5 моль/л, 0,024 ммоль/моль С4Н6, [C4H6] = 15 мас. % , [H2O] = 0,0071 мас. % , [тол. ] = 4,1 об. % , Al/Co= 500, Н2О/Al= 0,116. Далее повышают температуру до 25оС и при этой температуре проводят полимеризацию бутадиена-1,3. Продолжительность полимеризации 60 мин, выход цис-1,4-полибутадиена 55,8 мас. % , содержание цис-1,4-звеньев составляет 95,3 мол. % .

П р и м е р 22. К охлажденному до -15оС раствору, содержащему 5 ммоль бутадиена-1,3, 2 мл гексана и 0,04 ммоль воды (9,8 мас. % от общего количества раствора), последовательно добавляют толуольные растворы, содержащие 0,0013 ммоль трис-ацетилацетоната кобальта и 0,130 ммоль этилалюминийсесквихлорида (концентрации исходных растворов 0,0025 и 0,081 ммоль/мл соответственно). Затем в полученную смесь вводят охлажденный раствор, содержащий 45 ммоль бутадиена-1,3, 18,4 мл гексана и 0,360 ммоль воды. Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 5 10-5 моль/л, 0,026 ммоль/моль С4Н6, [C4H6] = 15 мас. % , [H2O] = 0,040 мас. % , [тол. ] = 7,9 об. % , Al/Co= 100, (Н2О/Al)нач. = 0,308, (Н2О/Al)кон. = 3,08. Далее повышают температуру до 30оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность процесса 120 мин, выход полимера 60,5 мас. % , содержание цис-1,4-звеньев в полибутадиене составляет 92,9 мол. % .

П р и м е р 23. К охлажденной до -15оС смеси, содержащей 25 ммоль бутадиена-1,3, 10,2 мл гексана и 0,20 ммоль воды, добавляют толуольные растворы, содержащие 0,0013 ммоль трис-ацетилацетоната кобальта и 0,130 ммоль этилалюминийсесквихлорида (концентрации исходных растворов 0,0025 и 0,081 ммоль/мл соответственно). Затем вводят охлажденный раствор, содержащий 25 ммоль бутадиена-1,3, 10,2 мл гексана и 0,20 ммоль воды.

Концентрации и молярные отношения компонентов в полимеризуемой смеси следующие: [Co] = 5 10-5 моль/л, 0,026 ммоль/моль С4Н6; [C4H6] = 15 мас. % , [H2O] = 0,040 мас. % , [тол. ] = 7,9 об. % , Al/Co= 100, (Н2О/Al)нач. = 1,54, (Н2О/Al)кон. = 3,08. Далее повышают температуру до 30оС и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность полимеризации 120 мин, выход полимера 62,6 мас. % , содержание цис-1,4-звеньев составляет 95,8 мол. % .

Условия примеров и свойства продукта приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2074198C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЛИНЕЙНОГО И РАЗВЕТВЛЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2130036C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2005725C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 1998 |

|

RU2137545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2157819C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО 1,4-ЦИСПОЛИБУТАДИЕНА | 1998 |

|

RU2157818C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2154071C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2109758C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА-1,3 | 1994 |

|

RU2057756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2068852C1 |

Использование: промышленность синтетического каучука. Сущность изобретения: проводят полимеризацию бутадиена-1,3 в среде углеводородного растворителя, содержащего воду, в присутствии катализатора, который состоит из соли кобальта и алкилалюминийхлорида. Компоненты катализатора вводят в 4,9 - 100% от исходного количества раствора бутадиена-1,3, охлажденного до (-10) - (-20) С. В смесь вводят оставшееся количество охлажденного раствора и повышают температуру до 20 - 30С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА полимеризацией бутадиена-1,3 в среде углеводородного растворителя, содержащего воду, в присутствии катализатора, состоящего из соли кобальта и алкилалюминийхлорида, отличающийся тем, что соль кобальта и алкилалюминийхлорид добавляют к 4,9 - 100 мас. % от исходного количества раствора бутадиена-1,3 в углеводородном растворителе, содержащем воду, охлажденного до (-10) -- (-20)oС, в полученную смесь вводят оставшееся количество охлажденного раствора бутадиена-1,3, повышают температуру до 20 - 30oС и затем проводят полимеризацию.

Авторы

Даты

1994-04-30—Публикация

1992-12-23—Подача