Изобретение относится к получению цис-бутадиенового каучука, который может быть использован в производстве шин, резинотехнических изделий, ударопрочного полистирола и АБС-пластиков.

Известен способ получения цис-1,4-полибутадиена полимеризацией бутадиена в присутствии катализатора, полученного из галогенсодержащего алюминийорганического соединения и соединения кобальта, характеризующийся тем, что бутадиен смешивают с инертным органическим растворителем, в полученном растворе регулируют содержание воды, к полученному раствору добавляют галогенсодержащее алюминийорганическое соединение и полученный смешанный раствор выдерживают при 10-50оС в течение 2 мин 2 ч, добавляют соединение кобальта и проводят полимеризацию бутадиена [1]

Синтезируемый цис-1,4-полибутадиен содержит более 0,02% геля и имеет высокую молекулярную массу, вследствие чего происходит зарастание стенок реактора нерастворимым полимером.

Наиболее близким к изобретению по технической сущности и достигаемому результату является известный способ получения цис-1,4-полибутадиена с полимеризацией бутадиена в среде углеводородного растворителя в присутствии катализатора, кобальторганического соединения, алкилалюминийхлорида общей формулы RnAlCl3-n, где R C2-C4-алкил, n1,5-2, воды и модифицирующей добавки [2]

Содержание геля в получаемом полимере 0,02-0,04% Способ требует многостадийного введения компонентов катализатора.

Техническая задача изобретения регулирование молекулярной массы полимера, снижение содержания геля и предотвращение зарастания полимером стенок аппарата.

Указанный технический результат достигается тем, что в способе получения цис-1,4-полибутадиена полимеризацией бутадиена в среде углеводородного растворителя в присутствии катализатора, состоящего из кобальторганического соединения, алкилалюминийхлорида общей формулы RnAlCl3-n, где R С2-С4-алкил, n 1,5-2, воды и модифицирующей добавки, в качестве модифицирующей добавки используют алкилалюминаты щелочных металлов общей формулы R2IAlOMe, где RI С2-С4-алкил, Me Li, Na, K, при молярном отношении R2IAlOMe:RnAlCl3-n от 0,01:1 до 0,15:1.

Применение алкилалюминатов щелочных металлов позволяет в широких пределах регулировать молекулярную массу полибутадиена и его вязкость по Муни, что дает возможность осуществлять целенаправленный синтез полимера с улучшенным комплексом пластоэластических и технологических свойств. Содержание геля в полибутадиене составляет при этом 0-0,015% а зарастание стенок аппарата нерастворимым полимером резко замедляется.

В качестве растворителя используют толуол, циклогексан, бензин, бутилены или их смеси. Концентрация бутадиена составляет 10-20 мас. В качестве катализатора применяют продукт взаимодействия растворов соединения кобальта (нафтената, ксантогената, крезилдитиофосфата), алкилалюминийхлорида и алкилалюмината щелочного металла в присутствии воды, которые раздельно вводят в раствор бутадиена (шихту) в атмосфере сухого азота или аргона. Концентрация соединения кобальта в растворе более или равно 1х105 моль/л, мольное отношение Al:Co может изменяться от 50:1 до 400:1, H2O:Al от 0,05:1 до 0,5:1.

Взаимодействие компонентов каталитической системы проводят при температуре от -30 до +20оС, полимеризацию при температуре от 20 до 60оС в течение 0,5-4 ч. После окончания процесса в реакционную смесь вводят раствор 2,6-ди-трет-бутил-п-крезола (ионола) в изопропаноле в количестве 1% на полимер для дезактивации катализатора и стабилизации полимера. Полимер выделяют изопропанолом или методом водной дегазации и сушат в вакууме при 40оС или на горячих вальцах,

П р и м е р 1 (контрольный). В стеклянную ампулу загружают 50 мл раствора бутадиена в толуоле, содержащего 5 г бутадиена и 0,002 мас. воды и при (-30)оС в нее подают 1 мл толуольного раствора этилалюминийсесквихлорида (ЭАСХ) с концентрацией 0,25 моль/л и 1 мл раствора нафтената кобальта с концентрацией 0,0025 моль/л. Ампулу запаивают и помещают в термостат. Полимеризацию проводят при 20оС в течение 3 ч. Ампулу вскрывают, содержимое дезактивируют введением раствора ионола в изопропаноле в количестве 1% на полимер. Полимер выделяют изопропанолом и сушат в вакууме при 40оС в течение 8 ч.

П р и м е р 2 (контрольный). Раствор бутадиена в толуоле и компоненты каталитической системы загружают в количествах и в условиях, как это описано в примере 1, дополнительно вводя в раствор 1 мл толуольного раствора диизобутилалюмината лития (ДИБАЛ) с концентрацией 0,00125 моль/л. Полимеризацию, дезактивацию, выделение и сушку полимера проводят, как указано в примере 1.

П р и м е р ы 3-11. Опыты осуществляют, как описано в примере 2, варьируя количество ЭАСХ и ДИБАЛ.

П р и м е р ы 12-15. Опыты проводят, как описано в примерах 1-2, с использованием изопропилксантогената кобальта и ЭАСХ при концентрации воды в шихте 0,001 мас. изменяя количества компонентов катализатора и температуру полимеризации. В примере 12 (контрольном) алкилалюминат не применяется, в примерах 13-14 используется ДИБАЛ, в примере 15 диэтилалюминат натрия.

П р и м е р ы 16-17. Опыты осуществляют, как описано в примерах 1-2, под действием каталитической системы нафтенат кобальта диизобутилалюминийхлорид (ДИБАХ) при 40оС и концентрации воды в шихте 0,004 мас. В примере 16 (контрольном) модифицирующая добавка не используется, в примере 17 диизобутилалюминат калия (ДИБАК).

П р и м е р ы 18-20. Опыты проводят, как описано в примерах 1-2, в присутствии катализатора, состоящего из крезилдитиофосфата кобальта и ДИБАХ, при концентрации воды в шихте 0,011 мас. изменяя концентрацию бутадиена и количества компонентов катализатора. Температура смешивания компонентов 0оС. Растворителем процесса служит смесь состава, мас. циклогексан 60; бензин 20; толуол 20. В примере 18 (контрольном) алкилалюминат не применяется, в примерах 19-20 используется ДИБАК.

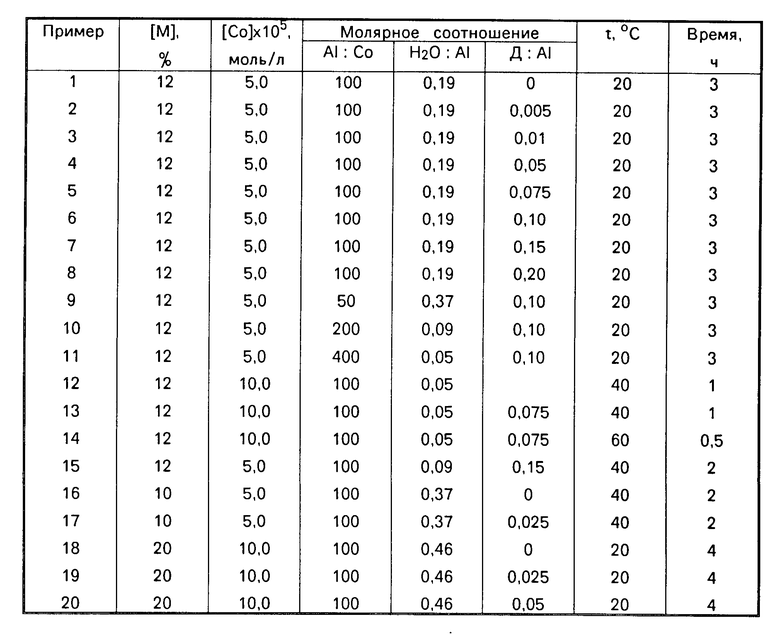

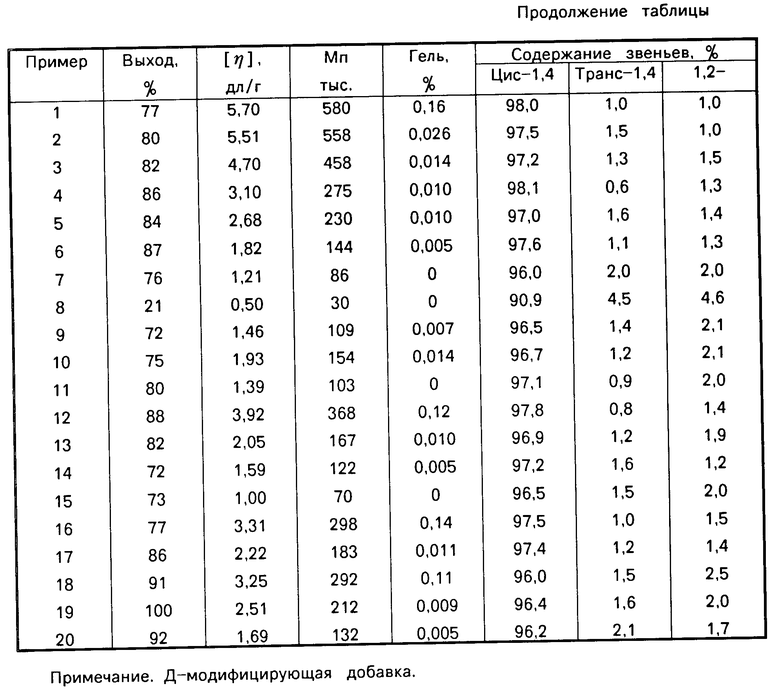

Условия полимеризации и свойства полимеров по примерам 1-20 приведены в таблице.

Как следует из таблицы, алкилалюминаты щелочных металлов являются эффективными регуляторами молекулярной массы цис-1,4-полибутадиена, применение которых приводит к полимерам с содержанием геля менее 0,015% При уменьшении отношения R2AlOM2:RnAlCl3-n ниже 0,01:1 (пример 2) происходит увеличение количества геля в полимере, при отношении более 0,15:1 (пример 8) падает выход полимера и образуется низкомолекулярный полибутадиен ( [η] < 1,0), содержащий менее 96% цис-1, 4-звеньев.

П р и м е р 21 (контрольный). В стальной реактор объемом 5 л при перемешивании загружают 4 л раствора бутадиена в толуоле, содержащего 400 г бутадиена и 0,0035 мас. воды и при 20оС в шихту подают 20 мл толуольного раствора ДИБАХ (С 1 моль/л) и 10 мл раствора нафтената кобальта (С 0,02 моль/л). [M] 12 мас. [Co] 5 х 10-5 моль/л, Al/Co 100, H2O:Al 0,325. Температуру в аппарате поднимают до 30оС и ведут процесс при этой температуре в течение 3 ч. Полимеризат дезактивируют изопропиловым спиртом, полимер выделяют спиртом и сушат на горячих вальцах с добавкой 1% ионола. Выход полибутадиена составляет 78% Характеристика полимера: [η] 2,05 дл/г,  121,000,

121,000,  = 354,000,

= 354,000,  /

/ 2,92, вязкость по Муни при 10

2,92, вязкость по Муни при 10 С 46, содержание геля 0,031% Количество нерастворимого полимера, извлеченного при вскрытии и чистке аппарата, составляет 4 г (1% от мономера).

С 46, содержание геля 0,031% Количество нерастворимого полимера, извлеченного при вскрытии и чистке аппарата, составляет 4 г (1% от мономера).

При проведении в указанных условиях серии из 10 опытов имеет место проскок геля из аппарата и его содержание в полимере возрастает до 0,2% а количество извлеченного из аппарата нерастворимого полимера составляет 60 г (1,5% от общей загрузки мономера).

П р и м е р 22 (контрольный). В реактор объемом 5 л подают 500 мл бутадиена (325 г) 5 х 10-4 моля воды, 2,5 х 10-3 моля анизола и перемешивают при 30оС в течение 30 мин. Затем добавляют в содержимое реактора 3 х 10-6 моля нафтената кобальта, 2,4 х 10-2 моля циклооктадиена 1,5 и 2,25 х 10-3 моля диэтилалюминийхлорида. Условия опыта: [Co] 6 х 10-6 моль/л, Al/Co 750, анизол, Al 1,11, H2O:Al 0,22. Полимеризацию проводят при 30оС в течение 30 мин и обрывают процесс 5 мл метанола, содержащего 1% ионола. Полимер выделяют изопропанолом и сушат в вакууме при 40оС в течение 8 ч. Выход полибутадиена 25 г (7,7%).

Характеристика полимера: [η] 2,4 дл/г, содержание цис-1,4 97,0% транс 1,4 1,0% и 1,2-звеньев 20%  125000,

125000,  405000,

405000,  /

/ = 3,24, вязкость по Муни при 100оС С 64, содержание геля 0,022% Количество нерастворимого полимера, извлеченного из аппарата, составляет 0,8 г (0,25% от мономера).

= 3,24, вязкость по Муни при 100оС С 64, содержание геля 0,022% Количество нерастворимого полимера, извлеченного из аппарата, составляет 0,8 г (0,25% от мономера).

После проведения в указанных условиях серии из 10 опытов количество геля в полимере составляет 0,030% а его содержание в аппарате 11 г (0,34% от общей загрузки мономера).

П р и м е р 23. Полимеризацию проводят, как описано в примере 21, вводя в состав катализатора 10 мл раствора ДИБАК /с 0,02 моль/л, ДИБАК:ДИБАХ 0,01. С выходом 80% получают полимер, имеющий [η] 1,82 дл/г,  = 119,000,

= 119,000,  327,000,

327,000,  /

/ 2,75, вязкость по Муни при 100оС 41, содержание геля 0,0011% Нерастворимый полимер на стенках аппарата отсутствует.

2,75, вязкость по Муни при 100оС 41, содержание геля 0,0011% Нерастворимый полимер на стенках аппарата отсутствует.

При проведении в указанных условиях серии из 10 опытов получают полимер, содержащий 0,014% геля. Количество нерастворимого полимера в аппарате составляет 1 г (0,025% от загрузки мономера).

П р и м е р 24. В стальном аппарате объемом 60 л проводят серию из 20 опытов, как описано в примере 21. В качестве растворителя используют смесь толуола с 2,6% бутиленовой фракции, состав которой мас. бутен-1 35, цис-бутен-2 52, транс-бутен-2 13.

Загрузка реагентов (на 1 опыт):

растворитель 35,3 кг

бутадиен 4,8 кг

ДИБАХ 240 мл (С 1 моль/л)

нафтенат кобальта 120 мл (С 0,02 моль/л).

ДИБАК 120 мл (С 0,02 моль/л)

Условия опытов: [M] 12 мас. [Co] 5 х 10-5 моль/л, Al/Co 100, H2O 0,0032-0,0038 мас. H2O:Al 0,3-0,35, ДИБАК:ДИБАХ 0,01.

После окончания полимеризации раствор полимера передавливают в соседний аппарат и дезактивируют 5 л раствора изопропанола в толуоле, содержащего 1% ионола (на полимер). Полимер выделяют методом водной дегазации и сушат на вальцах. Выход полибутадиена 70-80%

Характеристика образцов полимера: содержание цис-1,4-звеньев 97-98% [η] 1,7-2,0 дл/г,  = 90000-100000,

= 90000-100000,  300000-350000,

300000-350000,  /

/ 3,4-3,6, вязкость по Муни при 100оС 30-42.

3,4-3,6, вязкость по Муни при 100оС 30-42.

Содержание геля 0,005-0,010%

Количество нерастворимого полимера после проведения серии полимеризаций в аппарате-полимеризаторе составляет 0,02 кг (0,02% от общей загрузки мономера), в аппарате для дезактивации отсутствие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2005725C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2109756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2109758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2082721C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2011655C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 2000 |

|

RU2181363C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2074198C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЛИНЕЙНОГО И РАЗВЕТВЛЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2130036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2065448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТИДИЕНА | 1995 |

|

RU2125578C1 |

Использование изобретения: промышленность синтетического каучука. Сущность изобретения: бутадиен полимеризуют в среде углеводородного растворителя в присутствии катализатора, состоящего из кобальторганического соединения, соединения формулы RnAlCl3-n, где R C2-C4 -алкил, n 1,5-2, воды и алкилалюмината формулы R′AlOMe , где R C2-C4 алкил, Ме 0к, Nа, Li. RnAlCl3-n R′AlOMe от 0,01 1 до 0,15 1 (мол./мол.). 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА полимеризацией бутадиена в среде углеводородного растворителя в присутствии катализатора, состоящего из кобальторганического соединения, алкилалюминийхлорида общей формулы RnAlCl3-n где R C2 C4-алкил, n 1,5 - 2, воды и модифицирующей добавки, отличающийся тем, что в качестве модифицирующей добавки используют алкилалюминаты щелочных металлов общей формулы R

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-09-10—Публикация

1992-06-30—Подача