Изобретение относится к способам получения безгелевого 1,4-цисполибутадиена полимеризацией бутадиена-1,3 в алифатическом растворителе под действием катализатора, содержащего соединение кобальта, алкилалюминийхлорид и воду, дезактивацией катализатора, стабилизацией, выделением полимера известными приемами.

Способ может найти применение в нефтехимической промышленности. Полимер, синтезированный в соответствии с данным способом, может использоваться в производстве шин, резино-технических изделий, в промышленности пластмасс для получения ударопрочного полистирола.

Как известно, при полимеризации бутадиена-1,3 под действием каталитических систем, содержащих соединение кобальта и диалкилалюминийхлорид, в качестве сокатализатора используется вода. Вода вводится в виде гомогенного раствора в углеводородном растворителе или смеси мономера и растворителя. При проведении полимеризации в среде ароматических углеводородов /бензол, толуол/ требуется более низкая концентрация воды, чем в среде алифатических /гексан, бензин и др./, для получения высокомолекулярного полибутадиена.

Известен способ получения 1,4-цисполибутадиена в среде бензина [1] /Туров Б.С., Родионова Т.А. Влияние природы растворителя на процесс стереоспецифической полимеризации бутадиена под действием кобальтовой каталитической системы//Химия и химическая технология. Труды Ярославского технологического института. Т. 28. 1972, с. 9-13/. Согласно этому способу в реакционный сосуд для создания необходимой концентрации воды вводится высушенный и увлажненный раствор бутадиена-1,3 в бензине, при 20oC добавляются толуольные растворы диизобутилалюминийхлорида и нафтената кобальта и при указанной температуре осуществляется полимеризация. Полимер выделяется осаждением этиловым спиртом, содержащим антиоксидант - фенил -β- нафтиламин /неозон "Д"/, и сушится в вакууме при комнатной температуре. Концентрация нафтената кобальта составляет 0,0019% мол., а диизобутилалюминийхлорида /ДИБАХ/ - 0,46% мол. по отношению к бутадиену - 1,3 /2,5•10-5 и 6,15•10-3 моль/л соответственно/, ДИБАХ/нафтенат Co = 240 /мол./; [C4H6] = 10,4% мас. /1,34 моль/л/ в полимеризуемой смеси. Для получения высокомолекулярного полибутадиена /  ≈ 250000/ концентрация воды в полимеризуемой смеси должна составлять не менее 0,008% мас. В работе [1] не приводятся данные по содержанию геля в полученном полимере, однако, как известно из других литературных источников, при комнатной температуре в отсутствие специальных добавок наблюдается процесс гелеобразования.

≈ 250000/ концентрация воды в полимеризуемой смеси должна составлять не менее 0,008% мас. В работе [1] не приводятся данные по содержанию геля в полученном полимере, однако, как известно из других литературных источников, при комнатной температуре в отсутствие специальных добавок наблюдается процесс гелеобразования.

Наиболее близким к предполагаемому изобретению по технической сущности является способ получения безгелевого 1,4-цисполибутадиена [2] /Патент RU N 2011655 C1, оп. 05.03.94/. В соответствии с этим способом полимеризация бутадиена-1,3 осуществляется в среде углеводородного алифатического растворителя /гексан, гептан, бензин, циклогексан, их смеси и др./ под действием катализатора, состоящего из соли кобальта и алкилалюминийхлорида. Последние при осуществлении способа в виде толуольных растворов добавляются к 5-100 мас. % от исходного количества раствора бутадиена-1,3 в углеводородном растворителе, содержащем воду, охлажденного до (-10) - (20)oC. При проведении полимеризации используется насыщенный раствор воды в бензине /углеводородном растворителе/. В полученную смесь вводится оставшееся количество охлажденного раствора мономера, температура повышается до 20-30oC и затем проводится полимеризация. В качестве соединений кобальта используются нафтенат, октаноат, стеарат, ацетилацетонат и др., в качестве алкилалюминийхлорида - диизобутилалюминийхлорид, диэтилалюминийхлорид, изобутилалюминийсесквихлорид, этилалюминийсесквихлорид и др. При проведении полимеризации используются следующие концентрации и мольные соотношения компонентов: [Co] = 5•10-5 - 1,7•10-4 моль/л, 0,024-0,132 ммоль/мл [C4H6], Al/Co = 50-70, (H2O/Al)нач. = 0,0057 - 3,08; (H2O/Al)кон. = 0,057-3,08; [C4H6] = 10-15% мас., [толуол] = 3,1-8,5% об. , [H2O] = 0,007-0,047%мас. Выделение полимера осуществляется общепринятыми методами с добавлением антиоксиданта 2,2-метил-бис(4-метил-6-трет-бутилфенола) (НГ-2246), выделенный 1,4-цисполибутадиен сушат в вакууме при 40oC. Использование низких температур в процессе приготовления полимеризуемой смеси позволяет получить безгелевый полимер.

Как следует из описания способа-аналога и способа-прототипа, для проведения полимеризации бутадиена-1,3 в среде алифатических углеводородов в присутствии кобальтсодержащего катализатора требуются концентрированные растворы воды. Использование концентрированных и близких к насыщенным растворов воды в углеводородных растворителях может приводить в процессе их хранения при изменении температуры окружающей среды к выпадению капельной воды и уменьшению ее концентрации в растворе. Кроме того, капельная вода при полимеризации вызывает образование нерастворимой фракции полибутадиена (геля). Задачей предполагаемого изобретения было разработать способ получения безгелевого 1,4-цисполибутадиена при использовании разбавленных, ненасыщенных растворов воды в углеводородных растворителях.

Поставленная задача была решена путем проведения полимеризации бутадиена-1,3 в алифатическом углеводородном растворителе в присутствии предварительно сформированного в растворе толуола катализатора. При этом часть воды вводится с раствором катализатора, а часть - с алифатическим углеводородом. Согласно предлагаемому способу, концентрация воды в толуоле, используемом для приготовления катализатора, составляет до 0,033% мас., а в насыщенном растворе при нормальных условиях она равна 0,05% мас. Концентрация воды в алифатическом углеводороде (н-гексане, нефрасе и др.), в котором проводится полимеризация, составляет до 0,006% мас.,а в насыщенном растворе она достигает 0,001%. Таким образом, концентрация воды и в толуоле, и в алифатическом углеводороде ниже, чем в насыщенных растворах.

В качестве соединений кобальта используются 2-этилгексаноат (октаноат) кобальта, нафтенат, бензоат и др.

В качестве алюминийорганического компонента - диалкилалюминийхлориды (диизобутилалюминийхлорид, диэтилалюминийхлорид и т.д.).

В качестве алифатического углеводородного растворителя используются - н-гексан, нефрас (смесь изомеров гексана) и т.п.

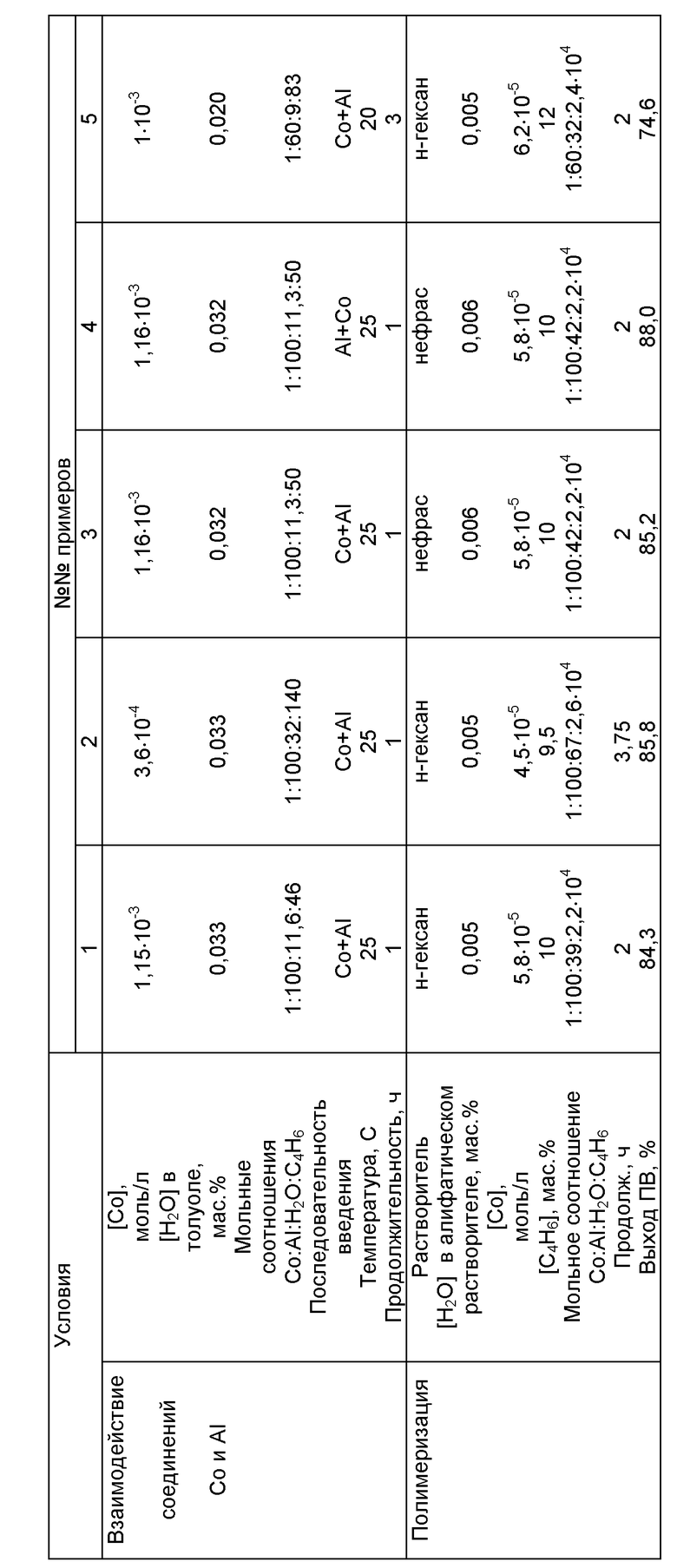

При осуществлении предлагаемого способа к раствору воды в толуоле, содержащему часть мономера и охлажденному до (-8) - (-30)oC, добавляют толуольные растворы соединения кобальта и алкилалюминийхлорида. Далее повышают температуру до 20-25oC и выдерживают раствор катализатора при этой температуре в течение 1-3 ч. Затем к алифатическому углеводороду, содержащему мономер и воду и охлажденному от -8 до -30oC, добавляют раствор катализатора. В полученной полимеризационной смеси после повышения температуры до 20-25oC осуществляют полимеризацию бутадиена-1,3. Концентрации и мольные соотношения компонентов при приготовлении катализатора в растворе толуола следующие: [соед. Co] = 1•10-3 - 4•10-4 моль/л, Al/Co = 60-100. [H2O] в толуоле = 0,02-0,033% мас., [C4H6] = 0,3-1%. Концентрации и мольные соотношения компонентов при полимеризации в алифатическом углеводороде: [Соед. Co] = 4,5-6,2•10-5 моль/л, Al/Co = 60-100, [H2O] в алиф. углевод. = 0,005-0,006% мас., [C4H6] = 9,5-12%.

Выход 1,4-цисполибутадиена составляет 75-88%, содержание геля 0,02-0,06%. Процесс полимеризации обрывают добавлением воды или этанола, для стабилизации полимера добавляют антиоксидант НГ-2246, полимеризат отмывают от катализатора разбавленным раствором соляной кислоты и водой до нейтральной реакции. 1,4-цисполибутадиен выделяют водной дегазацией и сушат в вакууме при 40oC.

Предполагаемое изобретение иллюстрируется следующими примерами.

Пример 1

В реакционном сосуде термостатируют при температуре минус 8oC 27,2 мл толуольного раствора, содержащего 0,43 ммоль воды (концентрация воды в растворе 0,033% мас.) и 1,7 ммоль бутадиена-1,3, добавляют 0,5 мл толуольного раствора окатноата кобальта (Co) (концентрация исходного раствора 0,074 ммоль/мл) и 4,4 мл толуольного раствора диизобутилалюминийхлорида (Al) (концентрация исходного раствора 0,84 моль/л). Затем повышают температуру до 25oC и осуществляют взаимодействие компонентов при этой температуре в течение 1 ч. Концентрации и мольные соотношения компонентов катализатора при взаимодействии следующие: [окт. Co] = 1,15•10-3 моль/л; [C6H4] = 0,3% мас., окт. Co:(изо-C4H9)2AlCl:H2O:C4H6 = 1:100:11,6:46. Далее 67,6 мл растворителя (н-гексана), в котором содержание воды составляет 0,005% мас., и 100 ммоль бутадиена-1,3 термостатируют при -8oC, добавляют 4 мл раствора катализатора. Концентрации и мольные соотношения компонентов в полимеризуемой смеси составляют: [окт. Co] = 5,8•10-5 моль/л, [C4H6] = 10% мас., окт. Co:(изо-C4H9)2AlCl: H2O: C4H6 = 1:100:39:2,2•104. Затем повышают температуру до 20oC и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность полимеризации составляет 2 ч, выход полимера - 84,3%.

Пример 2

В реакционном сосуде термостатируют при -14oC 27,7 мл толуольного раствора, содержащего 0,44 ммоль H2O (концентрация воды в растворе 0,033% мас. ) и 1,7 ммоль бутадиена-1,3, добавляют 3,3 мл толуольного раствора октаноата кобальта (Co) (концентрация исходного раствора 0,0037 ммоль/л) и 1,1 мл толуольного раствора диизобутилалюминийхлорида (Al) (концентрация исходного раствора 1,11 ммоль/мл). Затем повышают температуру до 25oC и осуществляют взаимодействие компонентов при этой температуре в течение 1 ч. Концентрации и мольные соотношения компонентов катализатора при взаимодействии следующие: [Окт. Co] = 3,8•10-4 моль/л, [C4H6] = 0,3% мас., окт. Co:(изо-C4H9)2AlCl:H2O:C4H6 = 1:100:36:140.

Далее 32,7 мл растворителя (н-гексана), в котором содержание воды составляет 0,005% мас., и 50 ммоль бутадиена-1,3 термостатируют при температуре минус 14oC, добавляют 5 мл раствора катализатора. Концентрация и мольные соотношения компонентов в полимеризуемой смеси составляют: [окт. Co] = 4,5•10-5 моль/л, [C4H6] =9,5% мас., окт. Co:(изо-C4H9)2 AlCl:H2O:C4H6 = 1: 100: 67: 2,6•104. Далее повышают температуру до 20oC и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность процесса - 3 ч 45 мин, выход полимера - 85,8%.

Пример 3

В реакционном сосуде термостатируют при температуре минус 14oC 27,2 мл толуольного раствора, содержащего 0,42 ммоль воды (концентрация воды в растворе 0,032%мас.) и 1,85 ммоль бутадиена-1,3, добавляют 1,2 мл толуольного раствора октаноата кобальта (Co) (концентрация исходного раствора 0,031 ммоль/мл) и 3,7 мл толуольного раствора диизобутилалюминийхлорида (Al) (концентрация исходного раствора 1,01 ммоль/мл). Затем повышают температуру до 25oC и осуществляют взаимодействие компонентов при этой температуре в течение 1 ч. Концентрации и мольные соотношения компонентов катализатора при взаимодействии следующие: [окт. Co] = 1,16•10-3 моль/л; [C4H6] = 0,4% мас., окт. Co:(изо-C4H9)2AlCl:H2О:C4H6 = 1:100:11,3:50. Далее 33,8 л растворителя (нефраса), в котором содержание воды составляет 0,006%мас., и 50 ммоль бутадиена-1,3 термостатируют при температуре минус 14oC, добавляют 2 мл раствора катализатора. Концентрации и мольные соотношения компонентов в полимеризуемой смеси составляют: [окт.Co]=5,8•10-5 моль/л, [C4H6]=10% мас., окт. Co: (изо-C4H9)2AlCl: H2O: C4H6 = 1:100:42:2,2•104. Затем повышают температуру до 20oC и при этой температуре осуществляют полимеризацию бутадиена. Продолжительность процесса составляет 2 часа, выход полибутадиена - 85,2% мас.

Пример 4

Полимеризацию осуществляют так же, как в примере 3, за исключением того, что в толуольный раствор, содержащий воду и бутадиен-1,3, первым добавляют раствор диизобутилалюминийхлорида, а затем раствора октаноата кобальта. Продолжительность процесса составляет 2 ч, выход полимера - 88,0%.

Пример 5

В реакционном сосуде термостатируют при температуре минус 30oC 18,2 мл толуольного раствора, содержащего 0,176 ммоль воды (концентрация воды в растворе 0,020%) и 1,7 ммоль бутадиена-1,3, добавляют 0,7 мл толуольного раствора октаноата кобальта (Co) (концентрация исходного раствора 0,029 ммоль/мл) и 1,3 мл толуольного раствора диизобутилалюминийхлорида (Al) (концентрация исходного раствора 0,96 ммоль/мл). Затем повышают температуру до 20oC и осуществляют взаимодействие компонентов при данной температуре в течение трех часов. Концентрации и мольные соотношения компонентов катализатора при взаимодействии следующие: [окт.Co] = 1•10-3 моль/л, [C4H6] = 0,5% мас., окт. Co:(изо-C4H9)2AlCl:H2O:C4H6 = 1:60:9:83. Далее 65 мл растворителя (н-гексана), в котором содержание воды составляет 0,005% мас., и 120 ммоль бутадиена-1,3 термостатируют при температуре минус 30oC, добавляют 5 мл раствора катализатора. Концентрации и мольные соотношения компонентов в полимеризуемой смеси составляют: [окт. Co] = 6,2•10-5 моль/л, [C4H6] = 12% мас., окт. Co:(изо-C4H9)2AlCl:H2O:C4H6 = 1:60:32:2,4•104. Затем повышают температуру до 25oC и при этой температуре осуществляют полимеризацию бутадиена-1,3. Продолжительность процесса составляет 2 ч, выход полибутадиена - 74,6%.

Результаты полимеризации приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2154071C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2157819C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 1998 |

|

RU2137545C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2074198C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЛИНЕЙНОГО И РАЗВЕТВЛЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2130036C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2011655C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2005725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2082721C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 1998 |

|

RU2139138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2109758C1 |

Описывается способ получения безгелевого 1,4-цис-полибутадиена полимеризацией бутадиена-1,3 в алифатическом растворителе под действием катализатора, содержащего соединение кобальта, алкилалюминийхлорид и воду. Он отличается тем, что катализатор формируют в растворе толуола, содержащего до 0,033% H2O и 0,3 - 0,5% бутадиена-1,3, путем введения в него толуольных растворов соединения кобальта и алкилалюминийхлорида при температуре от - 8 до -30oC с дальнейшим взаимодействием при 20 - 25oC и добавлением катализатора к охлажденному от (- 8) - (-30)oC раствору мономера в алифатическом углеводороде при концентрации воды (до 0,006 мас.%) меньшей чем в насыщенном растворе алифатического углеводорода. Технический результат - разработка способа с использованием разбавленных, ненасыщенных растворов воды в углеводородных растворителях. 1 табл.

Способ получения безгелевого 1,4-цисполибутадиена полимеризацией бутадиена-1,3 в алифатическом растворителе под действием катализатора, содержащего соединение кобальта, алкилалюминийхлорид и воду, отличающийся тем, что катализатор формируют в растворе толуола, содержащего до 0,033% H2O и 0,3 - 0,5% бутадиена-1,3, путем введения в него толуольных растворов соединения кобальта и алкилалюминийхлорида при температуре (-8) - (-30)oC с дальнейшим взаимодействием при 20 - 25oC и добавлением катализатора к охлажденному до (-8) - (-30)oC раствору мономера в алифатическом углеводороде при концентрации воды (до 0,006 мас.%) меньшей, чем в насыщенном растворе алифатического углеводорода.

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2011655C1 |

| Стереорегулярные каучуки/ Под ред | |||

| У | |||

| СОЛТМЕНА | |||

| - М.: Мир, 1981, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2005725C1 |

Авторы

Даты

2000-10-20—Публикация

1998-04-13—Подача