Изобретение относится к химико-термической обработке и может быть использовано для нитроцементации деталей машин из легированных сталей, работающих в условиях повышенного износа.

Известен способ химико-термической обработки деталей, заключающийся в высокотемпературном ионном азотировании при 750-900оС, нагреве под закалку до температуры полного растворения нитридных фаз и отпуске при 50оС. Однако, во-первых, в данном способе химико-термической обработки насыщение поверхности происходит только азотом, во-вторых, недостатком данного способа является большая длительность процесса насыщения для получения заданной толщины диффузионного слоя, что связано с малым коэффициентом диффузии азота.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ нитроцементации стальных деталей при 700-870оС в газовой среде, состоящей из науглероживающего газа и аммиака, с последующей закалкой и низким отпуском. Недостатком данного способа нитроцементации является низкая износостойкость диффузионного слоя нитроцементованных деталей.

Целью изобретения является повышение износостойости диффузионного слоя после нитроцементации за счет выделения мелкодисперсных карбонитридов и нитридов легирующих элементов.

Поставленная цель достигается тем, что проводят насыщение поверхности детали из легированной конструкционной стали одновременно углеродом и азотом при 700-870оС в газовой среде, закалку с 850-1050оС и отпуск при 450-600оС.

Температура закалки должна обеспечивать полное растворение карбонитридных фаз в γ -растворе. Растворимость карбонитридных фаз определяется химическим составом стали.

После закалки структура нитроцементованного слоя представляет из себя мартенсит и остаточный аустенит. При отпуске 450-600оС происходит выделение мелкодисперсных карбонитридных фаз из α -твердого раствора, приводящее к повышению твердости и износостойкости нитроцементованного слоя.

В сравнении с прототипом выявлены следующие отличительные признаки:

проведение закалки после нитроцементации с температуры полного растворения карбонитридных фаз;

проведение высокого отпуска после закалки с 450-600оС.

Способ осуществляется следующим образом. Детали из сталей 25Х5М и 30ХГТ подвергают нитроцементации в шахтной печи Ц-90 при температуре 800оС в течение 10 ч в среде метана с добавкой 20-25% аммиака, закалку для стали 25Х5М с 960оС, для стали 30ХГТ с 1050оС в масло и высокий отпуск в печи ПН-35 для стали 25Х5М при 480оС, для стали 30ХГТ при 500оС в течение 2 ч.

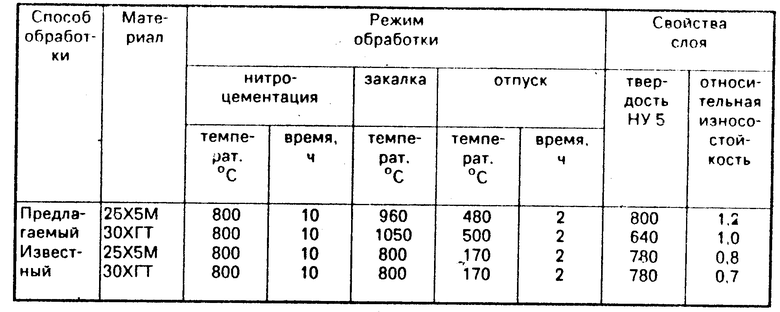

Результаты испытаний на износостойкость деталей по методу Шкода-Савина приведены в таблице.

Как следует из приведенных в таблице данных предлагаемый способ нитроцементации обеспечивает по сравнению с известным повышение износостойкости в 1,5 раза. (56) Лахтин Ю. М. , Арзамасов Б. Н. Химико-термическая обработка металлов. Учебное пособие для вузов. М. : Металлургия 1985, с. 125-126.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ИЗ НИЗКОУГЛЕРОДИСТЫХ ВТОРИЧНОТВЕРДЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 1993 |

|

RU2048547C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| СПОСОБ УПРОЧНЕНИЯ КОРПУСА РЕЗЦА ДОРОЖНОЙ ФРЕЗЫ ИЗ КОНСТРУКЦИОННОЙ ЛЕГИРОВАННОЙ СТАЛИ 30ХГС НИТРОЦЕМЕНТАЦИЕЙ | 2024 |

|

RU2834109C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН ИЗ ТЕПЛОСТОЙКИХ СТАЛЕЙ | 2013 |

|

RU2532777C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2011 |

|

RU2501884C2 |

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

Способ обработки деталей из легированных сталей. Сущность изобретения: детали из легированных сталей подвергают нитроцементации при температуре 700 - 870 С в газовой среде, после чего проводят закалку с температуры полного растворения карбонитридных фаз и отпуск при температуре 450 - 600С в течение 2 ч. 1 табл.

СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ, включающий их нитроцементацию при 700 - 870oС в газовой среде, закалку и отпуск, отличающийся тем, что, с целью повышения износостойкости деталей, закалку проводят с температуры полного растворения карбонитридных фаз, а отпуск проводят при 450 - 600oС в течение 2 ч.

Авторы

Даты

1994-01-15—Публикация

1991-02-13—Подача