Изобретение относится к области машиностроения и может использоваться при изготовлении стальных деталей машин и инструмента с поверхностным упрочнением.

В мировой практике известно применение нитрозакалки, т.е. закалки азотированных деталей. Сюда относится, например, закалка после антикоррозионного азотирования (Металловедение и термическая обработка стали и чугуна. Справочник. М.: Металлургиздат, 1956, с.624-626). Для высоконагруженных деталей применяют среднеуглеродистые стали с нитрозакалкой. Повышение износостойкости инструмента достигается применением нитрозакалки высокоуглеродистых сталей: Лахтин Ю. М. , Котан Я.Д. Азотирование стали. М.: Машиностроение, 1976, с.256. Как отмечается в этой работе (с.106): "По предварительным данным перспективно применение нитрозакалки к цементованным изделиям".

Наиболее близким аналогом изобретения является способ, описанный в примере 3 патента Российской Федерации G 01 N 17/00, 2090861: Карпов Л.П., Купцов И.Н. - способ определения коррозионной стойкости диффузионного слоя детали из конструкционной стали. По данному примеру осуществляется способ химико-термической обработки, включающий цементацию, азотирование, закалку и отпуск, при этом в процессе химико-термической обработки осуществляют контроль толщины диффузионных слоев и их твердости.

Недостатками способа, взятого за наиболее близкий аналог, является то, что при обработке этим способом происходит охрупчивание поверхностного слоя изделий из-за наличия сплошной карбидной сетки в цементированном слое.

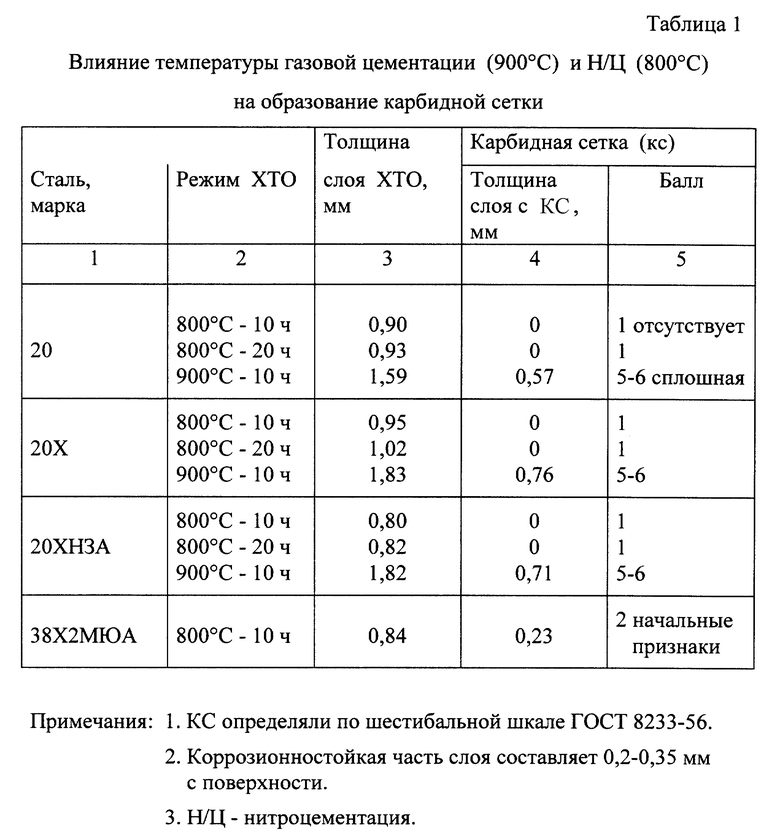

В табл.1 приводятся данные карбидной сетки, возникающей в процессе газовой цементации ряда сталей с применением, например, триэтаноламина при 900oС.

Задачей изобретения является повышение твердости, теплостойкости и режущей стойкости диффузионного слоя за счет устранения карбидной сетки, при этом диффузионный слой обладает коррозионной стойкостью на значительную глубину азотированного слоя, а снижение температуры насыщения до 800oС дает преимущества экономические по сохранности оборудования, экономии электроэнергии. Благоприятные свойства диффузионного слоя позволят изготавливать инструмент из конструкционных сталей взамен инструментальных.

Существенные признаки, характеризующие изобретение состоят в том, что данный способ включает предварительную обработку для диффузионного насыщения поверхности и создания подслоя, азотирование, закалку, отпуск, контроль толщины диффузионных слоев и их поверхностной твердости.

Отличительные от наиболее близкого аналога признаки состоят в том, что после закалки осуществляют обработку холодом, в качестве предварительной обработки используют нитроцементацию при (800-820)oС с применением триэтаноламина, а толщину слоя азотирования создают меньшей, чем толщина подслоя нитроцементации, при этом нитроцементацию изделий из стали 38Х2МЮА выполняют при 800oС, а стали ОХН3МА - при 820oС.

Для реализации способа выполняют операции:

1. Изготавливают детали и образцы-свидетели под нитроцементацию.

2. Выполняют нитроцементацию с применением триэтаноламина при 800-820oС по режимам, показанным, например, в работе: Карпов Л.П. Применение нитроцементации для обеспечения самозатачивания инструмента в процессе работы // МиТОМ, 1999, 6, с.16-19. При этом обеспечивается толщина диффузионного подслоя 0,85-1,10 мм, которую контролируют на образцах-свидетелях.

3. Удаляют сажу с поверхности деталей и образцов методами, например, протирания, гидроабразивной обработки, гальвано-химическими методами, механической обработкой, если позволяет припуск. Снимаемый слой металла должен быть минимальным, необходимо сохранить толщину слоя нитроцементации, превышающую толщину слоя последующего азотирования.

4. Выполняют азотирование по режимам "твердостного азотирования" на толщину, меньшую, чем толщина слоя нитро-цементации, контролируют на образцах толщину слоя азотирования.

5. Выполняют закалку с нагревом в расплаве соли (светлый нагрев) или контролируемой атмосфере, вакууме. Охлаждение выполняют с учетом необходимой скорости закалки. После зачистки поверхности образцов на глубину не более 0,05 мм проверяют твердость.

6. Выполняют обработку холодом при температуре минус 60oС 1 ч, не позднее 5 ч после закалки. Контролируют твердость.

7. Выполняют низкий отпуск 180-200oС с контролем твердости.

8. При необходимости выполняют второй, высокий отпуск.

Устройство поясняется чертежами.

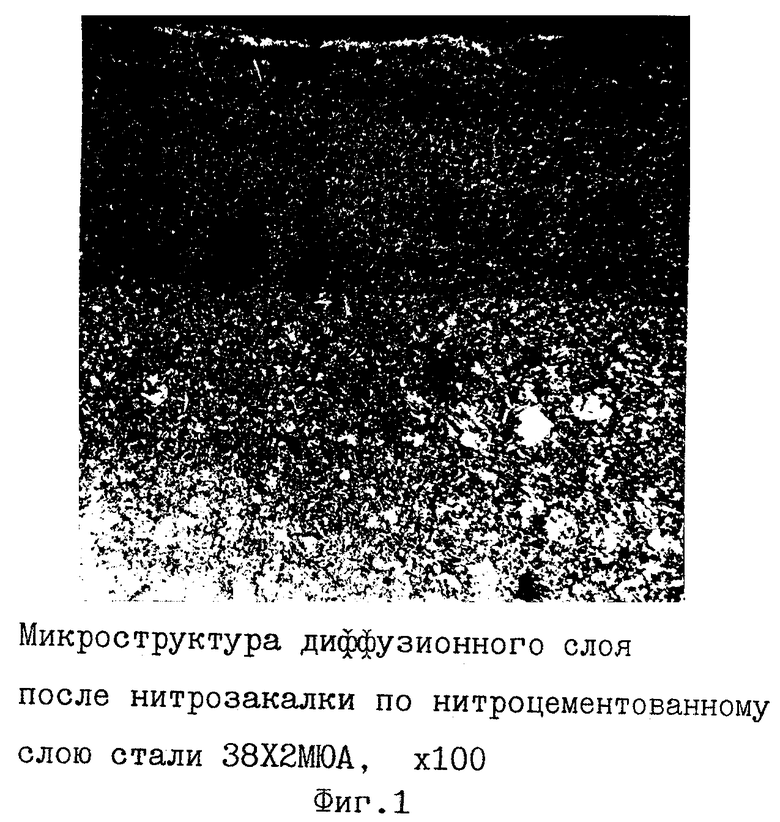

Фиг. 1. Микроструктура диффузионного слоя после нитрозакалки по нитроцементованному слою стали 38Х2МЮА.

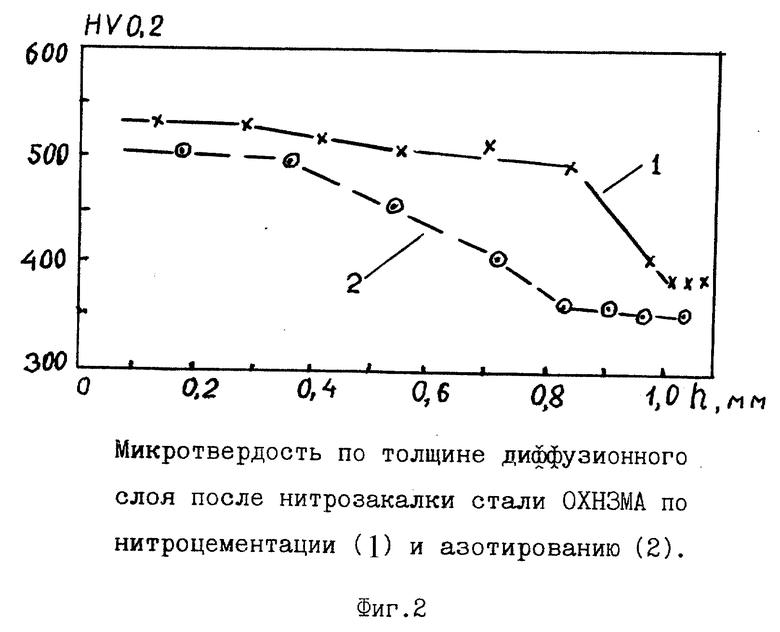

Фиг. 2. Микротвердость по толщине диффузионного слоя после нитрозакалки стали ОХНЗМА по нитроцементации (1) и азотированию (2).

Способ проверки практически при разработке технологий изготовления режущих инструментов. Принятые обозначения: Н/Ц - нитроцементация, Ц - цементация, КС - карбидная сетка, АЗ - азотирование, 3 - закалка, обр/х - обработка холодом, Н/отп - низкий отпуск, В/отп - высокий отпуск, д/с - диффузионный слой, серд - сердцевина, hн/ц и hАЗ - толщина слоев нитроцементации и азотирования, ХТО и ТО - химико-термическая и термическая обработка.

Пример 1. Изготавливали фрезы и образцы из стали 38Х2МЮА взамен применения для фрез инструментальной стали или быстрорежущей. Образцы шлифовали в размер 5•20•26 мм и разработали режимы ХТО и ТО. Нитроцементация: при 800oС с подачей триэтаноламина 65 капель/мин, (15 ч) и 45 капель/мин (2 ч). Азотирование: 500oС - 15 ч и 520oС - 25 ч. Температура аустенизации в соли 840oС, закалка в масле. Обработка холодом при -60oС 1 ч. Низкий отпуск 180oС - 1,5 ч. Результаты: hн/ц=0,81 мм, hАЗ=0,37 мм, карбидная сетка балл 2, т.е. зародыши (табл.1), хрупкость отсутствует, микроструктура слоя - фиг.1.

По анализу твердости проверяли относительную теплостойкость диффузионного слоя нагревом на 500oС.

Сравнивали результаты после нитрозакалки и закалки без азотирования слоя нитроцементации - табл.2.

Из табл. 2 следует преимущество нитрозакалки (образцы 4) по результатам повышенной твердости (наибольшая 895 НV и относительной теплостойкости (наибольшая 1,47).

По разработанным оптимальным режимам нитрозакалки по нитроцементованному слою из стали 38Х2МЮА изготовлены 4 фрезы для обработки пазов половых досок. Толщина 4-перой фрезы в основании равна 24 мм.

Фрезы успешно работают, показали высокую стойкость режущих кромок и высокую конструктивную прочность сердцевины.

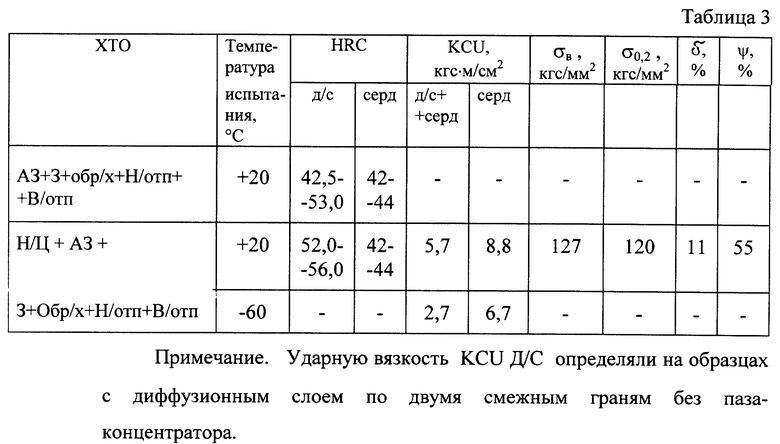

Пример 2. Разрабатывали технологию изготовления ножей суперножниц, описанных в журнале "МиТОМ", 1999, 6, с.16-19, из стали ОХНЗМА с самозатачиванием. На образцах отработана технология и контроль механических свойств. В отличие от режимов, описанных в примере 1, температура Н/Ц равнялась 820oС, закалки 820-830oС, после низкого сделан высокий отпуск 500oС 2-2,5 ч с охлаждением в масле. Толщина слоя hН/Ц=0,75-1,10 мм, hАЗ=0,3-0,6 мм, карбидная сетка отсутствует (балл 1), карбонитриды 1-2 (удовлетворительно), хрупкость диффузионного слоя отсутствует. Твердость и механические свойства - в табл. 3, где видны преимущества твердости нитрозакалки по нитроцементованному слою.

По разработанным режимам с нитрозакалкой по нитроцементованному слою изготовлены из стали ОХНЗМА и испытаны ножи суперножниц, имеющие удовлетворительные механические свойства (табл. 3), свойства диффузионного слоя и твердость режущих граней: "твердой" (принцип самозатачивания) 610-611 HV 30 и "мягкой" 547-585 HV 30, при твердости сердцевины 389-396 НV 30. На фиг.2 показана микротвердость по толщине диффузионного слоя, которая выше после нитрозакалки по нитроцементации, чем после азотирования и закалки (с обработкой холодом и отпуском на 500oС).

Ножи испытаны при минус 60oС резанием стальных прутков, ресурс наработки составляет 170 и 428 отрезанных заготовок одним и другим ножами, что удовлетворительно с учетом низкой температуры испытания, т.е. "северного исполнения".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛИ | 1994 |

|

RU2082820C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ АНТИКОРРОЗИОННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ СТАЛИ 40Х | 2000 |

|

RU2191222C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ДИФФУЗИОННОГО СЛОЯ | 1995 |

|

RU2122718C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН ИЗ ТЕПЛОСТОЙКИХ СТАЛЕЙ | 2013 |

|

RU2532777C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении стальных деталей машин и инструмента с поверхностным упрочнением. Задачей изобретения является повышение твердости, теплостойкости и режущей стойкости диффузионного слоя. В данном способе предварительной обработкой для диффузионного насыщения поверхности и создания подслоя является нитроцементация при 800-820oС с применением триэтаноламина. После нитроцементации выполняют азотирование на толщину, меньшую, чем толщина подслоя нитроцементации. После азотирования выполняют закалку, обработку холодом, отпуск. Контроль толщины диффузионных слоев осуществляют после нитроцементации и азотирования, а после закалки, обработки холодом и отпуска контролируют поверхностную твердость. Нитроцементацию изделий из стали 38Х2МЮА выполняют при 800oС, а из стали ОХНЗМА - при 820oС. Техническим результатом является повышение твердости, теплостойкости и режущих свойств диффузионного слоя изделий из легированных сталей, а снижение температуры насыщения до 800oС дает экономические преимущества по сохранности оборудования, экономии электроэнергии. Благоприятные свойства диффузионного слоя позволяют изготавливать инструмент из конструкционных сталей взамен инструментальных. 1 з.п. ф-лы, 3 табл., 2 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| Способ изготовления деталей из листового материала | 1984 |

|

SU1252003A1 |

| ПОЛЯК М.С | |||

| и др | |||

| Технология упрочнения | |||

| - М.: Машиностроение, 1995, т.2 | |||

| ЛАХТИН Ю.М | |||

| и др | |||

| Азотирование стали | |||

| - М.: Машиностроение, 1976 | |||

| МИНКЕВИЧ А.Н | |||

| Цементация стали | |||

| - М.: Государственное научно-техническое издательство машиностроительной литературы, 1950 | |||

| ГЕЛЛЕР Ю.А | |||

| Инструментальные стали | |||

| - М.: Металлургия, 1983 | |||

| US 5707460, 13.01.1998 | |||

| DE 3810892 A1, 10.11.1988 | |||

| JP 6203375 А, 13.02.1987. | |||

Авторы

Даты

2002-07-10—Публикация

2000-07-11—Подача