Изобретение относится к машиностроению, а именно к конструкциям подшипников качения, в частности игольчатых цилиндрических подшипников со штампованным наружным кольцом.

Известны конструкции подшипника качения [1] , содержащие тонкостенное наружное кольцо, заполненное телами качения в виде игл. Наружное кольцо имеет отбортовки с двух сторон, удерживающие тела качения от выпадений из наружного кольца. Указанные подшипники сложны в изготовлении, что связано с необходимостью многопереходной штамповки наружного кольца, и имеют низкое качество, так как в процессе штамповки и термической обработки наружное кольцо теряет правильную геометрическую форму, а из-за наличия рабочего зазора между иглами тела качения в процессе эксплуатации перекашиваются к оси вращения подшипника и по краям их рабочих поверхностей и рабочей поверхности наружного кольца возникают повышенные контактные напряжения.

Известны конструкции подшипника качения, содержащие тонкостенное наружное кольцо, заполненное иглами и имеющего гладкие фланцы, удерживающие иглы от осевого перемещения, а для предотвращения выпадения игл из наружного кольца до установки подшипника на вал внутри наружного кольца размещена упругая фасонная металлическая или пластмассовая шайба. Такой подшипник проще в изготовлении, но отличается низким качеством по указанным выше причинам.

Наиболее близкой по технической сущности и достигаемому эффекту (прототипом) является конструкция подшипника качения, содержащая тонкостенное цилиндрическое наружное кольцо, в котором размещены тела качения в виде игл и установленные с двух сторон шайбы. Обе шайбы выполнены упругими, одна из которых разрезная, а другая имеет шесть упругих отогнутых наружу лепестков.

К числу недостатков данной конструкции подшипника качения относятся низкие эксплуатационные свойства, в частности низкая долговечность и быстроходность, так как в процессе эксплуатации иглы поворачиваются в пределах их рабочего зазора, их оси располагаются под углом к оси подшипника и они контактируют с наружным кольцом только своими крайними участками, вызывая высокие контактные напряжения;

недопустимость перекоса осей наружного кольца и вала, на котором устанавливается подшипник, которые однако на практике всегда имеет место и приводит к снижению работоспособности подшипника;

невозможность установки подшипника на буртиковый гладкий вал и в гладкое отверстие в корпусе, так как упругие шайбы, установленные по торцам наружного кольца, не в состоянии обеспечить надежную осевую фиксацию игл в процессе работы подшипника.

Целью изобретения является повышение эксплуатационных свойств подшипника качения путем снижения чувствительности к монтажным перекосам, температурной деформации, а также уменьшение момента трения.

Поставленная цель достигается тем, что в подшипнике качения, содержащем тонкостенное цилиндрическое наружное кольцо, тела качения в виде игл и установлены в торцах кольца шайбы, последние выполнены из жесткого антифрикционного материала и установлены во внутренней полости кольца с натягом, определяемым по формуле

Δ= α ˙ Δt (Db + 2d), где α- коэффициент линейного расширения материала кольца и игл;

Δt - величина изменения температуры, возникающей при работе подшипника;

Db - диаметр отверстия подшипника;

d - диаметр иглы.

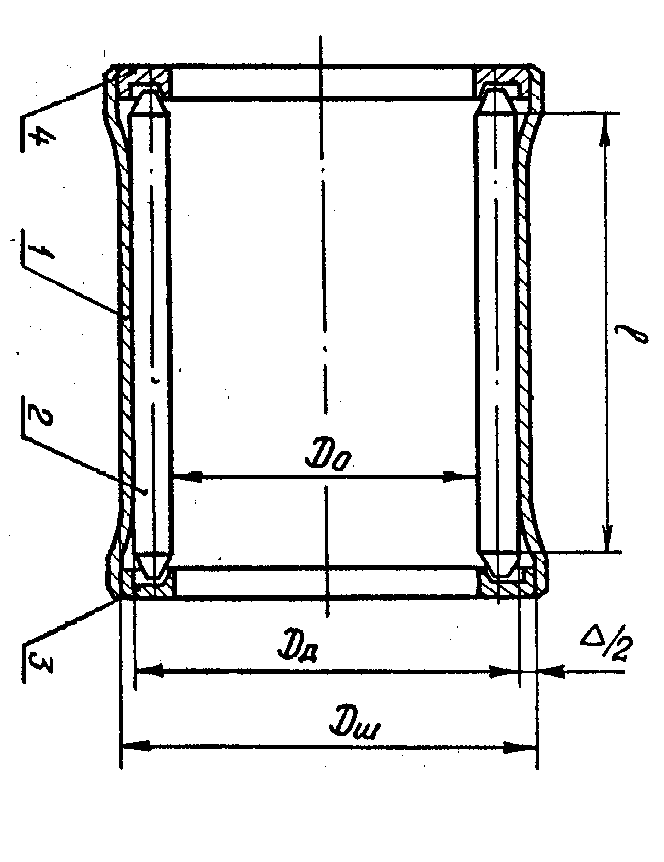

На чертеже изображено осевое сечение игольчатого подшипника.

Предложенный подшипник выполнен следующим образом.

Внутри цилиндрического тонкостенного наружного кольца 1 (см. фиг. 1) установлены ролики 2 и шайбы 3 и 4. Шайбы 3 и 4 из антифрикционного материала установлены с натягом Δ, в результате чего наружное кольцо 1 упруго деформируется, а его дорожка качения приобретает выпуклость величиной Δ/2.

В процессе работы подшипника вал, на который он насаживается (не показан), и ролики 2 разогреваются, увеличиваются в размере, но заклинивания роликов не происходит, так как осуществляется упругая деформация наружного кольца 1, возрастает диаметр дорожки качения Dд. Кроме того, если в процессе работы подшипника иглы перекашиваются, то эта погрешность компенсируется упругой деформацией дорожки качения наружного кольца 1.

В предлагаемой конструкции величина натяга, с которым шайбы устанавливаются в отверстии наружного кольца, равна возможной радиальной тепловой деформации вала и иголок, определяемой известным выражением

Δ= α ˙ Δt (Db + 2d), гдеα- коэффициент линейного расширения материала вала и игл;

Δt - величина изменения температуры, возникающей при работе подшипника.

П р и м е р.

Взят стандартный игольчатый подшипник 604601 с диаметром отверстия Do= 12,7

Из простых геометрических соотношений несложно определить, что для стандартного подшипника радиальный зазор

Р = D0 - Db; (1) допустимый угол перекоса осей вала и наружного кольца

α= arcsin между иглами в подшипнике образуется зазор, определяемый выражением (7):

между иглами в подшипнике образуется зазор, определяемый выражением (7):

f= (D∂-d)sin - d , (2) а угол поворота игл к оси наружного кольца

- d , (2) а угол поворота игл к оси наружного кольца

θ= asrcos . (3)

. (3)

В процессе работы температура подшипника может возрастать на 200-300оС, тогда

Δ= 12 10-6 250 (12,7 + 2 1,6) = 0,05 мм

Так как тепловая деформация деталей подшипника компенсируется упругой деформацией дорожки качения наружного кольца, то нет смысла обеспечивать большой начальный радиальный зазор в подшипнике предлагаемой конструкции. Поэтому для этого подшипника D0 = = 12,7+0,018, D∂ = 15,9+0,008.

Радиальный, межигловый зазоры и угол поворота игл к оси кольца для подшипника предлагаемой конструкции рассчитываются соответственно по формулам (1), (2) и (3), а допустимый угол перекоса осей вала и наружного кольца по формуле

α= arcsin .

.

Результаты расчета представлены в таблице.

Как видно из данных таблицы, в подшипнике предлагаемой конструкции величина радиального зазора в среднем в два раза меньше, чем в стандартном, а это, как известно, способствует существенному повышению долговечности его работы. У этого подшипника в 7 раз выше допустимый угол перекоса, что является важным эксплуатационным свойством. Зазор между иглами и угол их поворота к оси кольца в подшипнике предлагаемой конструкции меньше, чем в стандартном, что уменьшает момент трения в подшипнике, снижает износ рабочих поверхностей, повышает долговечность работы подшипника. Этому же способствует и изготовление шайб из антифрикционного материала, например, чугуна или бронзы. (56) Подшипники качения. Справочник-каталог под ред. В. Н. Нарышкина и др. М. : Маш-ие, 1984, с. 10.

Заявка ФРГ N 2831183, кл. F 16 C 19/26, 1978.

Патент Франции N 2207552, кл. F 16 C 33/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2013674C1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ ПОДШИПНИКОВ КАЧЕНИЯ | 1993 |

|

RU2064616C1 |

| ШАРНИРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087763C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072294C1 |

| АВТОМАТ ДЛЯ КОМПЛЕКТОВАНИЯ ПОДШИПНИКОВ | 1996 |

|

RU2112897C1 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ПОДШИПНИКОВ | 1996 |

|

RU2127836C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ДЕТАЛЕЙ | 1996 |

|

RU2094158C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

Изобретение используется в машиностроении для игольчатых подшипников со штампованным наружным кольцом. Сущность: игольчатый подшипник качения содержит тонкостенное наружное кольцо с криволинейным профилем дорожки качения и размещенные между ними тела качения в виде игл. Кольцо имеет прогиб профиля поперечного сечения в направлении тела подшипника на величину, большую или равную величине возможной радиальной тепловой деформации деталей подшипника в процессе эксплуатации. В торцах кольца установлены с натягом, определяемым по соответствующей формуле, шайбы из жесткого антифрикционного материала. Это ограничивает допустимый радиальный зазор, что повышает эксплуатационные свойства подшипника. 1 ил. , 1 табл.

ПОДШИПНИК КАЧЕНИЯ, содержащий тонкостенное наружное кольцо, тела качения в виде игл и установленные в торцах кольца шайбы, отличающийся тем, что, с целью повышения эксплуатационных свойств путем снижения чувствительности к монтажным перекосам, температурой деформации, а также уменьшения момента трения, шайбы выполнены из жесткого антифрикционного материала и установлены во внутренней полости кольца с натягом, определяемым по формуле

Δ= α˙Δt (Db+2d ) ,

где α - коэффициент линейного расширения материала и игл;

Δt - величина изменения температуры, возникающего при работе подшипника;

Dв - диаметр отверстия подшипника;

d - диаметр иглы.

Авторы

Даты

1994-01-15—Публикация

1991-02-18—Подача