Изобретение относится к машиностроению, а именно к технологическим операциям комплектования подшипников кольцами и телами качения перед операцией сборки.

Известен способ автоматического комплектования деталей для сборки подшипников качения, заключающийся в том, что кольца подшипников перемещают через измерительные позиции комплектующего устройства, размещают кольца на позиции комплектования и позиции возврата и подбирают кольца и тела качения с помощью вычислительной машины путем последовательного перекрестного опроса размеров колец и тел, размещенных на комплектовочных позициях [1]. Комплектование колец осуществляют по группам размеров, на которые они предварительно рассортировываются, неукомплектованные группы колец после их прохождения через комплектовочные позиции направляют на позиции возврата, где они находятся в ожидании соответствующей комплектной группы деталей.

Недостатками данного способа являются низкая производительность, так как на комплектовочных позициях находятся кольца, вероятность комплектования которых мала и поэтому снижается пропускная способность комплектовочных позиций, и повышенный объем незавершенного производства, так как не используется возможность сборки деталей одной размерной группы с деталями соседних групп, хотя это может обеспечить заданную точность.

Задачей изобретения является повышение производительности и уменьшение объема незавершенного производства.

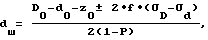

Поставленная задача решается тем, что в известном способе автоматического комплектования деталей для сборки подшипников, заключающегося в том, что кольца подшипников перемещают через измерительные позиции комплектующего устройства, размещают кольца на позиции комплектования и позиции возврата и подбирают кольца и тела качения с помощью вычислительной машины путем последовательного перекрестного опроса размеров колец и тел качения, размещенных на комплектовочных позициях, перед началом и в процессе комплектования осуществляют статистический анализ размеров колец подшипников, кольца, размеры которых не соответствуют заданной вероятности, подают сразу после измерения на позиции возврата, на позиции комплектования подают кольца, размеры которых соответствуют заданной вероятности комплектования, при этом подбор комплектов колец и тел качения на позиции комплектования осуществляют по их фактическим размерам. Кроме того, кольца с позиции возврата направляют на позиции комплектования при условии, что тела качения имеют размеры, определяемые по формуле

где D0 и d0 - средние размеры соответственной наружных и внутренних колец исходной партии, мм;

σD и σd - средние квадратические отклонения размеров соответственно наружных и внутренних колец, мм;

z0 - требуемый средний зазор в подшипнике, мм;

P - заданная вероятность комплектования колец и тел качения;

f- плотность вероятностей распределения размеров колец, соответствующая данной вероятности P.

Так как на комплектовочных позициях размещают только те кольца, размеры которых соответствуют заданной вероятности комплектования, а все остальные кольца сразу после измерения направляют на позиции возврата, то это существенно повышает пропускную способность комплектовочных позиций и как следствие производительность процесса комплектования. Производительность процесса комплектования также повышается за счет того, что с позиции возврата кольца направляются на позиции комплектования только в том случае, если на комплектовочных позициях появляются тела качения, размеры которых соответствуют заданной вероятности комплектования. Кроме того, за счет комплектования деталей по их фактическим размерам в полной мере реализуется возможность соединения деталей, соответствующих заданным условиям, и, следовательно, уменьшается объем незавершенного производства.

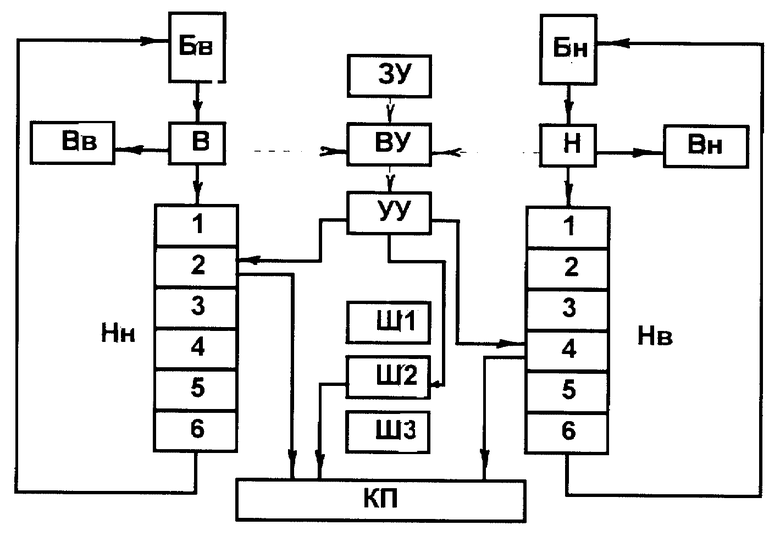

На фиг.1 изображена схема комплектования деталей подшипника.

Предварительно в специальные бункеры Ш1, Ш2 и Ш3 засыпают тела качения соответственно с размерами dk1, dk2 и dk3, а в бункеры Бн и Бв подают наружные и внутренние кольца подшипников. Из партий наружных и внутренних колец, поступивших на комплектование, берут небольшие выборки колец и определяют их размеры. Данные о доступных величинах зазоров (zmax и zmin) в подшипнике и требуемой вероятности P комплектования вводят а задающее устройство ЗУ, а данные о размерах тел качения dk1, dk2 и dk3 и замеренных размерах колец d и D - в вычислительное устройство ВУ. С помощью вычислительного устройства и соответствующих программных средств вычисляют допустимые границы поля рассеивания наружных (Dmax и Dmin) и внутренних колец (dmax и dmin), которые могут быть скомплектованы с имеющимися телами качения dk1, dk2 и dk3 при обеспечении допустимых величин зазоров zmax и zmin с заданной вероятностью P.

Наружные и внутренние кольца подшипника из бункеров Бн и Бв подают на измерительные позиции H и В, где измеряют их фактические размеры D и d с заданной точностью, а информацию о их размерах подают в вычислительное устройство ВУ. Таким образом в вычислительном устройстве ВУ постепенно пополняют исходные статистические данные о размерах колец, что позволяет все более и более точно вычислять допустимые границы полей рассеивания размеров наружных Dmax и Dmin и внутренних dmax и dmin колец.

Из измерительных позиций H и В кольца подают в накопители наружных Hн и внутренних колец Hв, если их размеры находятся внутри допустимого поля рассеивания (Dmax ≥ D ≥ Dmin - для наружных колец и dmax ≥ d ≥ dmin - для внутренних колец). Если размеры колец d или D выходят за пределы допустимого поля рассеивания, то эти кольца сразу направляют на позиции возврата Вн или Вв до замены в бункерах Ш1-Ш3 тел качения эти кольца в процессе комплектования не участвуют.

Постепенно позиции накопителей Hн и Hв заполняют кольцами, а в вычислительном устройстве ВУ хранят информацию о размере каждого из этих колец. Если в накопителе Hв имеется кольцо размером d (позиция 2), а накопителе Hн - кольцо с размером D (позиция 4), которые в соединении с одним из размеров d1, d2 или d3 (бункер Ш2) тел качения образуют в подшипнике требуемый зазор z (zmax ≥ z ≥ zmin), то с помощью вычислительного устройства ВУ определяют позиции этих колец в накопителях. От ВУ подают команду на управляющее устройство УУ, с помощью которого эти кольца из накопителей Hв (с позиции 2) и Hн (с позиции 4) и соответствующий комплект тел качения (из бункера Ш2) подают на комплектовочные позиции КП, где и осуществляют процесс комплектования. Кольца, которые прошли через все позиции накопителей Hв или Hн и не были скомплектованы, вновь подают соответственно в бункеры колец Бв или Бн.

После завершения процесса комплектования колец приступают к комплектованию колец, находящихся на позициях возврата Вн и Bв. Для этого с помощью вычислительного устройства ВУ по формуле

где D0 и d0 - средние размеры соответственно наружных и внутренних колец исходной партии, мм;

σD и σd - средние квадратические отклонения размеров соответственно наружных и внутренних колец, мм;

z0 - требуемый средний зазор в подшипнике, мм;

P - заданная вероятность комплектования колец и тел качения;

f - плотность вероятностей распределения размеров колец, соответствующая данной вероятности P,

определяют требуемые размеры тел качения. Для определения максимального размера тел качения в указанной формуле используют знак "плюс", для минимального размера - знак "минус".

Если имеются тела качения с расчетными значениями, то их засыпают в бункеры Ш1-Ш3, а информацию о их размерах подают в вычислительное устройство ВУ. Наружные кольца из позиций возврата Вн подают в бункеры Бн, а внутренние кольца из позиций возврата Вв подают в бункер Бв. Далее осуществляют описанный выше процесс комплектования подшипников.

Технико-экономическая эффективность предложенного способа комплектования деталей подшипников заключается в повышении производительности комплектования, так как из процесса комплектования исключаются кольца подшипника, размеры которых не позволяют с достаточно высокой вероятностью их скомплектовать с имеющимися телами качения, уменьшается объем незавершенного производства и упрощается комплектовочное устройство, так как уменьшаются потребные объемы накопителей колец.

Источники информации:

1. Патент РФ N 2025594, F 16 C 43/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ КОМПЛЕКТОВАНИЯ ПОДШИПНИКОВ | 1996 |

|

RU2112897C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2005927C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2013674C1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ ПОДШИПНИКОВ КАЧЕНИЯ | 1993 |

|

RU2064616C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072294C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СЕЛЕКТИВНОГО КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ДЛЯ СБОРКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2025594C1 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ШАРИКОВЫХ МЕХАНИЗМОВ | 2009 |

|

RU2392511C1 |

| ШАРНИРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087763C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ДЕТАЛЕЙ | 1996 |

|

RU2094158C1 |

В способе автоматического комплектования деталей подшипников кольца перемещают через измерительные позиции на соответствующие комплектовочные позиции устройства. Подбор нужной комбинации колец ведут путем последовательного перекрестного опроса размерных групп колец и тел качения, размещенных на комплектовочных позициях, осуществляют статистический анализ размеров колец подшипников для определения условий комплектования деталей подшипников и подают на комплектовочные позиции кольца с размерами, удовлетворяющими условиям комплектования. Кольца с размерами, не удовлетворяющими условиям комплектования, направляют на повторное комплектование только после подбора под их размеры тел качения с учетом статистического анализа. Экономический эффект заключается в повышении производительности и упрощении процесса комплектования деталей подшипников. 1 з.п. ф-лы, 1 ил.

где D0 и d0 - средние размеры соответственно наружных и внутренних колец исходной партии, мм;

σD и σd - средние квадратические отклонения размеров соответственно наружных и внутренних колец, мм;

z0 - требуемый средний зазор в подшипнике, мм;

Р - заданная вероятность комплектования колец и тел качения;

f - плотность вероятности распределения размеров колец, соответствующая данной вероятности Р.

| СПОСОБ АВТОМАТИЧЕСКОГО СЕЛЕКТИВНОГО КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ДЛЯ СБОРКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2025594C1 |

| SU 1486640 A, 15.06.88 | |||

| Способ селективного подбора радиально-упорных шариковых подшипников в дуплекс-пары | 1976 |

|

SU619709A1 |

| Способ кселективного комплектования деталей для сборки подшипников качения | 1974 |

|

SU570729A1 |

| Способ комплектования деталей при селективной сборке подшипников | 1975 |

|

SU517714A1 |

Авторы

Даты

1999-03-20—Публикация

1996-03-19—Подача