Изобретение относится к машиностроению, а именно к операциям комплектования изделий типа подшипников качения перед их сборкой.

Известны конструкции автоматов для комплектования подшипников, содержащих станину и корпус, размещенные в них круглые столы с возможностью периодического поворота вокруг их вертикально расположенных осей от специального привода, загрузочные измерительные устройства и рабочие механизмы, обеспечивающие предварительную сортировку деталей по группам размеров, а затем простое комплектование изделия внутри каждой группы [1]. Недостатком этих автоматов является сложность устройства и низкая собираемость изделий, так как детали одной группы не могут быть скомплектованы с деталями другой группы, в результате чего появляются "лишние" детали.

Наиболее близким к заявляемому (прототипом) является автомат для комплектования подшипников качения, содержащий станину и корпус, размещенные в них многопозиционные круглые столы с возможностью периодического привода, загрузочные, измерительные устройства и рабочие механизмы [2].

Недостатками данного устройства являются сложность его конструкции, громоздкость, повышенная металлоемкость, так как столы расположены на параллельных осях, а исполнительные механизмы размещены над столами.

Задачей изобретения является устранение отмеченного недостатка, а именно упрощение конструкции автомата.

Задача решается тем, что в известном автомате для комплектования подшипников качения, содержащем станину и корпус, размещенные в них многопозиционные круглые столы с возможностью периодического поворота вокруг их вертикального расположения осей от специального привода, загрузочные, измерительные устройства и рабочие механизмы, круглые столы расположены соосно на разном уровне вдоль их осей, расстояние между ними больше или равно высоте наружного кольца подшипника, привод столов обеспечивает их поочередный поворот в противоположные стороны, на верхнем внутреннем из них установлены внутренние кольца, на нижнем наружном - наружные кольца, над нижнем столом размещены бункеры с телами качения, автомат снабжен запоминающим устройством, связанным с исполнительными механизмами, устанавливающими внутренние кольца в наружные при совмещении соответствующих позиций столов.

Основными признаками изобретения, отличающими его от прототипа, являются следующие:

1) столы расположены соосно;

2) столы расположены на разном уровне, их рабочие плоскости смещены вдоль их осей на расстояние, большее или равное высоте наружного кольца;

3) привод поворачивает столы поочередно в противоположные стороны;

4) на верхнем диске размещены внутренние кольца, на нижнем - наружные;

5) автомат снабжен запоминающим устройством и исполнительными механизмами, позволяющими на любой подходящей позиции устанавливать внутренние кольца в наружные.

Так как столы расположены соосно, то устройство получается компактным. Этому также способствует то, что рабочие плоскости столов расположены вертикально и находятся на расстоянии, равном или большем высоте колец, так как соединение колец при этом осуществляется простым смещением внутреннего кольца с верхнего диска. Так как столы вращаются в противоположные стороны, то с помощью запоминающего устройства и связанного с ним исполнительными механизмами позиции верхнего и нижнего стола поочередно совмещаются при их вращении, и таким образом на каждой подходящей позиции возможно соединение внутренних и наружных колец, что также существенно упрощает процесс комплектования. Тем самым решается задача упрощения конструкции автомата.

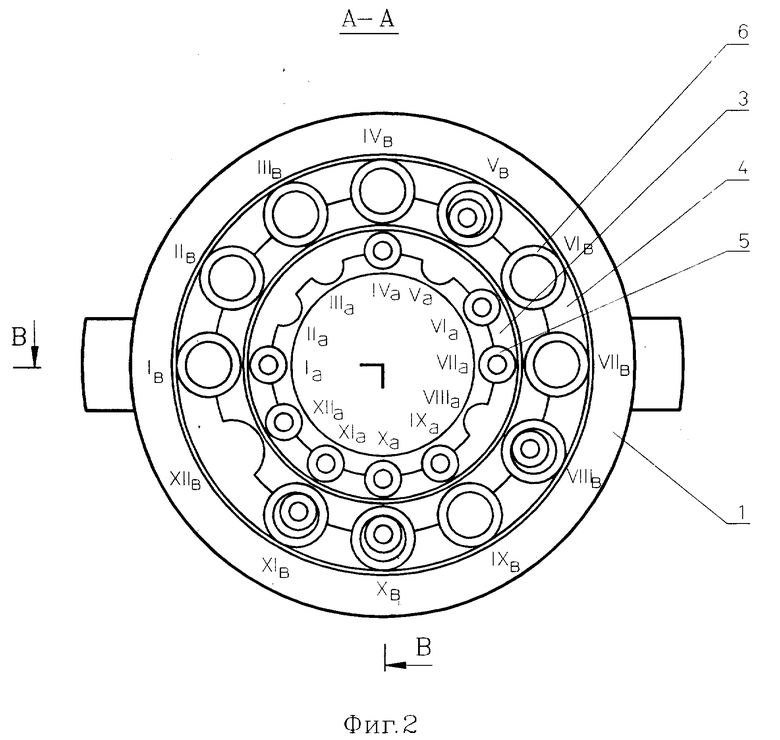

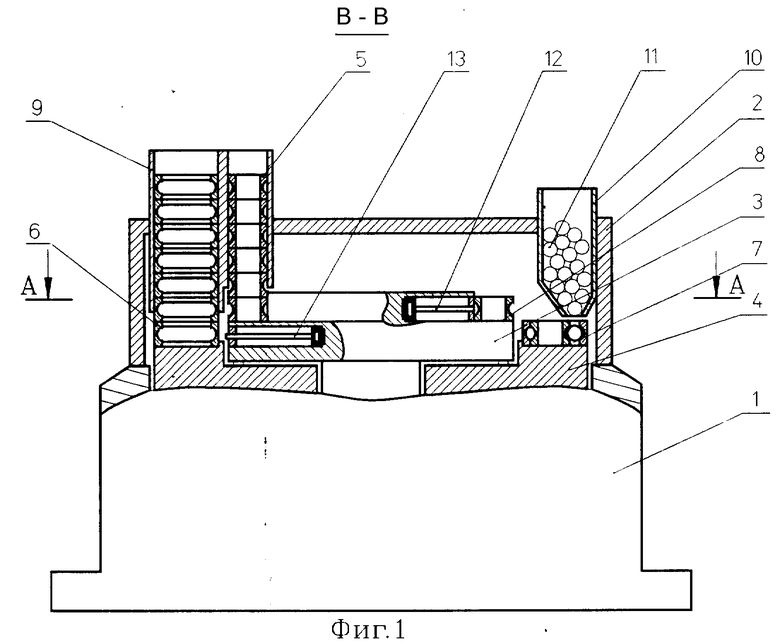

На фиг.1 показан главный вид автомата; на фиг.2 - вид сверху.

Автомат для комплектования подшипников качения состоит из станины 1 и корпуса 2, в которых соосно установлены круглые верхний стол 3 и нижний стол 4 с возможностью их периодического поворота на одну позицию от специального привода (не показан) вокруг их вертикально расположенных осей (фиг.1). Каждый из столов 3 и 4 имеет по 12 позиций для установки на них соответственно внутренних 5 и наружных 6 колец подшипников (фиг.2). Рабочая плоскость 7 стола 4, на которую установлены наружные кольца подшипников, смещена в вертикальном направлении от рабочей плоскости 8 стола 3, на которую установлены внутренние кольца подшипника, на величину, равную высоте наружного кольца 6 (фиг. 1). В корпусе 2 автомата закреплены загрузочное устройство 9 и бункер 10, в которых расположены соответственно кольца 5 и 6 и тела качения 11. Бункер 10 установлен на одной предпоследней позиции XIb или на двух или трех позициях, например Xb и XIb(фиг.2). В последнем случае в бункеры загружают тела качения разных размеров. Последняя позиция XIIb нижнего стола предназначена для выгрузки комплекта деталей. В верхнем столе 3 на каждой позиции встроены исполнительные механизмы 12 и 13, представляющие собой пневмо- или гидроцилиндры. Механизм 12 расположен на уровне расположения внутренних колец 5, а механизм 13 - на уровне расположения наружных колец 6 с возможностью их смещения соответственно с верхнего 3 и внутреннего 4 столов.

Работа автомата осуществляется следующим образом. В загрузочное устройство 9 поступают наружные 6 и внутренние 5 кольца подшипника, а в бункер 10 засыпают тела качения 11 (фиг.1). Из загрузочного устройства 9 кольца 5 и 6 подаются соответственно на рабочие позиции Ia и Ib (фиг.2) столов 3 и 4.

Специальным приводом, размещенным внутри станины 1 (не показан), круглые столы 3 и 4 периодически поочередно поворачиваются в противоположные стороны на одну позицию и фиксируются в этой позиции. В соответствии с этим и кольца подшипника 5 и 6 перемещаются с первой позиции Ia и Ib на позиции IIa, IIb; IIIa, IIIb, IVa, IVb и т.д. Специальным измерительным устройством (не показано) замеряются размеры колец: на позиции IIa - внутренних, на позиции IIb - наружных. Размеры колец запоминаются специальным запоминающим устройством (не показано) на протяжении всего их перемещения из позиции в позицию.

Так как столы 3 и 4 поочередно поворачиваются в разные стороны, то каждое из загруженных на стол 3 колец 5 за один оборот стола совмещается со всеми позициями стола 4, на котором находятся наружные кольца. Если размеры колец 5 и 6 на каких-либо из позиций, например, на позициях IXa-Vb и VIa-VIIIb (фиг. 2), вместе с каким-либо из имеющихся в бункерах 10 тел качения (фиг.1) удовлетворяют условиям комплектования, то от запоминающего устройства подается команда на соответствующие исполнительные механизмы 12, расположенные на данных позициях. Исполнительные механизмы 12 смещают на этих позициях IXa и VIa внутренние кольца 5 с верхнего стола 3 и кольца 5 устанавливаются в отверстиях наружных колец 6 так, что между ними образуется зазор для последующего размещения там тел качения.

Скомплектованные кольца при дальнейших поворотах стола 4 попадают на позиции, где в зазор между ними из бункера 10 засыпаются тела качения, например, на позиции Xb или XIb. Как только скомплектованные детали попадают на позицию XIIb стола 4 (фиг.2), то на этой позиции срабатывает исполнительный механизм 13 (фиг.1), который выталкивает комплект деталей со стола 4 в специальный приемник (не показан) для осуществления дальнейших операций сборки. Освободившиеся на позиции XIIb нижнего стола и различных позициях (XIa, XIIa и др.) верхнего стола места заполняются на позициях Ia и Ib новыми кольцами.

Если на позицию XIIb нижнего стола поступает наружное кольцо, не скомплектованное с внутренним и телами качения, то оно повторно поступает на позицию Ib или сбрасывается на позиции XIIb в специальный бункер (не показан).

Самым длительным технологическим переходом при комплектовании подшипников является измерение размеров колец. Поэтому промежуток времени Q, через который периодически поворачивают столы, должен быть равен или больше времени измерения T колец. Если время измерения наружных и внутренних колец неодинаковое, то частота периодического поворота столов должна быть различной. Например, если время измерения наружных колец Tb, а время измерения внутренних колец Ta, причем Tb=kTa, где k больше единицы, то такт поворота нижнего стола равен Qb=Tb, а такт поворота верхнего стола Qa=Tb/c, где c - ближайшее целое от k. Повышенная частота поворота наружного стола увеличивает вероятность комплектования деталей подшипника, а следовательно, требуется меньшее число позиций и автомат получается более комплектным .

Технико-экономическая эффективность изобретения заключается в следующем:

1. Рабочие органы автомата и исполнительные механизмы расположены компактно, следовательно, автомат обеспечивает минимальные металлоемкость и трудоемкость изготовления.

2. Отсутствуют дополнительные затраты на сортировку деталей подшипника по группам размеров, а следовательно, повышается производительность процесса комплектования.

3. Уменьшается число некомплектных деталей, и таким образом снижаются затраты на изготовление подшипников.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКТОВАНИЯ ПОДШИПНИКОВ | 1996 |

|

RU2127836C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ДЕТАЛЕЙ | 1996 |

|

RU2094158C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2013674C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1993 |

|

RU2072293C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072294C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2005927C1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ ПОДШИПНИКОВ КАЧЕНИЯ | 1993 |

|

RU2064616C1 |

Изобретение относится к машиностроению, а именно к операциям комплектования изделий типа подшипников качения перед их сборкой. Сущность изобретения заключается в упрощении конструкции автомата, снижении его металлоемкости. Для этого в автомате для комплектования подшипников, содержащем станину и корпус, размещенные в них многопозиционные круглые столы с возможностью периодического поворота вокруг их вертикально расположенных осей от специального привода, круглые столы расположены соосно на разном уровне вдоль их осей, расстояние между ними больше или равно высоте наружного кольца подшипника, привод столов обеспечивает их поочередный поворот в противоположные стороны, на верхнем внутреннем из них установлены внутренние кольца, на нижнем наружном - наружные кольца, над нижним столом размещены бункеры с телами качения, автомат снабжен запоминающим устройством, связанным с исполнительными механизмами, устанавливающими внутренние кольца в наружные при совмещении соответствующих позиций столов. Изобретение направлено на. упрощение конструкции. 2 ил.

Автомат для комплектования подшипников качения, содержащий станину и корпус, размещенные в них многопозиционные круглые столы с возможностью периодического поворота вокруг их вертикально расположенных осей от привода столов, загрузочные, измерительные устройства и рабочие механизмы, отличающийся тем, что круглые столы расположены соосно на разном уровне вдоль их осей, расстояние между ними больше или равно высоте наружного кольца подшипника, привод столов выполнен с возможностью обеспечения их поочередного поворота в противоположные стороны, на верхнем внутреннем из них установлены внутренние кольца, на нижнем наружном - наружные кольца, над нижнем столом размещены бункеры с телами качения, автомат снабжен запоминающим устройством, связанным с исполнительными механизмами, устанавливающими внутренние кольца в наружные при совмещении соответствующих позиций столов.

Авторы

Даты

1998-06-10—Публикация

1996-03-19—Подача