Изобретение относится к машиностроению, а именно к конструкции подшипников качения, в частности игольчатых подшипников со штампованным наружным кольцом.

Известны конструкции подшипников качения, содержащие тонкостенные наружное и внутреннее кольца, с размещенными между ними телами качения в виде игл. Наружное кольцо имеет прямолинейный профиль дорожки качения и направляющие борта с двух сторон, удерживающие тела качения от выпадания из наружного кольца. Указанные подшипники имеют низкие эксплуатационные свойства, так как из-за необходимости компенсации, возникающей в процессе эксплуатации тепловой деформации деталей подшипника, необходимо обеспечивать повышенный радиальный зазор, что увеличивает контактные напряжения и снижает долговечность подшипника. К тому же за счет наличия межыгольчатого зазора иглы в процессе работы поворачиваются к оси кольца, в результате чего по краю дорожки наружного кольца и тел качения возникают повышенные контактные напряжения, а сам подшипник становится чрезмерно чувствительным к монтажным перекосам.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является подшипник качения, содержащий тонкостенное наружное кольцо с центральным рабочим участком меньшего диаметра, чем диаметры примыкающих к нему периферических участков и тела качения [1] .

Цель изобретения - повышение эксплуатационных характеристик и точности монтажа.

Это достигается тем, что разность диаметров периферийных и центрального участков равна

Δн≅α˙ t(Dв + 2d) где α - коэффициент линейного расширения материала;

t - интервал изменения температуры;

Dв - диаметр валика;

d - диаметр ролика, и тем, что подшипник снабжен тонкостенным внутренним кольцом с центральным и периферийным участками, разность диаметров которых равна

Δв = d ˙ t(Dв + 2d) - Δн.

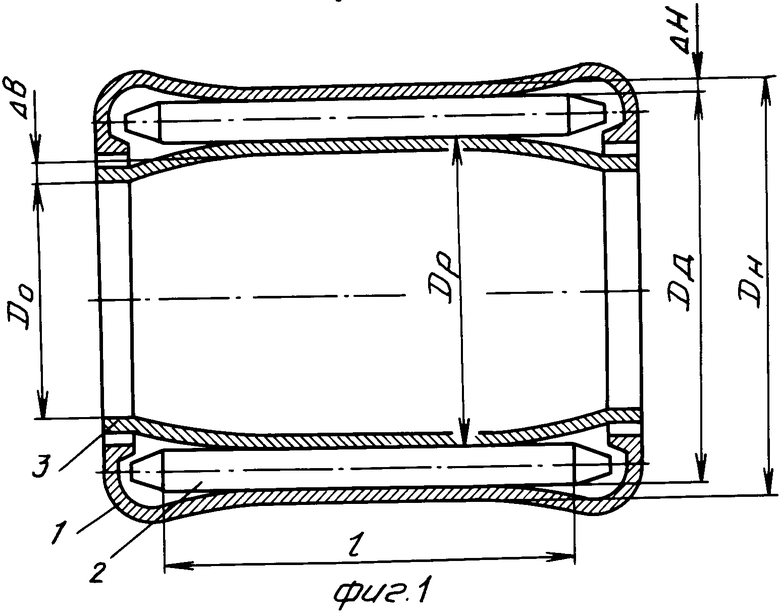

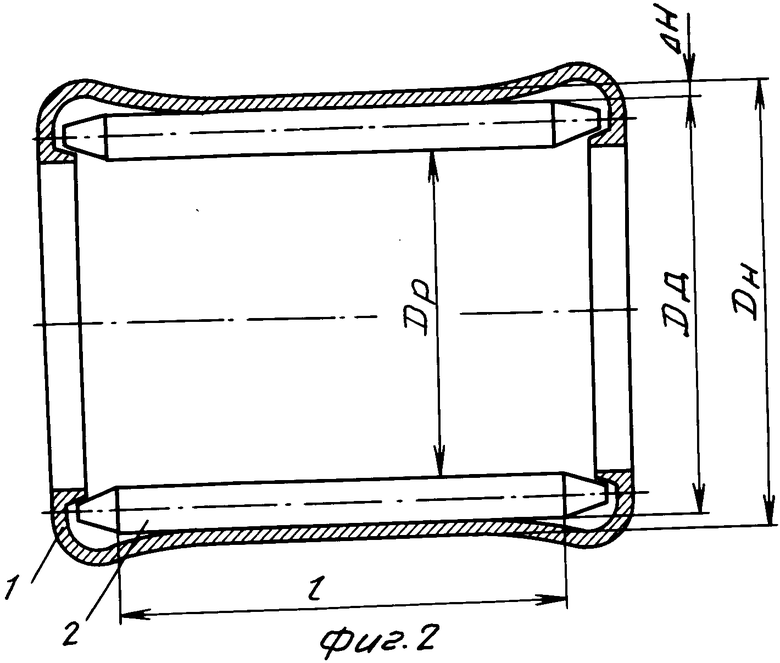

На фиг. 1 изображено осевое сечение игольчатого подшипника, содержащего наружное и внутреннее кольца; на фиг. 2 - осевое сечение игольчатого подшипника, содержащего только одно штампованное наружное кольцо.

Внутри тонкостенного наружного кольца 1 (фиг. 1) размещены иглы 2, удерживаемые от осевого перемещения двумя направляющими бортами наружного кольца. Внутреннее кольцо 3 направляющих бортов не имеет. Оба кольца - наружное 1 и внутреннее 2 имеют прогиб профиля поперечного сечения в сторону расположения игл величиной соответственно Δн и Δв.

В процессе работы подшипникового узла происходит значительное тепловыделение, вал, на котором установлен подшипник, увеличивается в диаметре, тонкие стенки наружного 1 и внутреннего кольца 3 деформируются, компенсируя тепловую деформацию вала и игл. Если подшипник не имеет внутреннего кольца, а состоит только из наружного кольца 1 и роликов 2 (фиг. 2), то в процессе работы подшипника тепловая деформация вала и игл компенсируется только упругой деформацией наружного кольца, имеющего прогиб профиля поперечного сечения Δн.

Для определения потребной величины прогиба колец приведем конкретные примеры расчета для подшипника 604601. Подшипник имеет только штампованное наружное кольцо 1 (фиг. 2) с направляющими бортами и размещенные внутри него иглы 2. Диаметр отверстия подшипника Dр = = 12,7+0,016+0,034, диаметр дорожки качения Dд = 15,9+0,016+0,024, диаметр игл d = 1,6-0,005, длина рабочей части игл l = 14,3-0,6, число игл в подшипнике z = 28. Диаметр вала, на который насаживается подшипник Dв = 12,7-0,011.

Из геометрических соотношений несложно определить радиальный зазор для стандартного подшипника:

P = Dр - Dв.

Отсюда для условий примера определяем Р = 0,016 - 0,045 мм.

В процессе работы подшипника температура подшипникового узла изменяется на 50-300оС. Радиальная тепловая деформация вала и игл равна

Δ =  t(Dв+2d) ≈

t(Dв+2d) ≈  tDΔ, где α - коэффициент линейного расширения материала деталей ( α = 12˙10-6 1/град);

tDΔ, где α - коэффициент линейного расширения материала деталей ( α = 12˙10-6 1/град);

t - интервал изменения температуры;

D Δ- диаметр дорожки качения наружного кольца.

Если температура узла повышается на 85оС, то

Δ =  · 12·10-6·85(12,7+2·1,6) = 0,008 мм.

· 12·10-6·85(12,7+2·1,6) = 0,008 мм.

Таким образом, при увеличении температуры подшипникового узла более чем на 85оС радиальный зазор в подшипнике уменьшается и становится равным

Pt ≅ P - 2Δ = P - 0,016, и следовательно, может произойти заклинивание подшипника.

Чтобы этого не произошло, на наружном кольце 1 подшипника (фиг. 2) выполнен прогиб, равный

Δн=  t(Dв+2d)

t(Dв+2d)  t·Dд

t·Dд

Так, если возникает опасность повышения температуры на 150оС, то

Δн=  12·10-6·150·15,9 = 0,014 мм.

12·10-6·150·15,9 = 0,014 мм.

Диаметр отверстия подшипника принимаем равным Dp = 12,7+0,018.

Радиальный зазор в подшипнике Р = = 0-0,029 мм, что в среднем в два раза меньше, чем в стандартном подшипнике, а это уменьшает величину контактных напряжений. Таким образом, подшипник предлагаемой конструкции по сравнению с прототипом менее чувствителен к тепловой деформации деталей подшипникового узла и имеет меньший радиальный зазор, что повышает его долговечность.

Если подшипник помимо наружного кольца 1 имеет и внутреннее кольцо 2 (фиг. 1), то суммарная величина их прогиба должна быть равна

Δн+ ΔBв=  t·Dд.

t·Dд.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2005927C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072294C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| АВТОМАТ ДЛЯ КОМПЛЕКТОВАНИЯ ПОДШИПНИКОВ | 1996 |

|

RU2112897C1 |

| ШАРНИРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087763C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ ПОДШИПНИКОВ КАЧЕНИЯ | 1993 |

|

RU2064616C1 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ПОДШИПНИКОВ | 1996 |

|

RU2127836C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1993 |

|

RU2072293C1 |

Использование: машиностроение, в игольчатых подшипниках со штампованным наружным кольцом. Сущность изобретения: подшипник содержит тонкостенное наружное кольцо с центральным рабочим участком меньшего диаметра, чем диаметры примыкающих к нему периферийных участков и тела качения. Разность диаметров с периферийных и центрального участков равна Δн≅α·t(Db+2d) ; подшипник может быть снабжен тонкостенным внутренним кольцом с центральным и периферийными участками, разность диаметров которых равна Δb=d·t(Db+2d)·Δн. 1 з. п. ф - лы, 2 ил.

Δн ≅ α˙t(Dв+2d ) ,

где α - коэффициент линейного расширения материала;

t - интервал изменения температуры;

Dв - диаметр вала;

d - диаметр ролика.

Δв= d˙t(Dв+2d)-Δн .

Авторы

Даты

1994-05-30—Публикация

1991-02-19—Подача