Изобретение относится к машиностроению и может быть использовано в подшипниковой промышленности на операциях окончательной обработки беговых дорожек наружных и внутренних колец роликовых высокоточных подшипников.

Известно устройство для суперфиниширования беговых дорожек колец шариковых подшипников, где для привода качательных движений абразивного бруска применяется кривошипошатунный механизм, состоящий из эксцентрикового вала, эксцентрика, шатуна, взаимодействующего с валом доводочной головки, на котором размещен абразивный брусок [1]

Недостатком устройства является то, что конструкция привода качательных движений абразивного бруска не позволяет получать угол качания свыше 90о и применима только для обработки желобов колец шариковых подшипников.

Известно устройство для суперфинишной обработки деталей типа колец подшипников, содержащее станину, расположенные на ней бабку изделия и инструментальную головку, шпиндели которых установлены под углом друг к другу в горизонтальной плоскости и связаны с приводами кругового перемещения вокруг своих осей [2]

Недостатком этого устройства является невозможность получения качественной поверхности выпуклого профиля.

Задачей настоящего изобретения является формирование выпуклого профиля поверхности дорожек наружных и внутренних колец роликоподшипников.

Поставленная задача достигается теме, что в известном устройстве для абразивной обработки деталей типа колец подшипников, содержащем станину, расположенные на ней бабку изделия и инструментальную головку, шпиндели которых установлены под углом друг к другу в горизонтальной плоскости и связаны с приводами кругового перемещения вокруг своих осей, привод перемещения инструментальной головки выполнен в виде смонтированного в ее корпусе зубчатого сектора, входящего в зацепление с размещенным на шпинделе головки зубчатым колесом, и шатуна, один конец которого закреплен на секторе, а другой связан с эксцентриком приводного вала.

Основными существенными признаками, отличающими предложенное изобретение от прототипа является то, что в корпусе инструментальной головки размещен с возможностью качательного движения с переменной скоростью и изменения угла качания зубчатый сектор, кинематически связанный со шпинделем инструментальной головки.

Размещение в корпусе инструментальной головки зубчатого сектора с возможностью качательного движения с переменной скоростью и изменения угла качания и его кинематическая связь со шпинделем инструментальной головки позволяет сообщать шпинделю возвратно-вращательное движение вокруг его оси по синусоидальному закону, что обеспечивает разное время непрерывного контакта абразивных брусков с каждой точкой профиля обрабатываемой поверхности, а следовательно, различный съем приспуска в этих точках. Таким образом обеспечивается получение выпуклого профиля обрабатываемой поверхности.

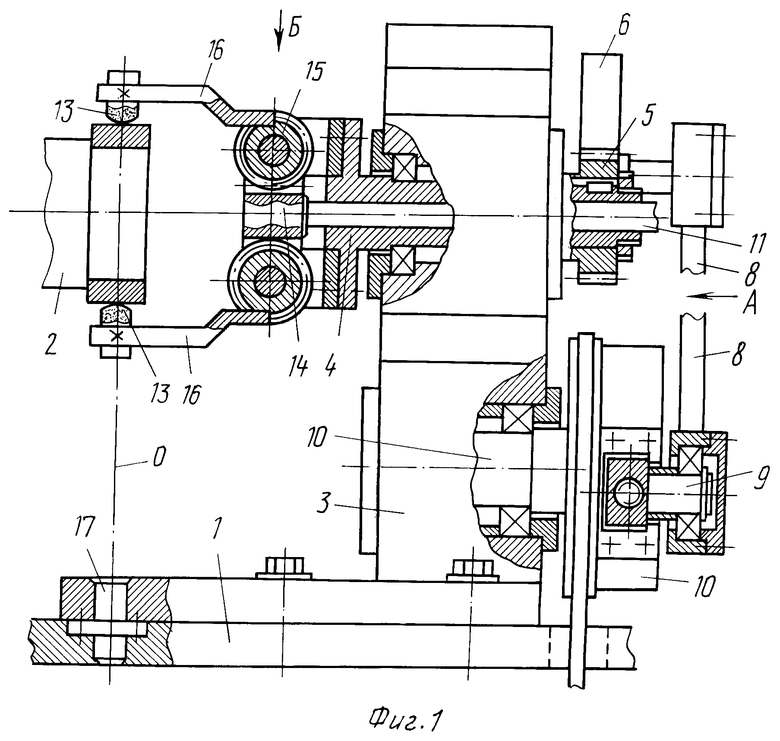

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 вид по стрелке Б на фиг. 1, бруски повернуты на 90о; на фиг. 4 кинематическая схема привода качения абразивных брусков; на фиг. 5 график изменения скорости качания абразивных брусков.

Устройство состоит из станины 1, на которой размещены бабка изделия 2 и инструментальная бабка 3. В корпусе инструментальной бабки 3 размещен полный шпиндель 4, на одном конце которого установлена шестерня 5, взаимодействующая с зубчатым сектором 6, который кинематически связан через ось 7, шатун 8 и эксцентрик 9 с приводным валом 10 привода качания. Эксцентрик 9 преобразует постоянную скорость вращения эксцентрикового вала 10 в прямолинейное возвратно-поступательное движение шатуна 8 с переменной скоростью, которая в свою очередь преобразуется в качательное движение зубчатого сектора 6 с переменной угловой скоростью. Ось 7 размещена на зубчатом секторе 6 неподвижно, так, что соотношение плеч "а" и "б" постоянно ("а" расстояние от оси шпинделя инструментальной головки до оси 7 поворота шатуна 8, "б" расстояние от оси 7 поворота шатуна 8 до оси качения зубчатого сектора 6).

Изменение угла качания абразивных брусков 11 осуществляется изменением величины эксцентриситета "Э" расположения оси 9 шатуна 8 на валу 10.

Внутри полного шпинделя 4 размещен шток, один конец которого кинематически связан с поршнем 12 механизма зажима-разжима абразивных брусков 13, а другой конец через рейку 14, шестерню 15 связан с державками 16 абразивных брусков 13.

В станине 1 закреплена ось 17, относительно геометрической оси О которой осуществляется угловой разворот бабки изделия 2 в горизонтальной плоскости на угол β.

Устройство работает следующим образом.

При перемещении детали, подлежащей обработке в рабочее положение включается ее вращение, прижим абразивных брусков 13 к обрабатываемой поверхности детали и вращение вала 10 с постоянной скоростью вращения (фиг. 1, 2 и 3).

В положении I и III эксцентрика 9 (фиг. 4) будет наибольшая скорость поворота и, соответственно, наибольшая скорость прямолинейного возвратно-поступательного движения VI и VIII шатуна 8 (фиг. 5) и наибольшая угловая скорость качания ωI и ωIII абpазивных брусков 13, расположенных в этот момент в вертикальной плоскости в среднем положении на дорожке качания (фиг. 1). При этом время нахождения абразивных брусков в обработке будет минимальным и будет сниматься меньший припуск.

В положении II и IV эксцентрика 9 (фиг. 4) будет наименьшая скорость поворота и, соответственно, наименьшая скорость прямолинейного возвратно-поступательного движения VII и VIV шатуна 8 (фиг. 5) и наименьшая угловая скорость качания ωII и ωIV абразивных брусков 13, расположенных в этот момент в горизонтальной плоскости в крайних положениях на дорожке качания (фиг. 3). Причем, в следствии разворота бабки изделия 2 в горизонтальной плоскости на угол β один из брусков находится с одного края обрабатываемой поверхности дорожки качания, а второй с другого края обрабатываемой поверхности дорожки качания. При этом время нахождения абразивных брусков 13 в обработке будет максимальным и будет сниматься больший припуск.

Таким образом, изменение скорости прямолинейного возвратно-поступательного движения шатуна 8 и скорости качательного движения зубчатого сектора 6 и абразивных брусков происходит по синусоидальному закону. Наибольший съем припуска происходит по краям обрабатываемой поверхности, а наименьший по центру, вследствие чего формируется выпуклая поверхность дорожки качания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1993 |

|

RU2072293C1 |

| СТАНОК ДЛЯ ХОНИНГОВАНИЯ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU1823336C |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072294C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2053100C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2004 |

|

RU2282527C2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 1992 |

|

RU2074083C1 |

Использование: в подшипниковой промышленности на операциях окончательной обработки беговых дорожек наружных и внутренних колец роликовых высокоточных подшипников. Сущность: на шпинделе 4 установлена шестерня 5, взаимодействующая с зубчатым сектором 6, который кинематически связан через ось, шатун 8 и эксцентрик 9 с приводным валом 10 привода качания. Эксцентрик 9 преобразует постоянную скорость вращения вала 10 в прямолинейное возвратно-поступательное движение шатуна 8 с переменной скоростью, которая в свою очередь преобразуется в качательное движение зубчатого сектора 6 с переменной угловой скоростью. В устройстве предусмотрено изменение угла качания абразивных брусков 13. Переменная скорость качательного движения инструментальной головки и изменения угла качания позволяет снимать неравномерный припуск с изделия - большую величину по краям дорожки, меньшую по центру, в результате чего образуется вогнутый профиль дорожки качения. 5 ил.

УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ деталей типа колец подшипников, содержащее станину, расположенные на ней бабку изделия и инструментальную головку, шпиндели которых установлены под углом друг к другу в горизонтальной плоскости и связаны с приводами кругового перемещения вокруг своих осей, отличающееся тем, что привод кругового перемещения инструментальной головки выполнен в виде смонтированного в ее корпусе зубчатого сектора, входящего в зацепление с размещенным на шпинделе головки зубчатым колесом, и шатуна, один конец которого закреплен на секторе, а другой связан с эксцентриком приводного вала.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ чистовой обработки | 1985 |

|

SU1337238A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-06-09—Публикация

1992-05-05—Подача