Настоящее изобретение относится к химической технологии, в частности к производству сорбента для улавливания платиноидов в химических процессах, например, при каталитической конверсии аммиака на платиновом катализаторе, где имеет место унос платиноидов потоком газа в виде аэрозолей, паров или твердых частиц.

Известен способ получения сорбента для улавливания платиноидов путем обработки окиси кальция раствором хлористо-водородной кислоты с последующими формованием, сушкой и прокаливанием [1] .

Известен способ получения сорбента для улавливания платиноидов смешением порошкообразных оксида кальция и хлорида никеля или кобальта, формованием смеси, сушкой и прокаливанием [2] .

Недостатком известных способов является невысокая емкость сорбентов по платиноидам.

Известен способ получения сорбента для поглощения платиноидов путем смешения окиси кальция с алюминатом бария и хлоридом никеля или кобальта, перемешивания смеси, добавления активированного угля, формования, сушки и прокаливания [3] .

Недостатком известного способа является невысокая влагоемкость получаемого сорбента.

Известен способ сорбента для улавливания платиноидов, включающий смешение дезинтегрированного порошка оксида кальция с алюминатом кальция, добавление растворов хлорида никеля или кобальта и хлорида кальция, добавление раствора хлорида аммония или его смеси с раствором сернокислого кобальта, формование, сушку, прокалку [4] .

Известен способ получения сорбента для улавливания платиноидов путем смешения кордиерита с карбонатом кальция, приливания раствора азотнокислого кальция, гранулирования, сушки и прокалки [5] .

Недостатком известных способов является невысокая прочность сорбента при работе в многоцикличных процессах.

Задачей изобретения является разработка способа получения сорбента для платиноидов, обладающего повышенной устойчивостью при работе в многоцикличных процессах, когда сорбент подвергается цикличному нагреву и охлаждению при пусках и остановках агрегата.

Поставленная задача решается описываемым способом получения сорбента для поглощения платиноидов, включающим смешение оксида или карбоната кальция с оксидом алюминия, прокаливание смеси при 1300-1700оС, размалывание смеси, добавление в нее карбоната или оксида кальция в смеси с 0,3-4 мас. % минерального волокна, причем отношение длины волокна к его диаметру берут равным 50-500, после чего смесь дополнительно размалывают, гранулируют, подвергают гидротермальной обработке и термообрабатывают.

Поставленная задача решается также тем, что в качестве минерального волокна предпочтительно используют кремнеземистое волокно, дополнительный размол предпочтительно проводят в шаровой мельнице, гидротермальную обработку проводят путем последовательной обработки гранул паром и горячим конденсатом, а термообработку проводят путем температуры от комнатной до 900оС со скоростью 50о/ч и выдержке при этой температуре.

Предлагаемый способ может быть использован, например, для получения сорбента, поглощающего унос с платиноидного катализатора при каталитическом окислении аммиака, а реализуется он следующим образом.

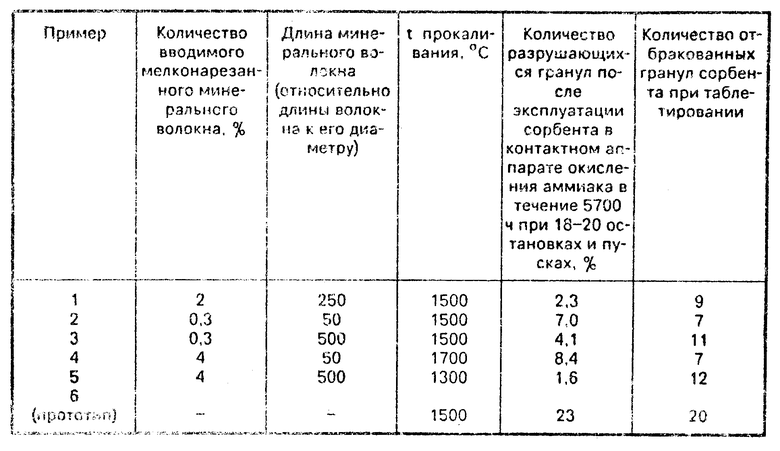

Смесь карбоната кальция и оксида алюминия, взятых при соотношении (0,25-0,5)-(0,5-0,75) долей масс, прокаливают при температуре 1300-1700оС, остывшую прокаленную массу размалывают, добавляют карбонат (оксид) кальция с введением в него мелко нарезанным минеральным волокном с длиной 50-500 его диаметров в количестве 0,3-4% и дополнительно размалывают в шаровой мельнице. Полученную смесь увлажняют и гранулируют, таблетируя в кольца Рашига, помещают в емкость и обрабатывают паром при температуре 90оС в течение 2 ч и горячим конденсатом в течение 5 ч. Затем кольца Рашига прокаливают в течение 48 ч с постепенным подъемом температуры от 20 до 900оС со скоростью 50оС/ч и выдерживают при этой температуре. Добавку мелко нарезанного минерального волокна в карбонат (оксид) кальция перед смешением с размолотой массой выбирают в количестве 0,3-4 мас. % . Концентрация мелко нарезанного минерального волокна ниже нижнего указанного предела не обеспечивает заметного снижения процента разрушения гранул сорбента при эксплуатации его в контактном аппарате окисления аммония. Концентрация мелко нарезанного минерального волокна выше верхнего указанного предела приводит к увеличению брака при таблетировании с волокном, у которого отношение длины волокна к его диаметру приближается к максимуму. Длина минерального волокна составляет 50-500 диаметров его толщины. При использовании минерального волокна длиной меньше 50 его диаметров не обеспечивается существенного повышения устойчивости сорбента к циклическому нагреву и остыванию при частых пусках и остановках агрегата производства азотной кислоты, а при применении минерального волокна длиной более 500 его диаметров увеличивается процент брака при таблетировании и ухудшается гомогенность смешения его с другими компонентами сорбента.

П р и м е р 1. Смесь в количестве 103 г карбоната кальция и 170 г оксида алюминия увлажняют и прокаливают при температуре 1450оС, оставшуюся прокаленную массу размалывают, добавляют 520 г карбоната (оксида) кальция, в который предварительно вводят 16 г (2% ) мелко нарезанного кремнеземного волокна и диаметром 4 мкм и длиной 1 мм (250 диаметров волокна). Перед добавлением смесь карбоната кальция и мелко нарезанного кремнеземного волокна размалывают в шаровой мельнице. Полученную смесь смешивают в смесителе, увлажняют и таблетируют в кольца Рашига. Полученные кольца Рашига выдерживают на воздухе 36 ч при комнатной температуре, помещают в емкость, в которой их обрабатывают паром при температуре 90оС в течение 2 ч и горячим конденсатом в течение 5 ч. Затем кольца прокаливают 48 ч с постепенным подъемом температуры от 20оС со скоростью 50о/ч до 900оС и выдерживают при этой температуре. В результате получают сорбент, прочность которого представляет 678 кг/см2. Количество поглощенных платиноидов в сорбенте 2,37% , после эксплуатации сорбента в контактном аппарате окисления аммония в течение 5702 ч при температуре 850оС, давлении 0,37 МПа, нагрузке нитрозного газа на слой сорбента около 4500 ч-1 и при 27 остановках агрегата азотной кислоты от общего количества разрушилась 2,3% гранул сорбента.

Другие примеры осуществления предлагаемого способа приведены в таблице.

Предлагаемый способ получения сорбента для поглощения платиноидного катализатора при каталитическом окислении аммиака позволяет получить сорбент с высоким содержанием платиноидов в сорбенте после эксплуатации (до 2,37% ) прочностью 687 кг/см2, который можно эксплуатировать длительное время в среде нитрозного газа в контактном аппарате окисления аммиака без существенных разрушений гранул сорбента.

Процесс приготовления сорбента исключает выбросы в окружающую среду вредных веществ. (56) Авторское свидетельство СССР N 567484, кл. B 01 J 20/04, 1974.

Авторское свидетельство СССР N 717820, кл. B 01 J 20/04, 1976.

Авторское свидетельство СССР N 1109187, кл. B 01 J 20/04, 1983.

Авторское свидетельство СССР N 1353501, кл. B 01 J 20/04, 1985.

Авторское свидетельство СССР N 1699597, кл. B 01 J 20/04, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА КОБАЛЬТА (II) | 1992 |

|

RU2030211C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ГЛАУКОНИТА (ВАРИАНТЫ) | 2007 |

|

RU2348453C1 |

| Способ получения поглотителя платиноидов | 1991 |

|

SU1787520A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| Адсорбент для улавливания платиноидов и способ его получения | 1983 |

|

SU1109187A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА | 2011 |

|

RU2462305C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНЫХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ | 1992 |

|

RU2054443C1 |

Предложен способ получения сорбента для поглощения платиноидов, включающий смешение соединений кальция и алюминия, гранулирование и термообработку. Смешивают оксид или карбонат кальция с оксидом алюминия, после чего смесь прокалывают при 1300 - 1700С, размалывают, добавляют в нее карбонат или оксид кальция в смеси с 0,3 - 4 мас. % минерального волокна, причем отношение длины волокна к его диаметру берут равным 50 - 500, перед гранулированием полученную смесь дополнительно размалывают, а после гранулирования перед термообработкой гранулы подвергают гидротермальной обработке. 4 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-01-30—Публикация

1992-10-15—Подача