Изобретение относится к катализаторам оксидного типа, получаемых на основе оксида кобальта, и может быть использован для окисления монооксида углерода.

Из аналогов известен способ получения катализатора на основе оксидов: кобальта (III), марганца (IV), меди (II) и серебра (гопколитовый катализатор), указанный в химической энциклопедии (том I, М.: Советская энциклопедия, 1961, с. 987).

Способ осуществляют смешением водных суспензий указанных окислов с последующей фильтрацией, сушкой, прессованием полученной твердой фазы и дроблением полученных прессовок на зерна определенных размеров.

Известен также способ получения катализатора на основе оксида кобальта (II, III), описанный в статье Hofer L.J). и др. в журнале "ICatalysis" [J. Catal. , 1964, 3, 5, 451]. Способ осуществляют путем осаждения нитрата кобальта раствором карбоната калия при 80оС с последующей сушкой и прокалкой при 700оС полученного осадка.

Недостатком способов является низкая прочность получаемых катализаторов.

Известно получение более прочного катализатора - оксида кобальта (II) на оксиде алюминия, упомянутого в описании к патенту Франции [Франц. пат., кл. В 01, 1318764, 14, 1963].

Указанный катализатор получают пропиткой гранул оксида алюминия раствором азотнокислого кобальта с последующей сушкой и прокалкой гранул при 550оС.

Однако полученный по указанному способу катализатор резко снижает свою активность вследствие образования каталитически неактивного алюмината кобальта.

Наиболее близким по технической сущности к заявляемому способу является способ получения катализатора оксида кобальта (II) на оксиде магния, изложенный в описании к патенту Франции - пат. 1318764, заявл. 11.01.62, опубл. 14.01.63.

Способ по прототипу включает расплавление оксида магния в электропечи; охлаждение расплава до твердой фазы; диспергирование полученного расплава до размера частиц менее 100 μ; смешение полученного порошка с мелкоизмельченным природным соединением гиобертитом; замешивание полученной смеси с водой; формование смеси, полученной по п.5 в виде гранул; сушка гранул; прокалка гранул при температуре 1500оС; пропитка гранул раствором азотнокислого кобальта; сушка пропитанных гранул; прокалка высушенных гранул при температуре 550оС.

Катализатор, полученный по прототипу, содержит оксида кобальта (II) - 5% , оксида магния - 95%, стабилен при 800оС, устойчив к истиранию, имеет поверхность - 0,2 м2/г, пористость 60%.

Недостатком прототипа является низкое содержание активного компонента - оксида кобальта (II).

Техническая суть заявленного способа состоит в том, что получение катализатора на основе оксида кобальта включает следующие стадии смешение порошков электролитического кобальта и мочевины при содержании мочевины в смеси 20-30 мас. % ; формование полученной порошкообразной смеси под давлением; прокалку сформованных гранул на воздухе при температуре 910-1150оС в смеси с оксидом алюминия до полного удаления мочевины; прокалку прокаленных гранул при 1100-1200оС без доступа воздуха в течение 20-60 мин; пропитку прокаленных гранул раствором соли кальция; сушку пропитанных гранул; прокалку высушенных гранул до полного разложения соли кальция при температуре 330-800оС.

В результате проведенных операций получают катализатор на основе оксида кобальта (II) c содержанием оксида кобальта (II) не менее 20% и с высокими эксплуатационными характеристиками.

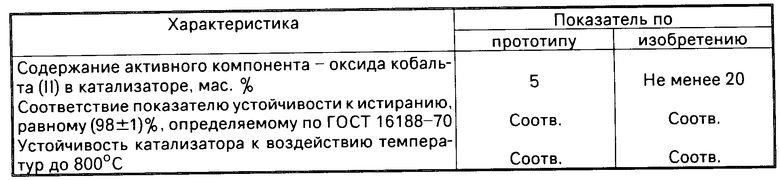

В таблице приведены сопоставительные данные прототипа и заявляемого способа.

Как видно из таблицы, предлагаемый способ по сравнению с прототипом позволяет увеличить содержание активного компонента не менее, чем в 4 раза при сохранении высоких эксплуатационных характеристик последнего: термической устойчивости и устойчивости к истиранию.

Заявленный способ осуществляется следующим образом.

1. Приготавливают смесь, содержащую 0,76 кг электролитического кобальта и 0,24 кг мочевины.

2. Полученную смесь формуют в виде цилиндрических таблеток, имеющих высоту и диаметр 5 мм, под давлением 900-1000  .

.

3. Полученные по п.2 таблетки смешивают с гранулированным оксидом алюминия в соотношении 1:1 по массе.

4. Полученную по п. 3 смесь прокаливают на воздухе при 950 ± 25оС до полного выгорания мочевины.

5. Из прокаленной по п.4 смеси путем отсева удаляют введенные ранее гранулы оксида алюминия.

6. Оставшиеся после отсева по п.5 таблетки прокаливают при 1150оС без доступа воздуха в течение 30 мин.

7. Прокаленные по п.6 таблетки пропитывают 17% раствором азотнокислого кальция.

8. Пропитанные по п.7 таблетки высушивают.

9. Высушенные таблетки прокаливают при 600оС в течение часа.

В результате получают катализатор со следующими характеристиками: Удельная поверхность 1 м2/г Насыпная плотность 1,9 г/см3 Пористость 62% Механическая прочность при истирании 97% Содержание в катализаторе оксида кобальта (II) 29% Cодержание в катализаторе кобальта металлического 68% Содержание в катализаторе соединений кальция 3% Активность катализатора - температура полупревращения оксида углерода на катализаторе в реакции окисления оксида углерода 178оС Активность определена на установке и при условиях, описанных в работе Белова А.А. и др. в журнале "Теорет. и эксперим. химия", 1991, т. 27, N 5, с. 591.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU1783663C |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ПОГЛОЩЕНИЯ ПЛАТИНОИДОВ | 1992 |

|

RU2006285C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054959C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1991 |

|

RU2026111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНЫХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ | 1992 |

|

RU2054443C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1993 |

|

RU2054963C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2008972C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

Способ получения катализатора на основе кобальта (2) осуществляют смешением порошков электролитического кобальта и мочевины при содержании мочевины в смеси 20 - 30 мас.%. Полученную смесь таблетируют под давлением, после чего таблетки после их пересыпки оксидом алюминия прокаливают на воздухе при 910 - 1150°С до удаления мочевины, затем после отделения оксида алюминия таблетки снова прокаливают при 1100 - 1200°С. Прокаленные как указано таблетки охлаждают, пропитывают раствором соли кальция и снова прокаливают при 300 - 800°С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА КОБАЛЬТА (II), включающий смешение порошкообразных компонентов, гранулирование полученной смеси, прокалку гранул и их пропитку раствором соли с последующей термообработкой до разложения соли и получения целевого продукта, отличающийся тем, что смешению подвергают электролитический кобальт и мочевину при содержании мочевины в смеси 20 - 30 мас.%, полученную смесь таблетируют под давлением, затем таблетки пересыпают оксидом алюминия и прокаливают на воздухе при 910 - 1150oС до полного удаления мочевины, после чего таблетки отделяют от оксида алюминия, прокаливают при 1100 - 1200oС в течение 20 - 60 мин без доступа воздуха, охлаждают до комнатной температуры и пропитывают раствором соли кальция с последующей прокалкой при 330 - 800oС.

| Каталитическая отопительная установка для транспортных средств | 1985 |

|

SU1318764A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1992-11-26—Подача