Изобретение относится к химической технологии, в частности к области приготовления адсорбентов для ула ливания платиноидов, и может быть . использовано в химических процессах, где имеет место уно. потоком- газа аэрозолей, паров или частиц платиноидов. Известен гранулированный сорбент для улавливания платиноидов на основ карбоната и окиси кальция, в которьй в качестве связующего введен азотнокисльй кальций в количестве 0,223,0 мас.% и выгорающие добавки древесные опилки или графит 0,55,0% в пересчете на основное вещество СП. Недостатком сорбента является его чувствительность к влаге, что при вы сокотемпературных процессах и особенно при остановках агрегата приводит к частичному или полному разруше нию и слипанию частиц сорбента. Влагопоглощение сорбента на основе карбоната и окиси кальция за 5 ч при содержании воды в газе 2,0% и 30 С составляет 2,7%, Кроме того, он обладает малой механической прочность и относительно высокой истираемостью, что также ведет к разрушению гранул cop бента. Прочность сорбента 25 кг/см, истираемость за 2 ч составляет 56%. Эти недостатки вызьшают повьшение сопротивления в системе л в конечном итоге ведут к аварийным остановкам оборудования. Наиболее близким к предла.гаемому адсорбенту является адсорбент для улавливания платиноидов, содержащий в качестве основы окись кальция, а IB качестве добавок окись никеля или .кобальта 2. Недостатками известного адсорбент являются его низкая поглотительная способность, так за 1400 ч работы содержание платины и палладия в нем составляет 0,2 мас,%, а также низкая механическая прочность из-за; влагопоглощения (0,8-0,8 мас.%). При содержании в воздухе 2% влаги известный адсорбент при остановке -процесса и понижении его температуры До за 6 ч претерпевает фазовые превращения с образованием гидроокиси кальция, которая при последующем выходе на рабочий режим спекается, что приводит к резкой потере поглотительной емкости адсорбента и может вызвать аварийную ситуацию. Наиболее близким к предлагаемому способу является способ получения адсорбента для улавливания платиноидов, включающий смешение окиси кальция с хлоридом никеля или кобальта с последующим формованием полученной смесиi сушкой и прокаливанием готового продукта. Согласно указанному способу проводят смешение окиси кальция и хлоридов никеля или кобальта путем добавления в порошко- образную смесь кальция растворов хлоридов, формование полученной смеси и сушку при 100-200 с, прокаливание с постепенным повышением температуры до 200С. Смешивание реагентов ведут при их соотношении, обеспечивающем конечное содержание.в адсорбенте, мас.%: окись кальция 80-95, ркислы никеля или кобальта 5-20 2 i). Недостатком известного способа получения адсорбента является то, что он не обеспечивает высокие эксплуатационные характеристики готового адсорбента в условиях изменяющейся влажности и температуры. При остановке процесса с продувкой адсорбента воздухом при за 6ч его механическая прочность падает с 103130 кг/см до 35-40 кг/см, а потери массы после 1400 ч работы составляют 50-55%. Цель изобретения - повьппение поглотительной емкости адсорбента по платиноидам и его механической прочности, а также эксплуатационных характеристик в условиях изменяющейся влажности и температуры. Поставленная цель достигается тем, что адсорбент для улавливания платиноидов, содержащий в качестве основы окись кальция, а в качестве добавок окись никеля или кобальта, дополнительно содержит алюминат бария и активированньй уголь при следующем .соотношении компонентов, мас.%: Окись никеля шш кобальта 9-14 Алюминат бария10-20 Активированный уголь 5-6 Окись кальцияОстальное. Кроме того, согласно способу получения адсорбента для улавливания платиноидов, включающему смешение окиси кальция с хлоридами никеля или кобальта с последующим формованием полученной смеси, сушкой и прокаливанием готового продукта, в качестве окиси кальция используют ее дезинтегрированньй порошок, перед смешением оки си кальдия с хлоридами никеля или кобальта ее смешивают с алюминатом бария, а перед формованием в смесь добавляют активированный уголь в гр нулированном виде. Причем в смесь добавляют активированный уголь с размером гранул 0,5-1,0 и 0,2-0,5 мм при их соотношении от суммарного содержания в смеси 60-70 и 30-40 мас.% соответст венно. Верхний и нижний пределы содержа ния указанных компонентов (окиси никеля или кобальта, алюмината бари активированного угля и основы - оки кальция) обусловлены требованием получения механически прочного и водостойкого, обладающего оптимальной удельной поверхностью () и объемом пор и, как следствие, высокой поглотительной способностью по платиноидам ддсорбента. При количественном соотношении исходных компонентов, вьпсодящем за указанные пределы, получаемый адсорбент не обладает достаточной влагостойкостью, и .а значит и Сорбционной емкостью по платиноидам, которая равна 0,30% платины и палладия в верхнем слое. При соотношении компонентов, выходящем за указанные верхние предел полученный адсорбент хотя и обладае достаточно низкой влагопоглощаемостью 0,2%, однако его сорбционные характеристики при этом не улучшаются по сравнению с оптимальным сос тавом. Дезинтегрированная окись кальция обладая высокой химической активнос тью за счет несовершенства кристалл ческой структуры при быстром химическом взаимодействии с катионами вносимого металла и совместно с выс котемпературной термостойкой добавк алюмината бария, позволяет сохранят заданную структуру, высокую поверхность при резких изменениях темпера туры и влажности. Использование активированного УГЛ фракции 0,5-1,0 и 0,2-0,5 мм позволяет получать адсорбент, обладакнций одновременно высокой механической прочностью (до 110-113 кг/см и массу с высокой 5,,д(49-37 ). При использовании угля фракции ниже указанных пределов увеличивается удельная поверхность, но снижается механическая прочность. При использовании угля фракции Bbmie указанных пределов уменьшается удельная поверхность и прочность, но увеличивается пористость. Соотношения мелду количеством угля указанных фракций для получения оптимальных структурно-адсорбционных характеристик адсорбента должны находиться в пределах 60-70% угля фракции 0,5-1,0 мм и 30-40% фракции ,5 мм. Технология способа получения адсорбента заключается в следующем. Берут порошок дезинтегрированной окиси кальция и смешивают с алюминатом бария. После перемешивания в нее приливают растворы хлорида никеля или кобальта в смеси с хлоридом кальция, подогретые до 40-45С.Смесь перемешивают до образования густой пастообразной массы и в нее добавляют активированный уголь типа БАУ фракций 0,5-1,0 и 0,2-0,5 мм. Смешение указанных компонентов проводят исходя из следующего их количественного соотношения в конечном продукте: мас.%: окись никеля или кобальта 9-14; алюминат бария 10-20-, активированный уголь 5-6, в том числе фракции 0,5-1,0 н 0,2-0.,5 мм 60-70 и 30-40 от зтого суммарного количества, окись кальция остальное. Полученную массу хорошо перемешивают, подвергают формованию, например, методом шнекования, затем сушат при комнатной температуре или при , затем прокаливают в интервале 100900 с с подъемом температуры и выдержкой при в течение 3040 мин. В итоге получают адсорбенты, обладающие развитой удельной поверхностью, водостойкостью, хорошей механической прочностью и поглотительной способностью по платиноидам. Пример 1. Адсорбент для улавливания платиноидов готовят смешением 500 г дезинтегрированной окиси кальция и 100 г алюмината бария.Смесь, хорошо перемешивают, затем приливают растворы хлорида никеля в количестве 290 г и раствор хлорида кальция в количестве 510 г. Оба раствора должны быть предварительно подогреты до 45С. Смесь перемешивают до образова.ния густой пастообразной массы и зате вносят активированный уголь БАУ фракции 1-0,5 мм в количестве 30 г и фрак ции 0,5-0,2 мм в количестве 20 г. Массу перемешивают, шнекуют, сушат при комнатной температуре в течение суток и прокаливают с подъемом температуры 100°С/ч до 900°С с вьщержкой при этой температуре в течение 30 мин Полученный адсорбент содержит в в пересчете на оксиды мас.%: СаО 76, Ni 9, ат тивированный уголь 5 и имеет 5-уд 31 , влагопоглощение через 6 ч при 2% влаги и 0,7%, содержание платины и палладия после 1400 ч работы и одной продувки воздухом 0,30%, прочность после продувки 85 кг/см. Пример 2. 400 г дезинтегриро ванной окиси кальция смешивают с 150 алюмината бария, смесь хорошо переме;шивают, затем приливают подогретые до 40°С растворы хлорида кобальта в количестве 240 г и хлорида кальция в Количестве 260 г. Далее проводят операции по примеру 1. В итоге получают адсорбент, содержащий в пересчете на оксиды, мас.%;СаО 66, AHj 8о( СоО 14, активированный уголь 5 и йменщий 5уд 49-37 , влагопоглощение через 6 ч при 2% влаги и 30С 0,5%, содержание платины и палладия , после 1400 ч работы и одной продувки воздухом 0,45%, механическую прочность 87 кг/см-. Пример 3, 630 г дезинтегрированной окиси кальция смешивают с 200 г алюмината бария. Смесь хорошо перемешивают, затем приливают подогретые до 45С растворы хлорида кобальта в количестве 210 г и хлорида кальция в количестве 510 г. Смесь перемешивают до образования густой пастообразной массы и затем вносят активирован ный уголь БАУ фракции 1-0,5 мм в количестве 30 г и фракции 0,5-0,2 мм в количестве 30 г. Далее проводят операции по примеру 1. В.итоге получают адсорбент, содержащий в пересчете на оксиды, мас.%..СаО 63,Ав,2ВаО 20, СоО 14, активированный уголь 6 и имеющий 5у( 49-34 , влагопоглощение 0,3%,содержание платины и палладия после 1400 ч работы rf одной продувки воздухом 0,40%, прочность 90 кг/см. Пример 4. Проводят сравнительные испытания полученных по примерам 1-3 и известного адсорбентов по улавливанию платионидов в процессе каталитического разложения аммиака. Испытания проводятся на модельной установке под давлением 7,3 ата, температуре контактирования , концентрации аммиака в аммиачновоздушной смеси 10,50% при одной-продувке воздухом. В таблице представлены основные показатели работы адсорбентов в процессе их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения адсорбента для улавливания платиноидов | 1985 |

|

SU1353501A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ПОГЛОЩЕНИЯ ПЛАТИНОИДОВ | 1992 |

|

RU2006285C1 |

| Гранулированный сорбент для улав-лиВАНия плАТиНОидОВ | 1976 |

|

SU717820A1 |

| Способ получения поглотителя платиноидов | 1991 |

|

SU1787520A1 |

| Способ двухступенчатого окисления аммиака | 1988 |

|

SU1636332A1 |

| Способ приготовления катализатора для второй ступени окисления аммиака | 1981 |

|

SU959824A1 |

| Способ очистки углеводородного сырья | 1984 |

|

SU1224300A1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Способ улавливания аммиака | 1990 |

|

SU1787505A1 |

| Твердый суперкислотный катализатор для процесса изомеризации легких углеводородов | 2020 |

|

RU2779074C2 |

1.Адсорбент для улавливания платиноидов, содержащий в качестве основы окись кальция, а в качестве добавок окись никеля или кобальта, отличающийся тем, что, с целью повышения поглотительной емкости по платиноидам, а также механичес- кой прочности, он дополнительно содержит алюминат бария и активированный уголь при следующем соотношении компонентов, мас.%: Окись никеля или кобальта 9-14 Алюминат бария10-20 Активированный уголь 5-6 Окись кальцияОстальное. 2. Способ получения адсорбента для улавливания платиноидов, включающий смешение окиси кальция с хлоридами никеля или кобальта с последующим формованием полученной смеси, сушкой и прокаливанием готового продукта, отлича.ющийся тем, что, с целью повьппения эксплуатационных характеристик адсорбента в условиях изменяющейся влажности и температуры, в качестве окиси кальция используют ее дезинтегрированньй порошок, перед смешением окиси каль§ ция, с хлоридами никеля или кобальта ее смешивают с алюминатом бария, а перед формованием в смесь добавляют активированньй уголь в гранулированном виде. 3. Способ по п.2, отличающийся тем, что в смесь добдвляют активированный уголь с размером гранул ,0 и 0,2-0,5 мм при их соотношении от суммарного содержания СО в смеси 60-70 и 30-40 мас.% соответственно. 00

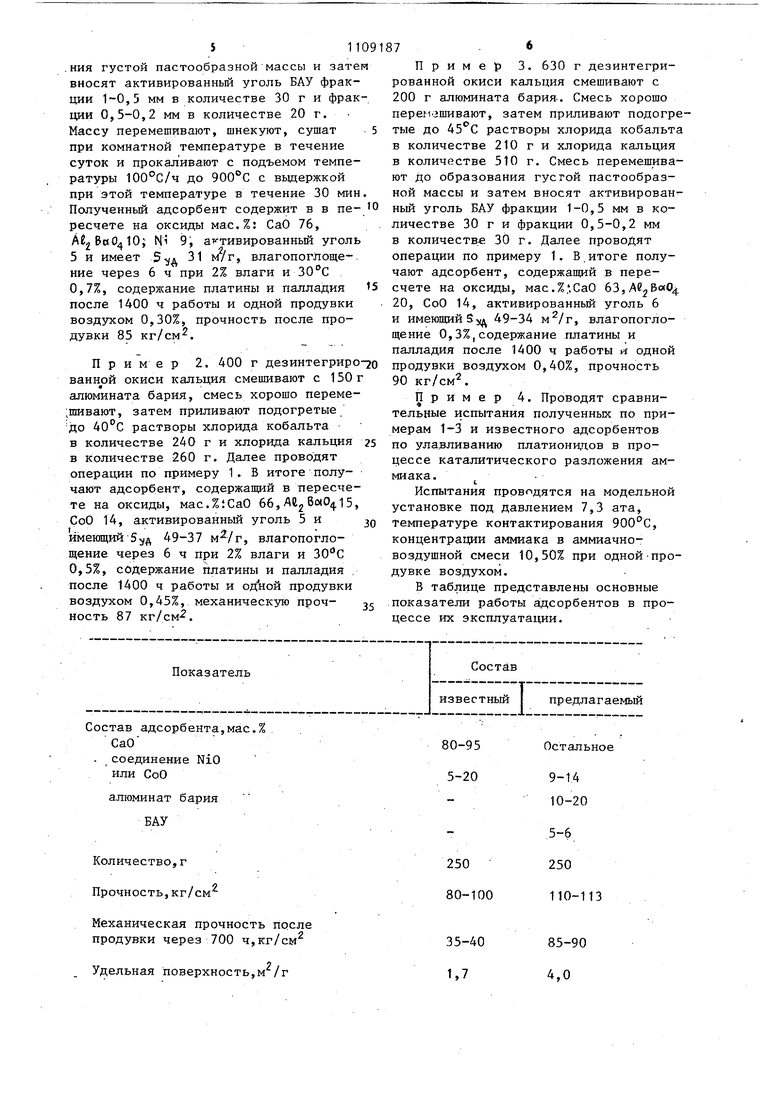

Показатель

остав адсорбента,мас.%

СаО

- ,соединение NiO или СоО

алюминат бария БАУ

Количество,г Прочность,кг/см

Механическая прочность после продувки через 700 ч,кг/см

л

Удельная поверхность,м /г

Состав известный I предлагаемый

Остальное

9-14 10-20

.5-6.

250

110-113

85-90 4,0

Пористость, %

4 ,

Объем пор, Влагопоглощение,%

Потери массы после продувки через 1400 ч работы, г

Содержание Pt и Pd в массе после 1400 ч работы и одной продувки воздухом, %

Остаток массы после 1400 ч работы,г

Из таблицы видно, что предлагаемые адсорбенты после 1400 ч работы и 25 одной продувки воздухом имеют в полтора-два раза вьше механическую прочность, в 2 раза большую поглотительную емкость по платине и палладию и на 18% меньше потери массы. зо

Технико-зкономическая эффектив- ность предлагаемых адсорбентов в срав48,2 4,0 0,223 0,148 0,8-0,9 0,3-0,6

108

0,45 140.

нении с известным заключается в увеличении в полтора-два раза емкости поглощения по ценным благороднь1М металлам, а также в значительном улучшении физико-химических характеристик, которые позволяют эксплуатировать данные адсорбенты в условиях изменяющейся температуры и влажности .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU437527A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гранулированный сорбент для улав-лиВАНия плАТиНОидОВ | 1976 |

|

SU717820A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-23—Публикация

1983-03-10—Подача