Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Известен кристаллизатор машины непрерывного литья заготовок, содержащий водоохлаждаемые стенки - панели с трубами подвода и отвода охладителя (см. а. с. СССР N 452601, кл. В 22 D 11/04, 1973).

Известен также кристаллизатор, содержащий медные рабочие стенки с каналами, имеющими продольные ребра для интенсификации охлаждения, который может служить прототипом предложенного.

Известная конструкция кристаллизатора не обеспечивает эффективного охлаждения слитка и трудоемка в изготовлении.

Сущность изобретения состоит в том, что в кристаллизаторе с медными рабочими стенками и каналами, имеющими продольные ребра для интенсификации охлаждения, ребра выполнены только в верхней части каналов на длине, составляющей 0,1. . . 0,5 длины стенок, а отношение суммарного периметра поперечного сечения рабочей поверхности каналов в верхней и нижней частях кристаллизатора составляет 1,1. . . 10,0.

Предложенная конструкция кристаллизатора позволяет улучшить эффективность охлаждения слитка, снизить расход меди, повысить теплоотвод, в зоне стыка стенок, снизить трудоемкость изготовления стенок кристаллизатора.

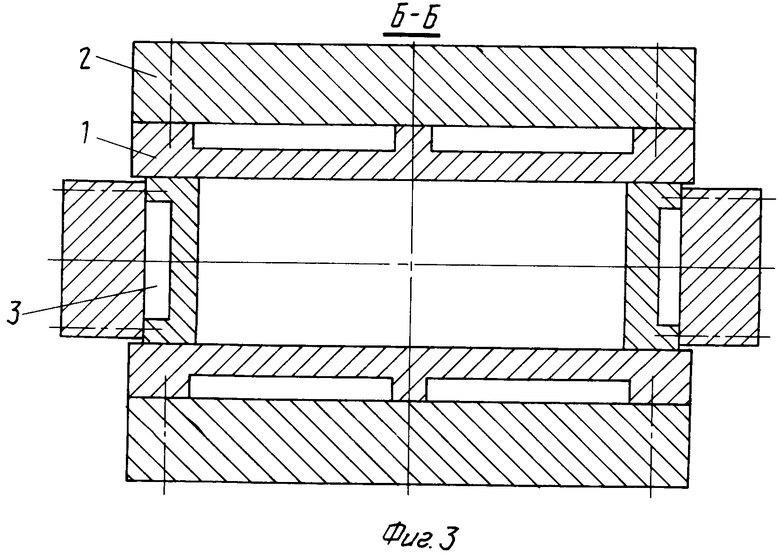

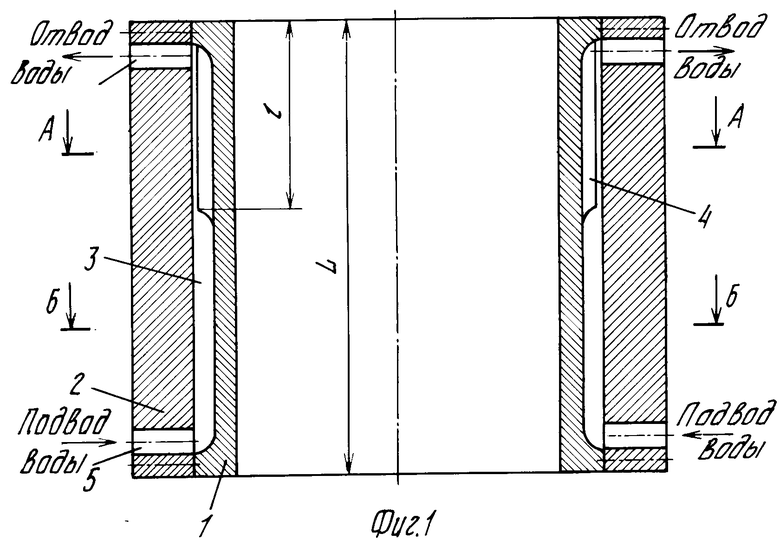

На фиг. 1 изображен кристаллизатор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Кристаллизатор состоит из медных 1 и стальных 2 стенок, закрепленных между собой, например, шпильками.

Полость кристаллизатора образуют медные стенки, которые охлаждаются с помощью охладителя, например воды, подаваемой в каналы 3, выполненные в медных плитах в продольном направлении. Для интенсификации охлаждения на внутренней стороне каналов, обращенной к охладителю, в верхней их части выполнены продольные ребра 4. Охладитель к плитам подводят через патрубки 5, установленные в нижней части плит, и отводят через аналогичные патрубки 6.

Существенным отличием является то, что ребра выполнены только в верхней части медных стенок в зоне непосредственного контакта затвердевающего слитка со стенками, что обеспечивает его эффективное охлаждение. В нижней части стенок слиток отходит вследствие усадки и образуется зазор, который резко снижает эффективность охлаждения слитка.

Охлаждение в зазоре осуществляется только излучением. Поэтому длина охлаждающих ребер выбрана 0,1. . . 0,5 длины стенок кристаллизатора. При минимальных скоростях литья 0,1 м/мин, могущих иметь место при смене сталеразливочного стакана, длина зоны непосредственного контакта может уменьшаться и составляет 0,1 от их длины, и при максимальных скоростях литья на слябовых машинах до 2,0 м/мин она может составлять 0,5 их длины, это и обусловливает нижний и верхний пределы.

Ребра, выполненные на медных стенках кристаллизатора, увеличивают их теплоотводящую поверхность в несколько раз, пропорционально их периметру. В нашем случае отношение суммарного периметра поперечного сечения рабочей поверхности каналов в верхней и нижней частях кристаллизатора составляет 1,1. . . 10,0. При уменьшении отношения менее 1,1 поверхность стенок кристаллизатора будет практически без ребер, а при увеличении более десяти, ребра будут выполнены очень часто, существенно усложнит их изготовление и снизит их эффективность.

Кристаллизатор работает следующим образом.

Металл через разливочный стакан подается в рабочую полость кристаллизатора, образованную охлаждаемыми медными стенками 1. Под воздействием охладителя, подаваемого в каналы 3, начинается процесс затвердевания непрерывнолитой заготовки и формирование корочки слитка, которая в верхней части кристаллизатора контактирует с медными стаканами.

Ребра, выполненные в верхней части стенок, увеличивают охлаждающую поверхность стенок и интенсифицируют процесс теплоотдачи. При этом увеличивается скорость роста затвердевающей корочки, что очень существенно при высоких скоростях литья, когда корочка тонкая.

Далее происходит усадка слитка и он отходит от стенок, образуя газовый зазор, при этом эффективность теплоотдачи резко снижается. Теплоотвод в зазоре осуществляется практически только излучением и немного конвекцией.

Тепловой поток при этом воспринимается неоребренной рабочей поверхностью медных стенок и отводится охлаждающей водой.

Применение предложенной конструкции кристаллизатора с оребрением в верхней части щелевыми каналами позволяет:

- снизить расход меди в 1,5. . . 2,0 раза по сравнению со сверленными каналами;

- увеличить эффективность теплоотвода в кристаллизаторе на 15. . . 20% , а следовательно, получить более толстую корочку на выходе из кристаллизатора, тем самым снизить вероятность ее прорыва, а также создать возможность увеличения скорости литья;

- снизить трудоемкость изготовления ребер, по сравнению с вариантом ребер по всей длине стенок, а также снизить расход меди.

Уменьшение расстояния между каналами от центра к периферии стенок и приближение их к месту стыка стенок повысит теплоотвод в зоне стыка и будет способствовать снижению вероятности расхождения стыков вследствие термического расширения стенок. (56) Патент США N 3665999, кл. В 22 D 11/04, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2120347C1 |

| СПОСОБ РЕМОНТА КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098222C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1994 |

|

RU2030955C1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2095189C1 |

| СОСТАВНОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2015820C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2100134C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2100133C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

Предложен кристаллизатор с медными рабочими стенками и каналами, имеющими продольные ребра в верхней части на длине, составляющей 0,1 . . . 0,3 длины стенок, при этом отношение суммарного периметра поперечного сечения рабочей поверхности каналов в верхней и нижней частях кристаллизатора составляет 1,1 . . . 10,0. Это позволяет снизить расход меди и повысить эффективность охлаждения слитка. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-01-30—Публикация

1992-09-28—Подача