Изобретение относится к области металлургии, в частности, к непрерывной разливке металлов.

Известен кристаллизатор машины непрерывного литья заготовок, содержащий водоохлаждаемые стенки панели с трубами подвода и отвода охладителя (см. а. с. СССР N 452601, кл. B 22 D 11/04, 1973 г). Известен также кристаллизатор машины непрерывного литья заготовок, содержащий медные стенки с продольными охлаждающими каналами, которые выполнены с формой поперечного сечения в виде трапеции (см. заявку Японии N 60-2211532, кл. B 22 D 11/04, 1985). - прототип.

Известные конструкции обладают следующими недостатками:

- недостаточной жесткостью медных плит, из-за малой площади из поверхности, прилегающей к стальной (для прототипа);

- малой эффективностью теплоотвода и повышенным расходом меди, для варианта со сверленными каналами.

Указанные недостатки не позволяют получить достаточно толстую затвердевшую корочку на выходе затвердевшей заготовки из кристаллизатора, что снижает производительность машин непрерывного литья. Кроме того, малая площадь опоры медных плоит приводит к их деформации, раскрытию стыков медных стенок в кристаллизаторе, и, следовательно, к снижению их стойкости, а повышенный расход меди в варианте со сверленными каналами, делает их применение неэффективным.

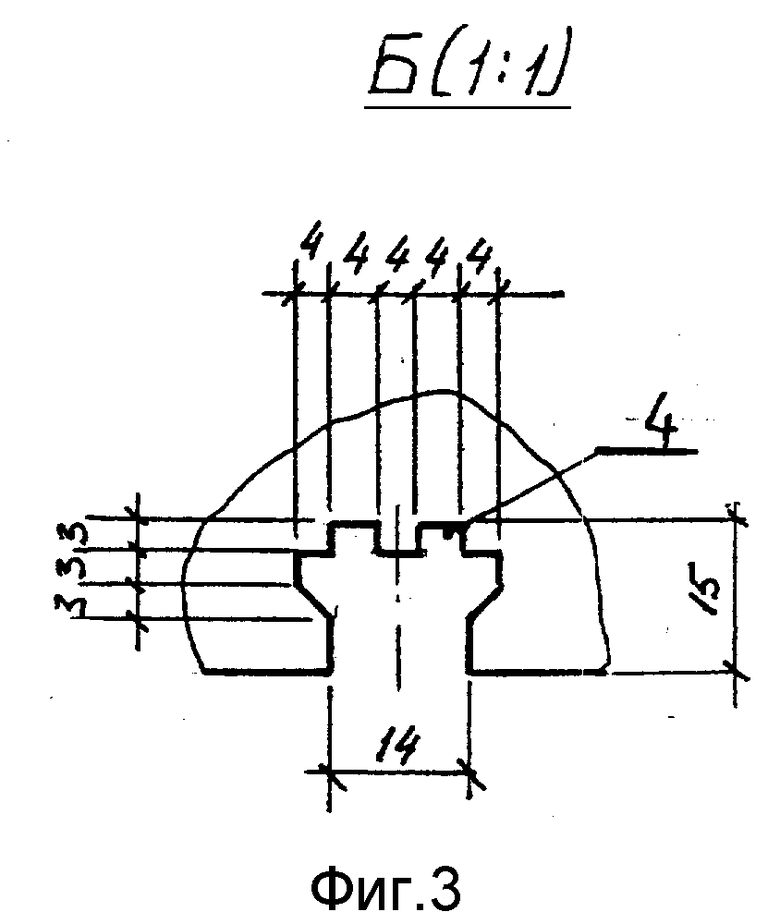

Сущность изобретения состоит в том, что в кристаллизаторе машины непрерывного литья заготовок, содержащем корпус с медными рабочими стенками, в которых выполнены продольные охлаждающие каналы, последние имеют трапециевидную форму поперечного сечения, причем большое основание трапеции обращено в сторону рабочей поверхности стенки и направлено параллельно ей, а соотношение ширины большого основания трапеции к его высоте составляет 0,3...3,0.

Такая форма канала позволяет увеличить поверхность теплоотвода при одновременном увеличении жесткости медных плит, а также вследствие уменьшения площади канала, примыкающей к стальной стенке дополнительно повысить надежность крепления медных плит к стальным (расположенным между каналами).

Снижение соотношения ширины большого основания трапеции к высоте канала менее 0,3 резко уменьшает эффективность охлаждения, а увеличение его более 3,0 значительно снижает жесткость медных плит.

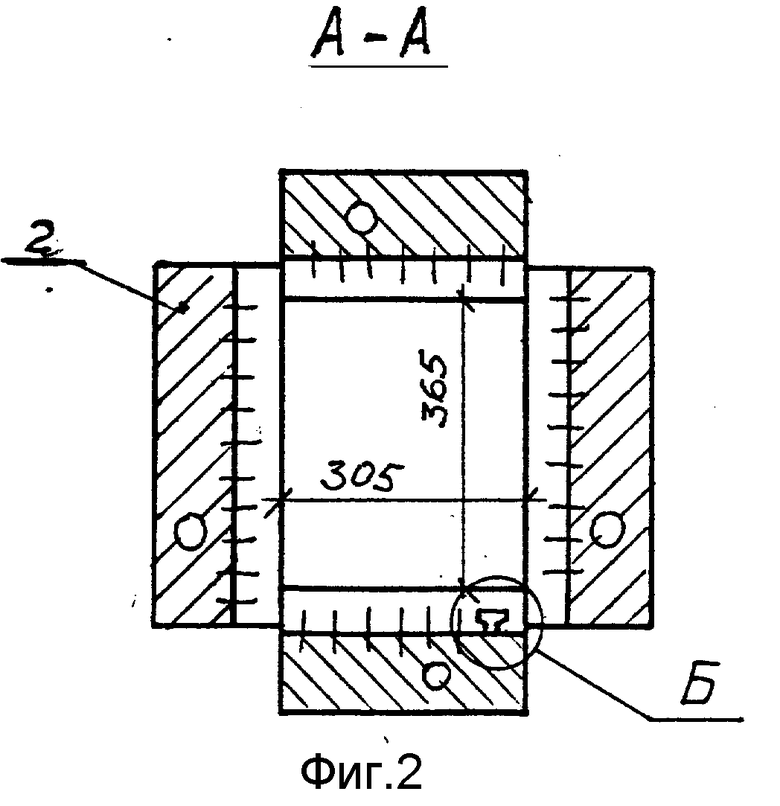

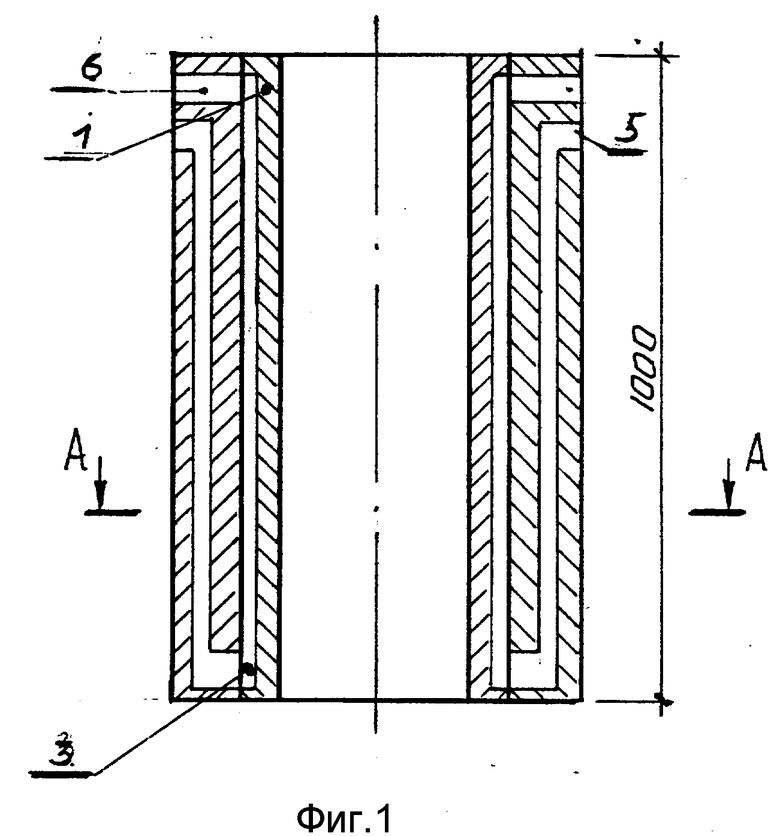

Кристаллизатор состоит из медных стенок 1 стального корпуса 2, закрепленных между собой, например, шпильками (фиг.1-3).

Полость кристаллизатора образуют медные стенки, которые охлаждаются с помощью охладителя, например, воды, передаваемой в каналы 3, выполненных в медных плитах в продольном направлении. Для интенсификации охлаждения на внутренней стороне каналов, обращенной к охладителю, могут быть выполнены продольные ребра 4. Охладитель к плитам подводят через патрубки 5, установленные в нижней части плит и отводят через аналогичные патрубки 6.

Существенным отличием предложенного кристаллизатора от существующих является то, что охлаждающие каналы в медных стенках имеют трапециевидную форму поперечного сечения, причем большее основание трапеции обращено в сторону рабочей поверхности стенки и направлено параллельно ему.

Такая форма охлаждающих каналов имеет следующие преимущества по сравнению с существующими:

- значительно снижена максимальная температура рабочей поверхности катализатора за счет увеличения интенсивности теплоотвода;

- значительно снижен уровень температурных напряжений, которые могут привести к короблению стенок;

- существенно снижена скорость отложения накипи за счет улучшения охлаждения омываемой стенки канала.

Оптимальное соотношение ширины большого основания трапеции к высоте канала 0,3...3,0 позволит значительно увеличить жесткость медных плит, что также будет препятствовать их короблению.

Кристаллизатор работает следующим образом: металл через разливочный стакан подается в рабочую полость кристаллизатора, образованную охлажденными медными стенками 1. Под воздействием охладителя, подаваемого в каналы 3, начинается процесс затвердевания непрерывной заготовки с формирования корочки слитка.

Оптимальная форма поперечного сечения охлаждающих каналов позволит увеличить затвердевающую корочку на выходе из кристаллизатора, а следовательно, и производительность машин непрерывного литья, а увеличение эффективности охлаждения и снижении температуры рабочих стенок кристаллизатора увеличит их стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| СПОСОБ РЕМОНТА КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098222C1 |

| КРИСТАЛЛИЗАТОР | 2002 |

|

RU2227081C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2006338C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1999 |

|

RU2173605C2 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| КРИСТАЛЛИЗАТОР | 1998 |

|

RU2133170C1 |

| Способ горизонтального непрерывного литья заготовок | 1986 |

|

SU1398255A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2340425C2 |

Изобретение относится к металлургии, в частности к непрерывной разливке металлов на машинах непрерывного литья заготовок (МНЛЗ). Кристаллизатор с медными рабочими стенками и продольными охлаждающими каналами, имеющими трапециевидную форму поперечного сечения, при этом большее основание трапеции обращено в сторону рабочей поверхности стенки и направлено параллельно ей, а соотношение ширины большего основания трапеции к его высоте составляет 0,3. . . 3,0. Это позволяет увеличить производительность МНЛЗ, эффективность охлаждения, а также увеличить стойкость кристаллизатора. 1 с. и 1 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 452601, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 60-221153, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-10-20—Публикация

1997-07-08—Подача