Изобретение относится к металлургии, в частности к непрерывному литью металлов.

Известен способ ремонта кристаллизатора для непрерывного литья, согласно которому производят механическую обработку стенок кристаллизатора в стыках стенок [1]

Наиболее близким по технической сущности к достигаемому результату является способ ремонта кристаллизатора, заключающийся в том, что по мере износа стенок кристаллизатора осуществляют выверку износа и последующее восстановление рабочей поверхности кристаллизатора путем строгания [2]

Недостатком способа является то, что перед кристаллизатора при восстановлении ее поверхности не производят предварительный замер толщины стенок и определение величины износа после каждой серии плавок.

Сущность предложенного способа ремонта кристаллизатора состоит в том, что осуществляют замер толщины стенок, выверку износа кристаллизатора и последующее восстановление в нижней части кристаллизатора путем строгания. Строгание производят после каждой серии плавок, при этом величина обработки в нижней части стенок составляет 1,1.1,5 величины обработки в верхней.

Для осуществления предложенного способа предложен кристаллизатор, содержащий рабочие стенки с каналами для охлаждающей воды, в котором расстояние от рабочей поверхности стенок до каналов в нижней части в начале эксплуатации составляет 1,1.1,5 соответствующего расстояния в верхней части кристаллизатора.

Предлагаемая конструкция позволяет увеличить срок службы кристаллизатора за счет того, что расстояние от рабочей поверхности стенки до каналов с охлаждающей водой увеличивается по длине кристаллизатора в соответствии с характером износа стенок в процессе эксплуатации.

Это позволяет получить дополнительный запас по толщине стенки для ремонтных перестрожек в месте наиболее интенсивного износа стенок. При этом предложенное изменение толщины рабочих стенок практически не увеличивает расстояние от рабочей поверхности стенки до канала с охлаждающей водой в верхней части кристаллизатора, где в районе мениска металла имеет место наибольший тепловой поток и где увеличение толщины меди нежелательно.

Увеличение расстояния от рабочей поверхности стенки до канала с охлаждающей водой в нижней части стенки менее чем в 1,1 раза по сравнению с верхней частью кристаллизатора не даст заметного увеличения срока службы кристаллизатора, и увеличение более чем в 1,5 раза чрезмерно снижает эффективность теплопередачи в нижней части кристаллизатора вследствие существенного увеличения термического сопротивления стенки в этой зоне.

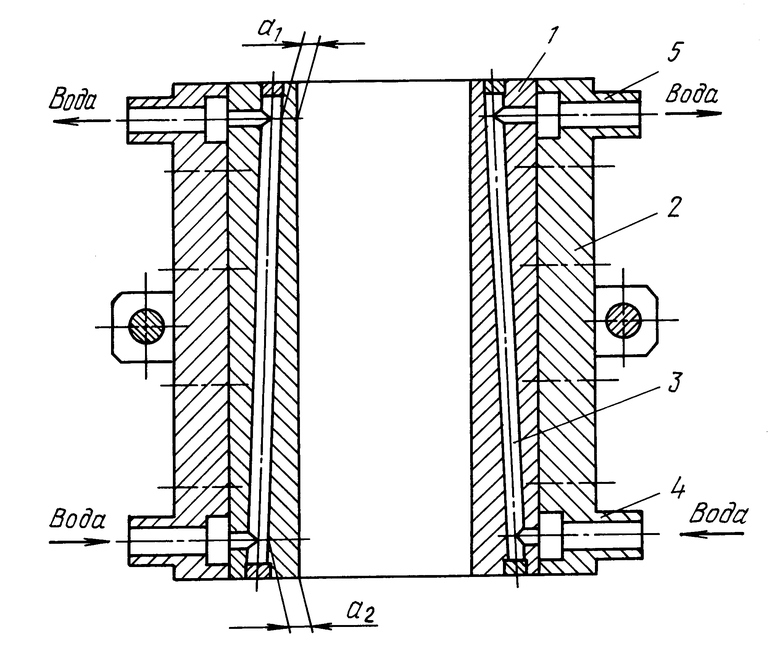

Сущность изобретения поясняется чертежом.

На чертеже изображен продольный разрез кристаллизатора, который содержит медные рабочие стенки 1, закрепленные на стальных стенках 2, например шпильками. В медных стенках 1 выполнены продольные каналы 3 для охладителя, например воды. Вода подается в кристаллизатор через патрубки 4 и отводится из кристаллизатора через патрубки 5.

Существенным отличием предлагаемой конструкции является то, что расстояние "а" от рабочей поверхности стенок до каналов в начале эксплуатации кристаллизатора увеличивается по длине кристаллизатора так, что в нижней его части оно составляет 1,1.1,5 от соответствующего расстояния в его верхней части, то есть

а2 (1,1.1,5, а1

Это позволяет увеличить срок службы медных стенок за счет запаса по толщине стенок в зоне их повышенного износа.

Кристаллизатор работает следующим образом. Расплавленный металл через разливочное устройство подается в рабочую полость кристаллизатора, образованную охлаждаемыми стенками 1. Под воздействием охлаждаемой жидкости, протекающей по каналам 3, начинается затвердевание отливаемой заготовки и формирование корочки слитка, которая в верхней части кристаллизатора контактирует с его медными стенками.

Вследствие усадки металла в процессе затвердевания в нижней части кристаллизатора между корочкой отливаемой заготовки и медными стенками образуется зазор. Однако из-за неравномерности охлаждения отливаемая заготовка попеременно прижимается в нижней части кристаллизатора то к одной стенке, то к другой, что и приводит к повышенному износу стенок в этой части кристаллизатора.

После того, как износ стенок превысит допустимую величину (обычно 1,5.2 мм), кристаллизатор снимают с МНЛЗ и его стенки перестрагивают до полного удаления изношенной поверхности. При этом благодаря предложенной конструкции, в нижней части стенок, где износ больше, металла снимается больше, чем в их верхней части. Затем кристаллизатор снова ставят на машину и так повторяется до тех пор, пока не останется минимально допустимый слой металла (как правило, 10. 12 мм) от рабочей поверхности стенки до канала с охлажденной водой. После этого рабочие стенки кристаллизатора заменяют на новые.

Предлагаемое увеличение толщины медных стенок в нижней части кристаллизатора не ухудшит его тепловую работу, так как передача в этой части кристаллизатора лимитизируется не толщиной медных стенок, а газовым зазором между корочкой отливаемой заготовки и стенками кристаллизатора.

Применение предложенной конструкции кристаллизатора позволит повысить срок службы медных рабочих стенок кристаллизатора за счет увеличения запаса по толщине меди в соответствии с характером износа стенок в процессе их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ КРИСТАЛЛИЗАТОРА ДЛЯ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2106225C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1998 |

|

RU2136438C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2120347C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2340425C2 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2003 |

|

RU2241573C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2006 |

|

RU2323062C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2006338C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СТЕНКИ И КОНДУКТОМЕТРИЧЕСКИЙ ДАТЧИК ТЕПЛОВОГО ПОТОКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2098756C1 |

Использование: область металлургии, конкретнее непрерывное литье металлов. Сущность: для увеличения срока службы способ ремонта кристаллизатора машины непрерывного литься заготовок предусматривает замер толщины стенок кристаллизатора, определение величины износа после каждой серии плавок и последующую их обработку строганием, при этом обработку в нижней части стенок осуществляют на величину, равную 1,1 - 1,5 величины обработки в верхней части стенок. Кристаллизатор содержит рабочие стенки, закрепленные на стенках, в которых выполнены продольные каналы для охладителя, подаваемого через патрубки. Толщина стенки между охлаждающим каналом и рабочей поверхностью кристаллизатора составляет 1,1 - 1,5 от соответствующего расстояния в верхней части. 2 с.п. ф-лы, 1 ил.

| SU, авторское свидетельство, 1622075, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сборник технологических инструкций по конвертерному цеху Череповецкого металлургического комбината | |||

| - Вологда, 1985, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1997-12-10—Публикация

1996-05-28—Подача