Изобретение относится к металлургии, а конкретно к конструкции кристаллизаторов для литья труб из цветных металлов и сплавов.

Для производства труб наиболее широко распространены установки, содержащие вертикальный водоохлаждаемый кристаллизатор, справку, установленную по центру кристаллизатора, затравку для вытягивания заготовки.

Известно устройство для литья заготовки, содержащее вертикальный водоохлаждаемый кристаллизатор и водоохлаждаемую оправку, которые установлены с возможностью колебаний по окружности [1] .

Недостатком указанных кристаллизаторов вертикального типа также является недостаточная длина зоны охлаждения, приводящая к снижению производительности и развитию ликвационных процессов.

Известно устройство для литья труб, содержащее вертикальный кристаллизатор, нижняя часть которого сопряжена с охлаждаемыми валками по их образующей, оправку, установленную по центру устройства, затравку, четыре валка, установленные под углом 30о к вертикали [2] .

Расплавленный металл подается в кольцевой зазор между кристаллизатором и оправкой и затвердевает. На выходе из кристаллизатора затвердевшая трубная заготовка захватывается валками и прокатывается в трубу.

Длина зоны охлаждения описанного обычного вертикального кристаллизатора также недостаточна, а деформация валками непосредственно на выходе из кристаллизатора повышает внутренние направления в заготовке, увеличивая опасность образования трещин, надрывов, особенно при литье цветных металлов и сплавов.

Указанные недостатки снижают качество получаемых труб и производительность устройства. Кроме того, требуются значительные усилия для прокатки труб, что усложняет конструкцию.

Известное устройство из источника (2) является наиболее близким к предлагаемому по технической сущности и принято в качестве прототипа.

Изобретение направлено на достижение технического результата, заключающегося в улучшении качества получаемых труб и повышении производительности устройства путем создания зоны охлаждения металла большой протяженности.

Указанный технический результат достигается конструкцией устройства, содержащего вертикальный кристаллизатор, стенки которого сопряжены с охлаждаемыми профильными валками по их образующей, закрепленную по центру кристаллизатора оправку, затравку, а в качестве дополнительного кристаллизатора используют охлаждаемые профильные валки, установленные горизонтально и сопряженные с верхней частью вертикального кристаллизатора, а вертикальный кристаллизатор выполнен составным - верхняя часть его, длина которой с внутренней стороны составляет 0,6. . . 1,2 диаметра валков, неподвижна, а нижняя, длина внутренней стороны которой составляет 1,0. . . 2,0 диаметра валков, установлена с возможностью колебаний в вертикальном направлении синхронно с оправкой.

Нижняя часть кристаллизатора и оправка установлены с возможностью регулирования амплитуды и частоты колебаний.

Сущность изобретения заключается в создании зоны охлаждения большой протяженности для жидкого и затвердевающего металла, что обеспечивается за счет установки дополнительного валкового кристаллизатора и подвижной части вертикального кристаллизатора при заданном соотношении параметров устройства.

Валковый кристаллизатор необходим для создания ванны жидкого металла, увеличения скорости охлаждения в начальный период, что до минимума снижает ликвационные процессы, обеспечивает формирование однородной структуры.

При уменьшении длин неподвижной части вертикального кристаллизатора со стороны оправки менее 0,6 диаметра валков и подвижной части менее 1,0 диаметра валков протяженность зоны охлаждения металла снижается, соответственно снижается производительность и усиливаются ликвационные процессы.

Увеличение длин неподвижной части кристаллизатора со стороны оправки более 1,2 указанного диаметра валков и подвижной части более 2-х диаметров валков не повышает эффективности охлаждения, но усложняет конструкцию и увеличивает габариты установки, что нецелесообразно. Затрудняются условия удаления трубной заготовки за счет повышения сил трения, что приводит к образованию трещин на поверхности.

Обеспечение возможности колебаний нижней части вертикального кристаллизатора синхронно с оправкой с регулируемой амплитудой и частотой снижает силу трения при вытягивании трубы, исключая образование трещин и разрывов.

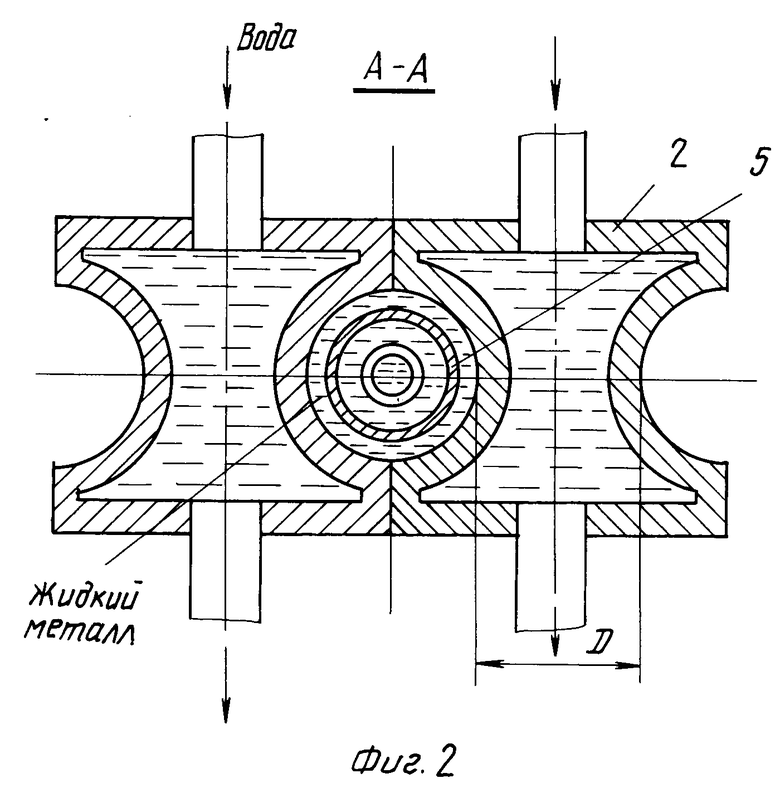

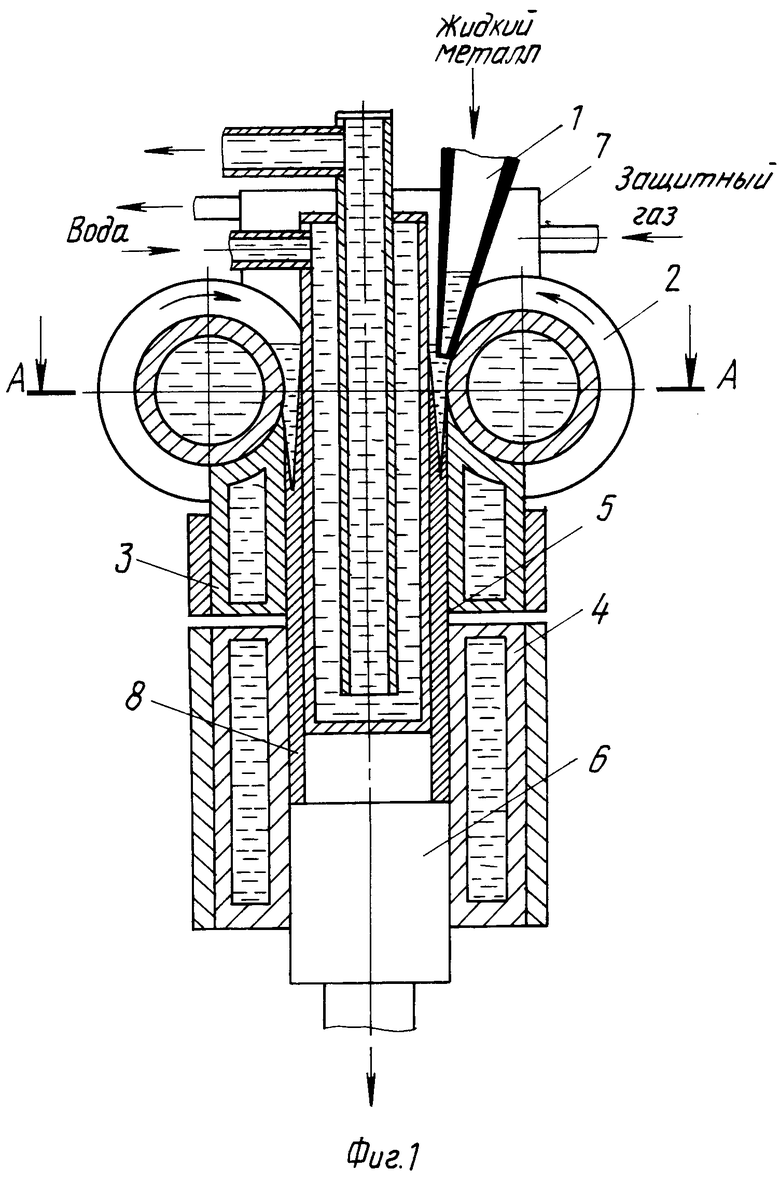

На фиг. 1 представлено устройство для литья труб, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для литья труб включает дозатор 1 для подвода жидкого металла, два горизонтально расположенных идентичных по профилю и размерам водоохлаждаемых валка 20 сопряженных с верхней частью 3 вертикального кристаллизатора. Валки 2 являются дополнительным кристаллизатором и имеют диаметр D, который является определяющим для обеспечения оптимального расхода воды, поэтому и принят за основу при разработке параметров устройства. Основной вертикальный кристаллизатор выполнен составным - верхняя часть его, длина которой с внутренней стороны составляет 0,6. . . 1,2D, неподвижна, а нижняя часть 4, длина которой составляет 1,0. . . 2,0D, установлена с возможностью колебаний в вертикальном направлении синхронно с оправкой 5 с регулированием амплитуды и частоты. Частота колебаний составляет 50-200 колеб/мин, преимущественно 60-80, амплитуда колебаний 0,2-2 мм.

По центру кристаллизатора закреплены: водоохлаждаемая оправка 5, формирующая внутреннюю поверхность трубы, и затравка 6. Футерованная крышка 7 с подачей в нее защитного газа предназначена для защиты металла от окисления.

Водоохлаждаемые валки 2 и составной вертикальный кристаллизатор закреплены на раме (на чертеже не показана), нижняя подвижная часть 4 кристаллизатора установлена на основании, которое соединено с системой регулирования колебаний синхронно с оправкой (на чертеже не показана).

Устройство работает следующим образом.

Расплавленный металл, перегретый на 50-100оС выше температуры плавления, поступает из миксера (на чертежах не показан) в дозатор и подводится к валковому кристаллизатору (валку 2), где охлаждается до температуры начала кристаллизации с сохранением жидкой ванны металла, из которой в процессе кристаллизации удаляются растворенные в металле газы.

Дальнейшее охлаждение металла происходит в вертикальном кристаллизаторе, в верхней неподвижной части которого наряду с затвердевшим у стенок металлом имеется жидкая прослойка металла.

В нижней части вертикального кристаллизатора происходит окончательное затвердевание и охлаждение трубы 8. С помощью затравки труба вытягивается из кристаллизатора со скоростью, равной

V =  м/ч, где V1 - скорость кристаллизации металла, м/ч;

м/ч, где V1 - скорость кристаллизации металла, м/ч;

Н - высота кристаллизатора, м;

Dт, d - наружный и внутренний диаметры трубы, м.

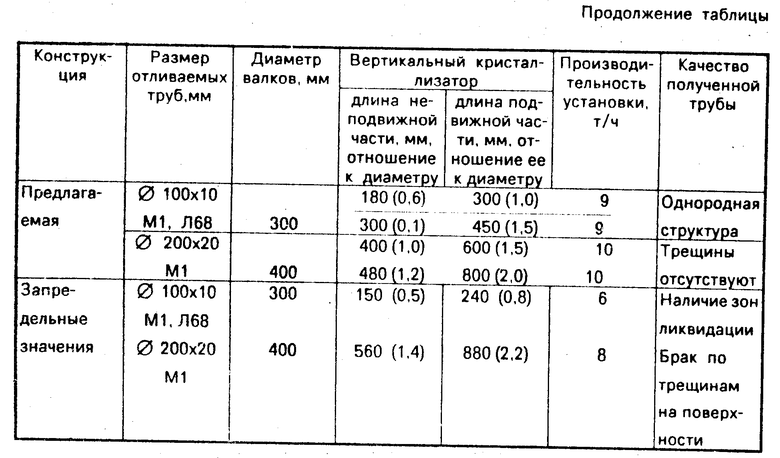

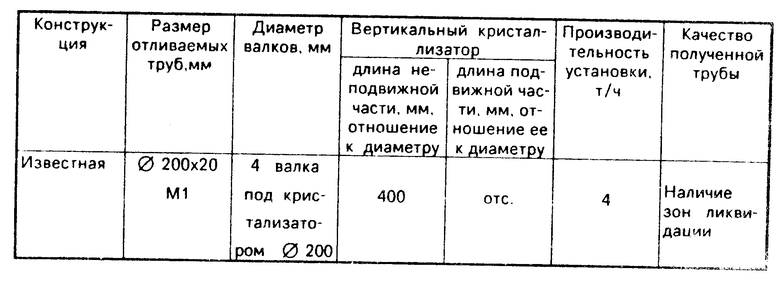

Таким образом, производительность устройства прямо пропорциональна протяженности зоны охлаждения. Результаты испытаний приведены в таблице.

После выхода из кристаллизатора труба по направляющим и тянущим роликам проходит через механизм для резки, штабелирования или направляется на смотку в бухты. (56) 1. Заявка Японии N 59-44943, кл. В 22 D 11/04, 1984.

2. Германн Э. Непрерывное литье. М. : Металлургия, 1964, с. 292-293, рис. 831.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТОЙ ПОЛОСЫ | 2001 |

|

RU2198062C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕДИ И МЕДНЫХ СПЛАВОВ | 1993 |

|

RU2038186C1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПРУТКОВЫХ ЗАГОТОВОК | 1995 |

|

RU2082541C1 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ | 1997 |

|

RU2115752C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| УСТРОЙСТВО ДЛЯ МНОГОРУЧЬЕВОГО ЛИТЬЯ ПРУТКОВЫХ ЗАГОТОВОК | 1995 |

|

RU2084312C1 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2002 |

|

RU2227813C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ РАСПЛАВА МЕДИ, СОДЕРЖАЩЕЙ ФОСФОР | 1992 |

|

RU2009236C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

Использование: в металлургии, относится к конструкции кристаллизаторов для литья труб из цветных металлов и сплавов. Сущность изобретения: устройство для литья труб содержит вертикальный кристаллизатор, водоохлаждаемые профильные валки, закрепленную по центру кристаллизатора оправку и затравку. Профильные валки представляют собой дополнительный кристаллизатор, а сами профильные валки установлены горизонтально и сопряжены с верхней частью вертикального кристаллизатора по образующей, а вертикальный кристаллизатор выполнен составным из двух частей, верхняя из которых с длиной внутренней стенки, равной 0,6 - 1,2 диаметра валков, неподвижна, а нижняя с длиной внутренней стенки, равной 1,0 - 2,0 диаметра валков, установлена с возможностью колебаний в вертикальном направлении синхронно с оправкой. Нижняя часть кристаллизатора и оправка установлены с возможностью регулирования амплитуды и частоты колебаний. 1 з. п. ф-лы, 2 ил. , 1 табл.

Авторы

Даты

1994-01-30—Публикация

1992-09-16—Подача