Изобретение относится к металлургии, в частности к конструкции кристаллизаторов для непрерывного литья меди и медных сплавов.

Известны кристаллизаторы с гильзами, толщина стенки которых уменьшается в направлении к выходу из кристаллизатора [1,2] Недостатком этих кристаллизаторов является их повышенное коробление при литье слитков, в частности меди и медных сплавов, они отличаются пониженной интенсивностью теплопередачи из-за малого термического сопротивления стенки в зоне нарастания корки, что способствует росту зазора между слитком и гильзой, ведущему к ослаблению теплопередачи [3]

Известен кристаллизатор, содержащий корпус и гильзу с пазами на водоохлаждаемой поверхности, при этом пазы гильзы на 0,1-0,5 ее длины со стороны подвода металла выполнены с переменным сечением с шагом, равным 1,1-3,0 ширины паза, и глубиной, равной 0,01-0,9 толщины стенки гильзы, а корпус кристаллизатора имеет сплошной выступ, сопрягающийся с гильзой [4] Недостатком указанного кристаллизатора является то, что на участке протяженностью 0,5-1,0 по длине гильзы со стороны выхода из кристаллизатора, имеющего однородную толщину стенки, происходит выпучивание образующей гильзы в сторону ее оси. Тем самым снижается геометрическая стабильность гильзы, усиливается трение слитка с поверхностью гильзы, что приводит к появлению трещин на слитках, повышенному износу гильзы и снижению их долговечности.

Цель изобретения увеличение долговечности кристаллизатора и улучшение качества слитков путем повышения геометрической стабильности гильзы и уменьшения трения между слитком и кристаллизатором.

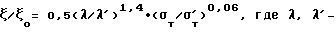

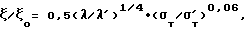

Цель достигается тем, что в кристаллизаторе, содержащем корпус, гильзу с переменной толщиной стенки и цилиндрической внутренней поверхностью, гильза выполнена с уменьшением толщины стенки от торцов к середине до 0,20-0,90 толщины стенки по торцам гильзы, и при этом в зависимости от материала гильзы толщина стенки в середине гильзы определена по соотношению

ζ / ζo 0,5 (λ / λI)1,4 (σт / σтI)0,6 (1) где λ, λI теплопроводности материала гильзы и меди, кал/см ˙ c ˙ оС;

σт, σтI пределы текучести материалов гильзы и меди, кгс/мм2;

ζ, ζo толщины стенок в середине гильзы и по торцам, мм.

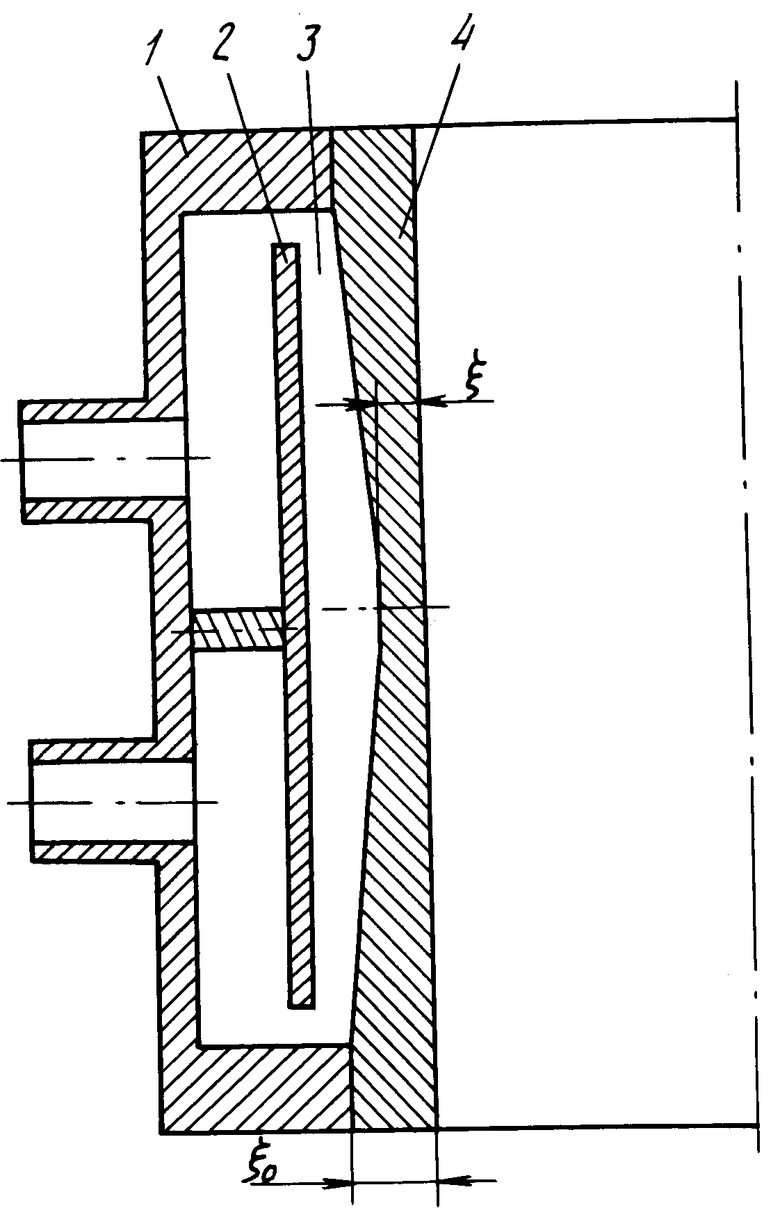

На чертеже показан кристаллизатор для непрерывного литья меди и медных сплавов.

Кристаллизатор содержит корпус 1, цилиндр 2, канал 3 водяного охлаждения, гильзу 4, выполненную уменьшением толщины стенки от торцов к середине до 0,20-0,90 толщины стенки по торцам гильзы ζo.

Предложенная конструкция обеспечивает уменьшение коробления гильзы и снижение трения слитка с кристаллизатором, что позволяет увеличить долговечность гильзы. Благодаря уменьшению трения улучшается и стабилизируется качество поверхности слитков. Эффект снижения коробления гильзы основан на зависимости остаточной деформации гильзы от толщины и физических свойств материала стенки. Температурное напряжение и деформация гильзы определяются перепадом температуры в стенке. Снижение температурного перепада в средней части гильзы достигается при уменьшении коэффициента теплопередачи в этой зоне, которое обеспечивается в случае усиления роста зазора между слитком и кристаллизатором за счет уменьшения толщины (термического сопротивления Rст) стенки в указанной зоне, сопровождающегося снижением общего термического сопротивления кристаллизатора R Rст + Rв, где Rв термическое сопротивление теплоотдачи от стенки к воде.

Верхний предел толщины стенки принят с учетом того, что при увеличении ее в средней части гильзы более 0,90 толщины стенки по торцам возрастает термическое сопротивление гильзы Rст, уменьшается зазор между слитком и гильзой, увеличиваются плотность теплового потока q и перепад температур в стенке гильзы Δt qRст, что усиливает ее прогиб, снижает долговечность гильзы и ухудшает качество поверхности получаемых слитков.

При снижении толщины стенки в средней зоне гильзы менее 0,20 от толщины стенки по торцам возможны нарушения сплошности и герметичности гильзы, что исключает осуществление безопасного процесса разливки.

В пределах вышеуказанного диапазона толщина стенки гильзы в средней ее части выбирается в зависимости от совокупности влияния на ее коробление теплопроводности и предела текучести материала стенки. На основе систематизации расчетных и опытных данных найдено, что остаточная деформация гильзы тем больше, чем ниже предел текучести σт и теплопроводность λ материала стенки. Поэтому при более низких значениях σт и λ требуется более интенсивное уменьшение толщины стенки от торцов к середине гильзы для снижения ее коробления. Количественно эта зависимость по экспериментальным данным, полученным на группе материалов рабочих стенок, определяется выражением:

ζ / ζo 0,5 (λ / λI)1,4 (σт / σтI)0,6 Увеличение или уменьшение толщины стенки выше или ниже расчетного значения снижает эффективность конструкции.

Профиль стенки соответствует профилю прогиба ее при эксплуатации и определен на основе систематизации опытных и расчетных данных. Кристаллизатор может иметь на наружной поверхности гильзы продольные либо поперечные ребра с сечением, увеличивающимся от торцов к ее середине таким образом, что суммарная толщина ребер и рабочей стенки остается на всех уровнях неизменной.

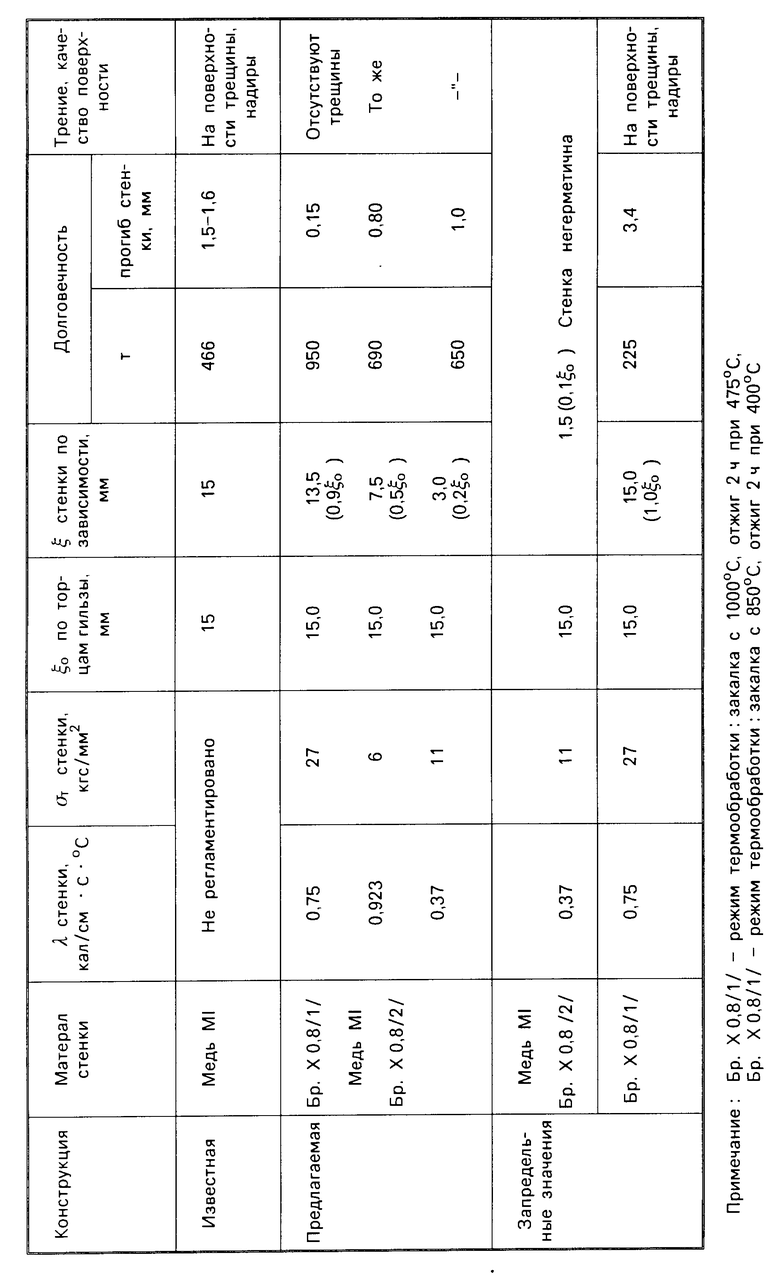

Результаты испытаний известной и разработанной конструкций представлены в таблице. Как видно из результатов, приведенных в таблице, степень снижения толщины стенки от торцов гильзы к ее середине заметно меняется в зависимости от сочетания физических характеристик материала гильзы λ и σт Чем больше показатель (λ / λI)1,4 (σт / σтI)0,6 тем для снижения коробления гильзы требуется меньшая степень снижения толщины стенки гильзы от торцов к середине, т.е. большая толщина стенки в середине гильзы (например, у бронзы бр. ХО, 8, термообработанной по режиму 1 -ζ / ζo 0,9). С уменьшением показателя (λ / λI)1,4 (σт / σтI)0,6 при переходе к медной стенке и, особенно, к стенке из бр. ХО, 8, термообработанной по режиму 2 требуется более интенсивное уменьшение толщины стенки от торцов к середине для снижения коробления гильзы, а именно для медной стенки до ζ / ζo 0,5, а для бр.ХО, 8 с термообработкой по режиму 2 до ζ / ζo 0,2.

П р и м е р. В кристаллизаторе с гильзой внутренним диаметром 254 мм и толщиной стенки на торцах 15 мм отливали непрерывным методом слитки меди со скоростью 7-8 м/ч. В качестве материала гильзы использовали медь МI. По разработанной зависимости определена толщина стенки в середине гильзы ζ, которая составила 7,5 мм (т.е. 0,5 толщины гильзы по торцам ζo ). При этом величина прогиба образующей гильзы в сторону ее оси после разливки 690 т слитков составила 0,8 мм вместо 1,5-1,6 мм для кристаллизатора с гильзой известной конструкции. Уменьшение прогиба гильзы обеспечило снижение износа защитного хромового покрытия гильзы в средней ее части, что способствовало увеличению ее долговечности. При этом улучшилось и стабилизировалось качество поверхности слитков.

Использование предлагаемого изобретения вместо кристаллизаторов традиционной конструкции позволяет значительно увеличить долговечность гильз (в 1,5-2,0 раза) и сократить расход дорогостоящей и дефицитной меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ РАСПЛАВА МЕДИ, СОДЕРЖАЩЕЙ ФОСФОР | 1992 |

|

RU2009236C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТОЙ ПОЛОСЫ | 2001 |

|

RU2198062C1 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2002 |

|

RU2227813C1 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| Состав для защиты расплавленных медных сплавов от окисления | 1983 |

|

SU1167226A1 |

| Защитное покрытие поверхности расплавленной меди и сплавов на ее основе "меднит | 1982 |

|

SU1126608A1 |

| Способ обработки металла легирующим компонентом при непрерывном литье заготовок | 1984 |

|

SU1194894A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ МЕДНОСЕРЕБРЯНОГО СПЛАВА | 2006 |

|

RU2317867C1 |

| КОНТАКТНЫЙ ПРОВОД | 2003 |

|

RU2261185C2 |

| Кристаллизатор для полу- и непрерывного литья медных сплавов | 1988 |

|

SU1632620A1 |

Кристаллизатор для непрерывного литья меди и медных сплавов содержит корпус, гильзу с переменной толщиной стенки и цилиндрической внутренней поверхностью. Гильза кристаллизатора выполнена с уменьшением толщины стенки от торцов к середине до 0,2 - 0.9 толщины стенки по торцам гильзы, при этом в зависимости от материала гильзы толщина стенки в середине гильзы определена по соотношению:  теплопроводности материалов гильзы и меди, кал/см с °С;

теплопроводности материалов гильзы и меди, кал/см с °С;  пределы текучести материалов гильзы и меди, кгс/мм2 ; ζ, ζo - толщины стенок в середине гильзы и по торцам, мм. 1 ил.

пределы текучести материалов гильзы и меди, кгс/мм2 ; ζ, ζo - толщины стенок в середине гильзы и по торцам, мм. 1 ил.

КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕДИ И МЕДНЫХ СПЛАВОВ, содержащий корпус, гильзу с переменной толщиной стенки и цилиндрической внутренней поверхностью, отличающийся тем, что гильза выполнена с уменьшением толщины стенки от торцов к середине и толщина составляет в середине гильзы 0,20 0,80 толщины стенки гильзы по ее торцам, при этом толщина стенки в середине гильзы в зависимости от материала определена по следующей зависимости:

где λ и λ′ теплопроводность материала гильзы и меди, кал/см · с · oС; предел текучести материала гильзы и меди, кгс/мм2;

предел текучести материала гильзы и меди, кгс/мм2;

ζ и ζo толщина стенки в середине гильзы и по торцам, мм.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кристаллизатор | 1980 |

|

SU952422A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-27—Публикация

1993-06-29—Подача