Изобретение относится к металлургии, а именно к устройствам для рафинирования металлов и сплавов.

Одним из аналогов заявляемого изобретения является устройство, предназначенное для фильтрования расплавленных металлов, состоящее из верхней подвижной и нижней неподвижной керамических сеток, между которыми в цилиндрическом кожухе, выполненном из металла с температурой плавления ниже температуры расплавленного металла, подлежащего рафинированию, размещен зернистый фильтрующий материал с температурой плавления выше, чем у расплава.

Ближайшим аналогом заявляемого изобретения является фильтрующее устройство, содержащее корпус с набором фильтрующих элементов в виде разнесенных параллельно пластин, перфорированных таким образом, что пространства между пластинами превращаются в лабиринты, по которым перемещается расплавленный металл.

Недостатком ближайшего аналога является сложность осуществления технологического процесса при установке и замене фильтрующих элементов. Исключается возможность замены фильтра в период разлива металла в изложницы. Фильтр имеет низкую скорость фильтрования, т.к. расплавленный металл перемещается последовательно вдоль пластин. Качество фильтрования в сильной степени зависит от количества контрактных поверхностей, образованных пластинами.

Задача, решаемая изобретением, заключается в повышении качества и скорости фильтрования и в улучшении условий осуществления процесса кристаллизации расплавленного металла. Дополнительной задачей, решаемой изобретением, является повышение срока надежности работы этого тканевого фильтра.

Решение поставленной задачи осуществляется за счет того, что фильтрующее устройство содержит приемник расплавленного металла с фильтром, состоящим из нескольких фильтрующих элементов, при этом фильтрующие элементы выполнены из тканого материала, причем один является вкладным, а другой - охватывающим нижнюю часть приемника. Кроме того, фильтрующие элементы выполнены из кремнеземной сетки, а над вкладным фильтрующим элементом размещен зернистый огнеупорный фильтрующий материал.

Механизм очистки расплавов - это механическое улавливание частиц, геометрически больших, чем ячейка фильтрующего элемента, а также физико-химические процессы, например взаимодействие растворенного кислорода в меди с углеродом (сажей), либо растворение плен и других неметаллических включений сплавов, содержащих легко окисляющиеся элементы, например А1. Эффективное прохождение этих процессов прямо пропорционально зависит от контактной поверхности реагирующих веществ. Вкладной тканевый фильтрующий элемент вместе с зернистым материалом, расположенные до слоя флюса, очищают расплав от грубых включений, делят его на отдельные капли и струйки, многократно увеличивая поверхность взаимодействия и, следовательно, полноту протекания рафинирующих процессов при прохождении расплава через слой флюса. Затем расплав поступает на 2-ой охватывающий фильтрующий элемент, расположенный в зоне формирования слитка, где происходит его очистка от продуктов взаимодействия с флюсом, и расплав поступает в зону кристаллизации ламинарным потоком, что способствует выравниванию температурного поля в лунке кристаллизатора. В качестве фильтрующего элемента может быть использована стандартная кремнеземная сетка КС-11ЛА по ТУ РБ 05780349.006-98 с минимальным размером ячеек, обеспечивающим прохождение металла. Выбор данного фильтрующего элемента основан на следующих соображениях: материал фильтрующего элемента - чистый кремнезем химически не взаимодействует с расплавами на медной основе, а огнеупорность его такова (1900°С), что позволяет использовать его даже при фильтрации чугунов и сталей. На долговечности работы фильтра существенное влияние оказывает то, что струя расплавленного металла сначала ударяет о зернистый фильтрующий материал, который выполняет дополнительную роль демпфера, разнесенного по внутренней поверхности вкладного тканевого фильтра. На нем происходит механическая очистка за счет фильтрации металла между зернами. Вкладной тканевый элемент позволяет решить проблему быстрой замены этой части фильтра даже в процессе заполнения изложницы.

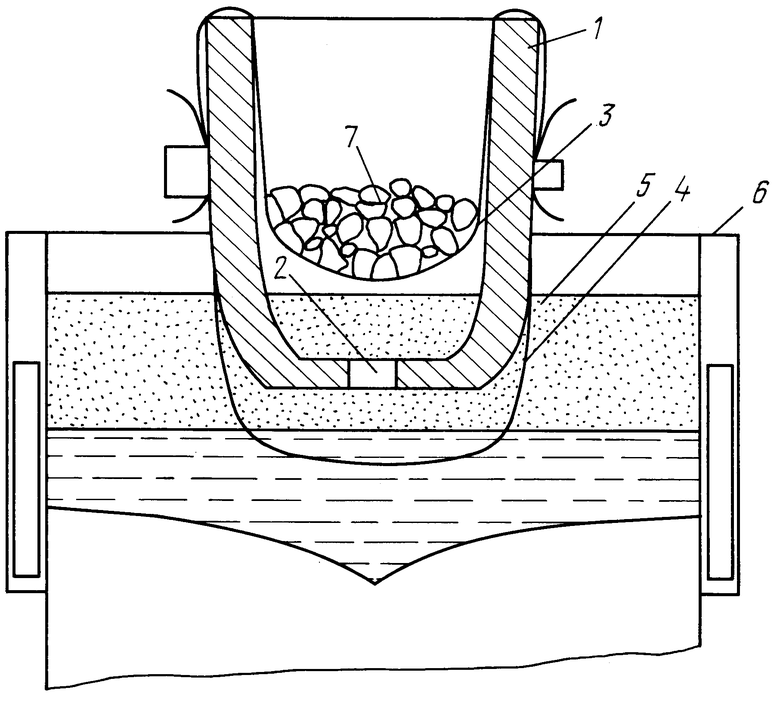

На чертеже представлено предлагаемое фильтрующее устройство.

Фильтрующее устройство состоит из металлического приемника 1 расплавленного металла с отверстием 2 для прохождения расплавленного металла, фильтра, состоящего из вкладного фильтрующего элемента 3 и нижнего фильтрующего элемента 4, охватывающего нижнюю часть приемника 1, слоя покровно-рафинирующего флюса 5, кристаллизатора 6. Над вкладным фильтрующим элементом 3 расположен зернистый, огнеупорный фильтрующий материал 7.

Устройство работает следующим образом.

При заливке в кристаллизатор 6 через металлический приемник 1 расплавленный металл проходит через зернистый огнеупорный фильтрующий материал 7 и верхний фильтрующий элемент 3, на котором снижается металлодинамический напор. При этом расплавленный металл делится на отдельные капли и струйки, при прохождении которых через слой покровно-рафинирующего флюса 5 наблюдается более полная очистка от вредных примесей и газовых включений. После прохождения через слой флюса 5 расплавленный металл ламинарным потоком поступает на нижний фильтрующий элемент 4, на котором происходит тонкая очистка от химических соединений, возникающих в результате взаимодействия флюса 5 и металла. Расплавленный металл равномерно поступает в кристаллизатор 6.

Пример осуществления способа.

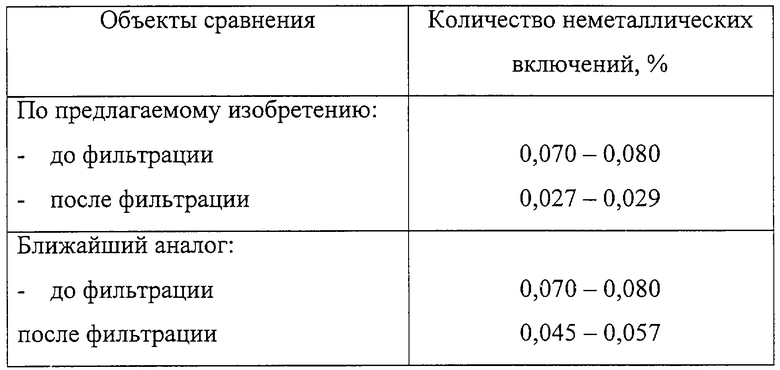

Медь марки М3 расплавили и перегрели до температуры 1200°С и произвели фильтрацию через устройство согласно изобретению и фильтрующее устройство. До и после рафинирования отбирали пробы меди на содержание неметаллических включений. Результаты приведены в таблице.

Таким образом, использование предлагаемого устройства позволяет более качественно и с большей скоростью рафинировать металл. Кроме того, очищенный расплав поступает в зону кристаллизации ламинарным потоком, что способствует выравниванию температурного поля в лунке кристаллизатора и формированию однородной структуры слитка. Упрощается процесс установки и снятия верхней наиболее нагруженной части фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ И МЕДНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2005 |

|

RU2307874C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ | 1997 |

|

RU2115752C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2086685C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТОЙ ПОЛОСЫ | 2001 |

|

RU2198062C1 |

| СПОСОБ ВЫПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ | 2002 |

|

RU2227169C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ РАСПЛАВА МЕДИ, СОДЕРЖАЩЕЙ ФОСФОР | 1992 |

|

RU2009236C1 |

| КОНТАКТНЫЙ ПРОВОД | 2003 |

|

RU2261185C2 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОСМИЯ ИЗ ШЛИХОВОЙ ПЛАТИНЫ | 1993 |

|

RU2101373C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОСАДКОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100458C1 |

Изобретение относится к металлургии, а именно к устройствам для рафинирования металлов и сплавов. Устройство содержит приемник расплавленного металла с фильтром, состоящим из нескольких фильтрующих элементов. Фильтрующие элементы выполнены из тканого материала, при этом один является вкладным, а другой - охватывающим нижнюю часть приемника. Изобретение позволяет более качественно и с большей скоростью рафинировать металл, упрощает процесс установки и снятия верхней наиболее нагруженной части фильтра. Кроме того, очищенный расплав поступает в зону кристаллизации ламинарным потоком, что способствует выравниванию температурного поля в лунке кристаллизатора и формированию однородной структуры слитка. 2 з.п.ф-лы, 1 табл., 1 ил.

| Фильтрующее устройство для расплавленных металлов | 1981 |

|

SU1018992A1 |

| Фильтр для очистки жидких металлов | 1974 |

|

SU537120A1 |

| УСТРОЙСТВО для ПАКЕТИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 0 |

|

SU397486A1 |

| Устройство для контроля горения | 1984 |

|

SU1224509A1 |

Авторы

Даты

2004-04-27—Публикация

2002-08-05—Подача