Изобретение относится к области металлургии, конкретно к технологии получения непрерывно-литой полосы из сплавов на основе цинка на установках бесслитковой прокатки.

Известен способ получения непрерывно-литой полосы из расплава цинка, включающий подачу расплава через литейную насадку в зазор между валками-кристаллизаторами, кристаллизацию расплава на поверхностях валков и последующую деформацию полосы в валках-кристаллизаторах, при регламентированных температуре расплава, расстоянии конца насадки от плоскости, проходящей через оси валков, и линейной скорости валков (см., например, патент SU 1822366, МПК B 22 D 11/06, 1993). Этот способ по совокупности существенных признаков выбран в качестве ближайшего аналога изобретения.

В известном способе регламентированы такие параметры процесса, как температура расплава, расстояние l концов насадки от плоскости осей валков, линейная скорость v вращения валков. От оптимального соотношения этих параметров зависит, произойдет ли полная кристаллизация расплава по сечению полосы до выхода этого сечения за плоскость осей валков, т.е. подвергнется ли материал пластической деформации. В противном случае необжатый материал не будет иметь нужных характеристик.

Однако эти параметры регламентированы применительно только к технологии получения полосы из расплава чистого цинка. Вместе с тем, в практике часто целесообразно применять изделия из сплавов цинка, содержащих добавки различных лигатур. В частности, гораздо более привлекательными механическими характеристиками в сравнении с чистым цинком обладает сплав "титан-цинк". Технология получения непрерывно-литых полос из цинкового расплава, содержащего титан, в патентной и технической литературе не описана.

Задачей изобретения является разработка оптимальной, с точки зрения устойчивости процесса, технологии получения методом бесслитковой прокатки непрерывно-литых полос из цинкового расплава, содержащего титан.

Указанная задача решается тем, что в способе получения непрерывно-литой полосы из расплава цинка, включающем подачу расплава через литейную насадку в зазор между валками-кристаллизаторами, кристаллизацию расплава на поверхностях валков и последующую деформацию полосы в валках-кристаллизаторах, при регламентированных температуре расплава, расстоянии конца насадки от плоскости, проходящей через оси валков, и линейной скорости вращения валков, согласно изобретению в расплав цинка предварительно вводят титан, медь и алюминий в следующих количествах, мас. %: титан 0,06-0,12; медь 0,1-0,17; алюминий до 0,015, расплав подают в литейную насадку при температуре 445-460oС, конец насадки устанавливают на расстоянии 60-65 мм от плоскости, проходящей через оси валков, а линейную скорость вращения валков устанавливают в пределах 0,65-0,7 м/мин, при этом исходную и конечную толщину получаемой полосы и линейную скорость v вращения валков связывают эмпирическим соотношением v=(0,07-0,09) L/H, где L - длина очага деформации, мм; Н - конечная толщина полосы, мм; (0,07-0,09) м/мин - размерный коэффициент.

Сущность изобретения состоит в следующем.

Введение указанных дополнительных элементов в состав расплава позволяет существенно улучшить механические характеристики получаемой полосы. При этом введение титана значительно отражается на прочностных характеристиках материала полосы, а введение алюминия и меди повышает пластические свойства материала, что расширяет возможности последующей обработки полосы давлением, например, гибкой или штамповкой.

Указанные технологические параметры процесса отработаны применительно к конкретному указанному составу расплава, содержащего цинк и легирующие добавки, исходя из скорости кристаллизации расплава, длины участка кристаллизации (длины очага деформации) и разности исходной и конечной толщин полосы, или величины "обжатия" (от последних двух параметров и от диаметра валков как раз и зависит длина очага деформации, рассчитываемая по известным для технологии прокатки формулам). Установлено, что расплав того состава, который используется в изобретении, имеет заметно большую скорость кристаллизации, чем расплав чистого цинка. Это объясняется наличием в расплаве частиц титана и меди, температура плавления которых гораздо выше, чем у чистого цинка, и которые образуют с цинком в расплаве так называемые шпинели, т.е. интерметаллические соединения, играющие роль дополнительных многочисленных центров кристаллизации. При этом образуется весьма качественная кристаллическая структура материала полосы на выходе из валков. С другой стороны, появляется возможность уменьшить расстояние конца насадки, в которой расплав находится еще в жидком состоянии, поскольку не контактирует с охлаждаемыми валками, от плоскости, проходящей через оси валков, т.е. на участке, где начинается образование поверхностной корочки и завершается кристаллизация по всему сечению полосы. При этом можно одновременно увеличить линейную скорость вращения валков, что позволяет повысить производительность процесса. Оптимальные значения этих величин для данного состава расплава определены путем теоретических исследований и подтверждены опытным путем. В данном способе эти параметры соответственно отличаются от аналогичных параметров способа-прототипа, где температура расплава ниже, расстояние конца насадки от плоскости, проходящей через оси валков, больше, а линейная скорость вращения валков меньше, чем в способе согласно изобретению.

Уменьшение расстояния конца насадки от плоскости, проходящей через оси валков, имеет свои технологические преимущества: при том же диаметре валков это позволяет уменьшить размер насадки по высоте, т.е. исходную толщину "полосы", еще находящейся в жидком состоянии, а следовательно, еще более уменьшить время до завершения процесса кристаллизации по всему сечению.

Оптимальное значение конечной толщины "полосы" связано со значением скорости вращения валков (косвенно, через длину очага деформации) эмпирическим соотношением, где в результате исследований определен размерный числовой коэффициент.

Таким образом, все указанные параметры в совокупности воздействуют на процесс в направлении его интенсификации и получения полосы с улучшенными свойствами.

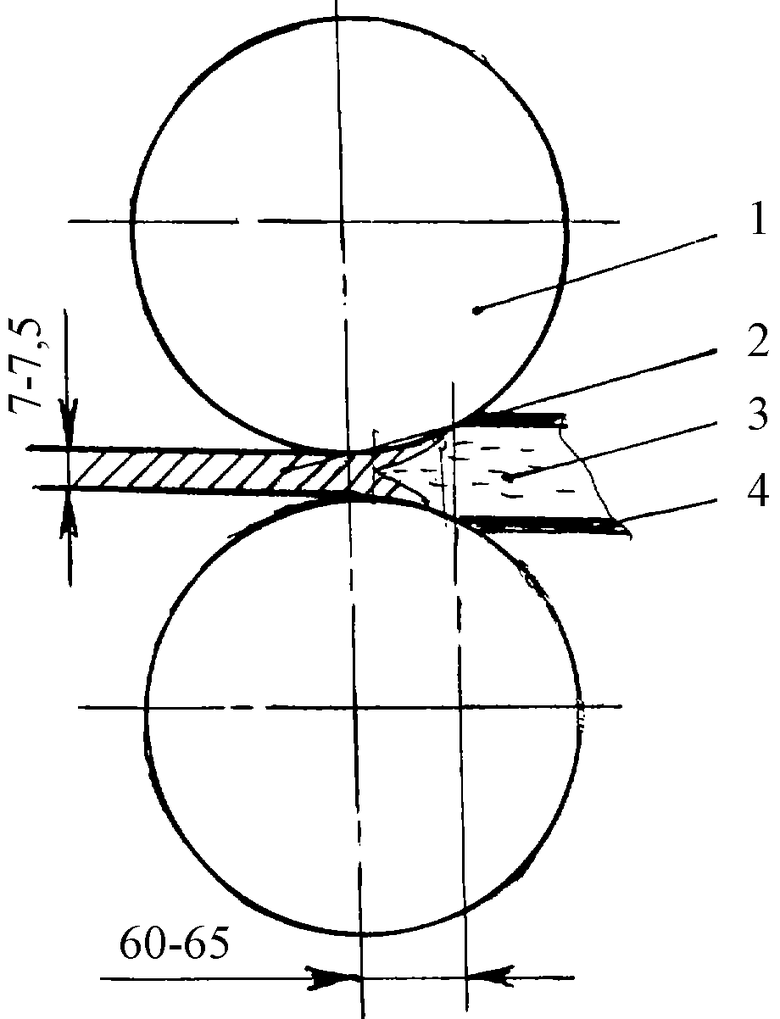

Далее изобретение поясняется конкретным примером с помощью чертежа, где изображена схема процесса получения непрерывно-литой полосы из расплава.

Из плавильной емкости (не показана), в которой предварительно был получен расплав состава, мас.%: титан 0,1; медь 0,15; алюминий 0,01, расплав 3 подавали через литейную насадку 4 в водоохлаждаемые валки-кристаллизаторы 1.

Скорость v вращения валков составляла при этом 0,68 м/мин, а расстояние l конца насадки от плоскости, проходящей через оси валков, составляло 62 мм. Исходная толщина "полосы" на входе в валки (у конца насадки) составляла 12 мм, конечная толщина полосы 2 на выходе из валков - 7,5 мм. При первом контакте с водоохлаждаемыми валками (у конца насадки) на поверхности расплава начинала образовываться корочка, начинался процесс кристаллизации расплава, который завершался по всему сечению полосы до выхода металла из валков, примерно в середине длины очага деформации, после чего шел процесс чистой пластической деформации, окончательно формирующей кристаллическую структуру полосы.

Полученные в результате проведения нескольких опытных процессов материалы при испытаниях имели следующие механические характеристики: σв = 168-180 МПа, σт = 107-125 МПа, δ=51-62%. Эти характеристики превышают аналогичные характеристики цинкосодержащих материалов, регламентированые, например, немецкими техническими условиями "Zink und zinklegirungen. Anforderungen an gewalte Flacherzeugnisse fur das Bauwesen", 1996 г.

Таким образом, технический результат изобретения заключается в получении материала на основе цинка, имеющего более высокие механические характеристики, что расширяет возможности его дальнейшего использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непрерывно-литой полосы | 1991 |

|

SU1822366A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА | 1990 |

|

SU1788641A1 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2002 |

|

RU2227813C1 |

| Способ получения полосы для цинкографского клише | 1991 |

|

SU1822367A3 |

| Способ изготовления полосы из цинковых сплавов | 1990 |

|

SU1735431A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ТРУБ | 1992 |

|

RU2006339C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ РАСПЛАВА МЕДИ, СОДЕРЖАЩЕЙ ФОСФОР | 1992 |

|

RU2009236C1 |

| ОЛОВЯННО-ЦИНКОВАЯ БРОНЗА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2315124C2 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ МЕДНОСЕРЕБРЯНОГО СПЛАВА | 2006 |

|

RU2317867C1 |

Изобретение относится к области металлургии, конкретно к технологии получения непрерывно-литой полосы из сплавов на основе цинка на установках бесслитковой прокатки. Способ получения непрерывно-литой полосы из расплава цинка включает подачу расплава через литейную насадку в зазор между валками-кристаллизаторами, кристаллизацию расплава на поверхностях валков и последующую деформацию полосы в валках-кристаллизаторах. Расплав подают в литейную насадку при температуре 445-460oС. Конец насадки устанавливают на расстоянии 60-65 мм от плоскости, проходящей через оси валков. Линейную скорость вращения валков устанавливают в пределах 0,65-0,7 м/мин. Сам материал расплава модифицирован введением в него титана, меди и алюминия в следующих количествах, мас.%: титан 0,06-0,12; медь 0,10-0,17; алюминий до 0,015. Исходную и конечную толщину получаемой полосы и линейную скорость v вращения валков связывают эмпирическим соотношением v=(0,07-0,09) L/Н, где L - длина очага деформации, мм; Н - конечная толщина полосы, мм; (0,07-0,09) м/мин - размерный коэффициент. Технический результат - получение материала на основе цинка, содержащего титан и имеющего более высокие механические характеристики, что расширяет технические возможности его дальнейшего использования. 1 ил.

Способ получения непрерывно-литой полосы из расплава цинка, включающий подачу расплава через литейную насадку в зазор между валками-кристаллизаторами, кристаллизацию расплава на поверхностях валков и последующую деформацию полосы в валках-кристаллизаторах, при регламентированных температуре расплава, расстоянии конца насадки от плоскости, проходящей через оси валков, и линейной скорости вращения валков, отличающийся тем, что в расплав цинка предварительно вводят титан, медь и алюминий в следующих количествах, мас.%: титан - 0,06-0,12, медь - 0,10-0,17, алюминий до 0,015, расплав подают в литейную насадку при температуре 445-460oС, конец насадки устанавливают на расстоянии 60-65 мм от плоскости, проходящей через оси валков, а линейную скорость вращения валков устанавливают в пределах 0,65-0,7 м/мин, при этом исходную и конечную толщину получаемой полосы и линейную скорость v вращения валков связывают эмпирическим соотношением v=(0,07-0,09) L/Н, где L - длина очага деформации, мм, Н - конечная толщина полосы, мм, (0,07-0,09) м/мин размерный коэффициент.

| Способ получения непрерывно-литой полосы | 1991 |

|

SU1822366A3 |

| Устройство для подачи жидкого металла в валки-кристаллизаторы установки непрерывного литья | 1987 |

|

SU1488116A1 |

| Способ получения полосы для цинкографского клише | 1991 |

|

SU1822367A3 |

| US 4212344, 15.07.1980 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 1997 |

|

RU2113935C1 |

| RU 95110773 A1, 10.06.1997. | |||

Авторы

Даты

2003-02-10—Публикация

2001-09-05—Подача