I

Изобретение относится к области обработки металлов давлением, а именно к конструкции устройств для производства разделительных операций.

Известно устройство для производства разделительных операций, содержащее смонтированные на станине неподвижный инструмент, два соосно установленных рабочих цилиндра, несу-; щих рабочие инструменты и цилиндр прижима, размещенный концентрично одному из рабочих цилиндров, а также источник рабочей жидкости, соединенный с рабочими полостями цилиндров р.

Недостатком данного устройства .для производства разделительных операций является невозможность отрезки заготовок из сортового проката при отношении длины заготовки к диаметру прутка, равном или больше 0,8, а также невозможность производить операции пробивки и вырубки при отношении толщины материала к диаметру пуансона больше единицы.

Целью изобретения является расширение технологических возможностей устройства для производства разделительных операций.

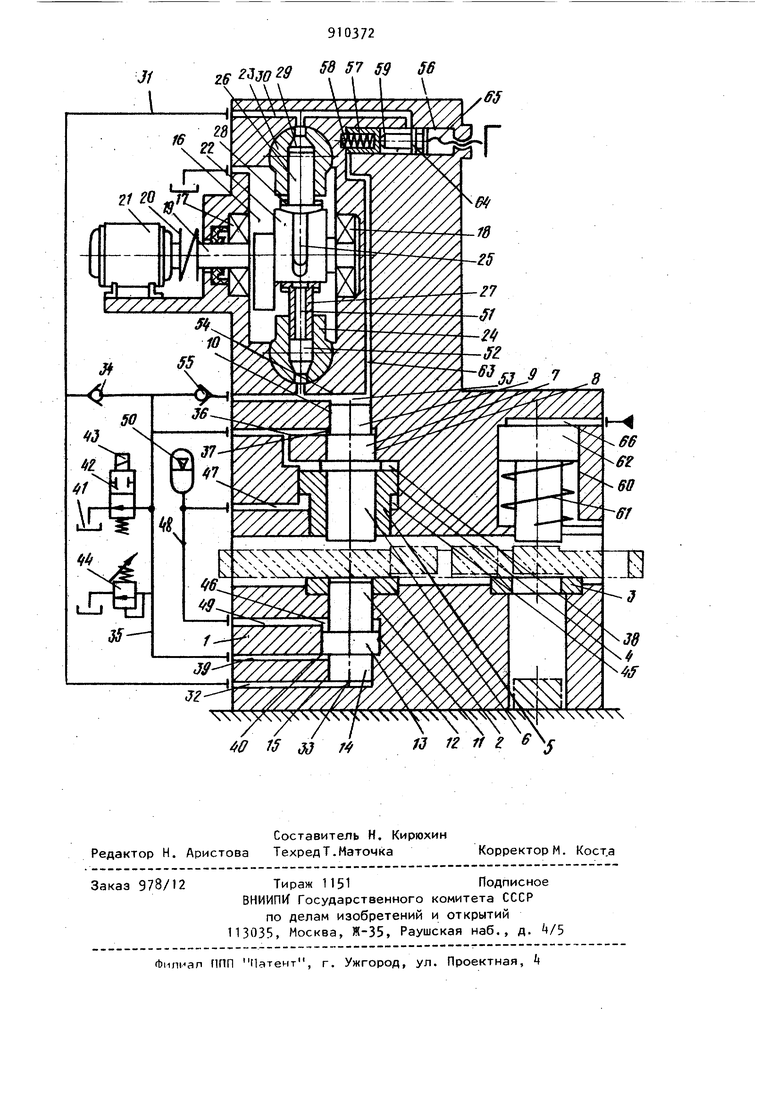

Указанная цель достигается тем, что в устройстве для производства разделительных операций, содержащем смонтированные на станине неподвижtoный инструмент,. два соосно установленных рабочих цилиндра, несущих рабочие инструменты и цилиндр прижима, а также источник рабочей жидкости, соединенный с рабочими полостями ци15линдров, рабочие цилиндры снабжены соосно установленными с последними дополнительными цилиндрами, а источник рабочей жидкости выполнен в виде двух синхронно работающих однопорш20невых эксцентриковых насосов, фаза нагнетания которых смещена на 180 , при этом рабочая камера каждого насоса сообщена с рабочей полостью од9ного из дополнительных цилиндров и через обратный клапан с рабочими полостями остальных гидроцилиндров. Рабочая камера каждого насоса снабжена блоком регулирования объемной подачи жидкости, выполненным в виде цилиндра с подпружиненным плунжером, образующим две замкнутые полости , каждая из которых сообщена с одной из рабочих камер насосов, и установленного соосно плунжеру регулируемого упора. На чертеже представлена схема уст ройства для производства разделительных операций. , Устройство содержит станину 1,, на которой смонтированы неподвижные инструменты-матрицы 2 и 3, цилиндр l шток 5 которого является прижимом- матрицей. В штоке 5 размещен подвижный инструмент-пуансон 6, жестко свя занный с плунжером 7 второго цилиндра 8 и через плунжер 7 с плунжером 9 дополнительного цилиндра JO, В матри це 2 размещен другой подвижный инструмент-контрпуансон 1 Т, являющийся штоком цилиндра 12, плунжер 13 которого жестко связан с плунжером И дополнительного цилиндра 15. В станине 1 выполнена полость 16 в которой на подшипниках 17 и 18 установлен эксцентриковый вал 19, связанный муфтой 20 с электродвигателем 21 . Эксцентрик 22 вала 19 являет ся ведущим элементом двух однопоршневых насосов, цилиндры 23 и 2k которых установлены в станине 1 на сфе рических опорах по одной оси. На экс центрике 22 выполнен дугообразный паз 25 и размещены поршни 2б и 27, удерживаемые кольцами 28. Поршень 2б образует в цилиндре 23 рабочую камеру 29, которая с помощью канала 30, магистрали 31 и канала 32 сообщена с полостью 33 дополнительного цилинд ра 15. К магистрали 31 через обратный клапан 3 подключена магистраль 35, сообщая канал Зб, связанный с полостью 37 цилиндра 8 и с полостью 38 цилиндра , с каналом 39, который сообщен с полостью tO цилиндра 12.-Магистраль 35 сообщена с емкость 1 через распределитель 2, управляемый электромагнитом 3, ик ней подключен предохранительный клапан А. Штоковая полость kS цилиндра k сообщена с полостью ( цилиндра 12 с помощью канала 7, магистрали 24 и канала 9. К магистрали Ц8 подключен газогидравлический аккумулятор 50. В поршне 27 выполнен сквозной канал 51, сообщающий напорную полостъ 52, образованную поршнем 27 в цилиндре 2А, с полостью 16. В поршне 26аналогичный канал на схеме условно не показан. Полость 52 сообщена с полостью 53 гидроцилиндра JO с помощью канала 5, который через обратный клапан 55 сообщен с магистралью 35. В станине выполнен цилиндр 5б, в котором подпружиненный плунжер 57 образует полости 58 и 59, и цилиндр 60, шток 61 поршня 62 которого является пуансоном. Полость 58 каналами 63 и 5 сообщена с напорной полостью 52, а полость 59 каналом 30 сообщена с полостью 29- Соосно плунжеру 57 в цилиндре 56 установлен упор 6, перемещаемый при регулировке винтом 65. Поршневая полость 66 цилиндра 60 подключена с помощью магистрали и распределителя к источнику питания (на чертеже не показан). Устройство работает следующим образом. При включении электродвигателя 21 эксцентрик 22 вала 19 перемещает возвратно-поступательно поршни 2б и 27в цилиндрах 23 и 2. При движении поршня 27, обеспечивающего увеличение объема полости 52, последняя заполняется рабочей жидкостью, поступающей из полости 16 через дугообразный паз 25 и по каналу 51 , а при возвратном движении поршня 27 жидкость вытесняется из полости 52 в емкость 41 по каналу 5 через обратный клапан 55 по магистрали 35 и через распределитель 42. Поршень 26 при возвратно-поступательном перемещении таким же образом перемещает рабочую жидкость из полости 16 в емкость 41 по соответствующим каналам и магистралям. После установки обрабатываемого листового материала на неподвижной матрице 2 команде включается электромагнит 43, который перемещает золотник распределителя 42, отсоединяя магистраль 35 от емкости 41, и рабочая жидкость, нагнетаемая поршнями 26 и 27, поступает не в емкость 41, а в полости 53, 37, 38 и перемещает прижим-матрицу 5 и пуансон 6 до их упора в обрабатываемый лист. При перемещении прижима-матрицы 5 и пуансона 6 полость 53 заполняется жидкостью, поступающей из полости 16 через паз 25 по каналу 51, полость 52 и по каналу 5. После упора прижима-матрицы 5 и пуансона 6 в обрабатываемый лист рабочая жидкость поступает в полости 33, tO и перемещает контрпуансон И до упора в лист Последовательность перемещения матрицы-прижима 5 и пуансона 6 относительно перемещения контрпуансона 11 обеспечивается подбором отношения суммарной величины рабочих площадей полостей 37 f 38 к рабочей площади полости 5 и отношения суммарной величины рабочих площадей полостей 33, «О к рабочей площади полости k6. Величина первого отношения должна превышать величину второго отношения. При перемещении прижима-матрицы 5, пуансона 6 и контрпуансона 11 рабочая жидкость вытесняется из полости kS в аккумулятор 50 по каналу 47 и магистрали 8, а из полости k( в аккумулятор 50 по каналу и магистрали 8.

После упора в обрабатываемый лист пуансона 6 и контрпуансона И осуществляется знакопеременное воздействие на лист за счет перемещения пуансона 6 и контрпуансона 11 в результате последовательного поступления рабочей жидкости из рабочей камеры 52 в полость 53 и слива ее из полости 53 в полость 16 при поступлении рабочей жидкости из рабочей камеры 29 в полость 33. Знакопеременное воздействие приводит к образованию по контуру матрицы 2 трещины на всю толщину листа. j

Затем электромагнит 3 отключается и магистраль 35, а следовательно, и полости 53, 37, 38, 40, 33 сообщаются с емкостью 1, в результате чего пуансон 6, матрица-прижим 5 и контрпуансон 11 возвращаются в исходное положение под воздействием жидкости, поступающей из аккумулятора 50 в полости 5 и 46. После этого лист перемещают и с помощью поршня 62 и матрицы 3 удаляют вырубаемую часть листа.

Если вместо неподвижного инструмента-матрицы 2 установить неподвижный нож, а на пуансоне 6 и контрпуансоне П закрепить подвижные ножи.

то на данном устройстве можно производить резку заготовок.

Изменяя величину перенеи ения плунжера 57 с помощью упора 65 можно наменять возможный ход пуансона 6 и контрпуансона U за счет ограничения подачи жидкости в соответствующие цилиндры.

Таким образом, данное техническое решение обеспечивает расширение технологических возможностей устройств для вырубки деталей из листового материала и отрезки сортового проката за счет воздействия знакопеременной нагрузки на обрабатываемый материал.

Формула изобретения

1.Устройство для производства разделительных операций, содержащее смонтированные на станине два соосно установленных рабочих цилиндра, несущих рабочие инструменты и цилиндр прижима, а также источник рабочей жидкости, соединенный с рабочими полостями цилиндров, о т л и ч а. ю щ е е с я тем, что, с целью расширения технологических возможностей, рабочие цилиндры снабжены соосно установленными с последними дополнительными цилиндрами, а источник рабочей жидкости выполнен в виде двух синхронно работающих однопоршневых эксцентриковых насосов, фаза нагнетания которых смещена на 180, при этом рабочая камера насоса сообщена с рабочей полостью из дополнительных цилиндров и через обратный клапан с рабочими полостями остальных цилиндров.

2.Устройство по п. 1, о т л и чающееся тем, что рабочая камера каждого насоса снабжена блоком регулирования объемной подачи жидкости.

3.Устройство по пп. 1 и 2, отличающееся тем, что блок регулирования выполнен в виде цилиндра с подпружиненным плунжером, образующим две замкнутые полости, каждая из которых сообщена с одной из рабочих камер насосов, и установленного соосно плунжеру регулируемого упора.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1402356, кл. В 23 D 15/14, 08.10.70 (прототип) .

Л26 30 9 f 59 56

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства разделительных операций | 1982 |

|

SU1050819A1 |

| Гидравлический пресс | 1981 |

|

SU1031762A1 |

| Устройство для производства разделительных операций | 1987 |

|

SU1712074A1 |

| Устройство для гидромеханической вытяжки | 1978 |

|

SU1039610A1 |

| ПРЕСС ГИДРОИМПУЛЬСНОГО ШАГОВОГО ДЕЙСТВИЯ | 1996 |

|

RU2093296C1 |

| Штамп для чистовой вырезки | 1972 |

|

SU464362A1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| Высокоскоростной молот | 1979 |

|

SU846038A1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРЕССОМ ДЛЯ ЧИСТОВОЙ ВЫРУБКИ | 1979 |

|

SU825338A1 |

Авторы

Даты

1982-03-07—Публикация

1980-04-09—Подача