Изобретение относится к гальванотехнике, преимущественно к устройствам для нанесения гальванических покрытий на мелкие детали.

Известно устройство для нанесения гальванических покрытий на мелкие детали, включающее барабан, установленный в ванне, систему электродов, токоподводы, привод [1] .

Низкая производительность труда обусловлена неудачной конструкций устройства загрузки-выгрузки деталей, система токоподводов не обеспечивает достаточной надежности передачи потенциала к каждой детали во время работы устройства.

Недостатки, связанные с конструкцией механизма загрузки-выгрузки, устраняются в известном устройстве для гальванической обработки мелких деталей, содержащем барабан, выполненный в виде улитки, ванну для раствора, систему электродов и токоподводов, привод. Однако и это устройство обладает существенными недостатками. Неэффективно используется рабочий объем ванны в связи с тем, что барабан занимает относительно много места по длине и мало по глубине ванны, вследствие этого увеличиваются занимаемые ванной производственные площади, усложняется система вентиляции, неэффективно используется рабочий объем ванны.

Потенциал по загрузке распределяется неравномерно.

Из-за небольшой высоты засыпки (обычно эта высота составляет 1/3-2/8 от диаметра барабана) и малой площади токоподвода невозможно применять высокие плотности тока.

Токоподвод в процессе работы периодически может подниматься на поверхность загрузки (или при большой его массе прижиматься к стенкам барабана) и интенсивно покрываться металлом из раствора.

Расположение анодов перпендикулярно торцовым стенкам барабана не позволяет увеличить его диаметр, соответственно объем загрузки, неэффективно используется глубина ванны.

Кроме того, такое расположение анодов приводит к появлению большой разницы в плотностях тока (неравномерность осаждения металла на отдельные детали), что в конечном итоге ведет к непроизводительным расходам раствора, тока, увеличению времени осаждения.

Целью изобретения является повышение производительности и качества покрытия.

Поставленная цель достигается тем, что в устройстве для гальванической обработки мелких деталей, содержащем ванну для раствора, барабан, установленный с возможностью вращения, внутренняя поверхность которого выполнена в виде улитки, систему электродов-токоподводов, барабан выполнен с соотношением  = 2-20,

= 2-20,

где D - диаметр барабана

B - ширина барабана;

причем начало внутренней части улитки расположено под углом к ее наружной части; катод выполнен в виде пластины, расположенной перпендикулярно к оси вращения барабана, а аноды расположены параллельно боковым его стенкам.

Сечение катода представляет собой усеченную пирамиду с меньшим основанием в нижней части.

Катод выполнен перфорированным.

Большое влияние на равномерность покрытия (качество) оказывает так называемый фактор первичного распределения тока, который определяется как отношение расстояний от анода до самой дальней детали к расстоянию до ближней детали.

В устройстве-прототипе этот коэффициент составляет величину более 2-х. Вместе с тем известно, чем этот коэффициент меньше, тем лучше равномерность при той же вместимости барабана.

В предлагаемой конструкции этот коэффициент за счет уменьшения длины барабана и увеличения его диаметра (при  = 2-20) определяется величиной 1,1-1,5. Расположение анодов параллельно боковым стенкам барабана снижает величину K.

= 2-20) определяется величиной 1,1-1,5. Расположение анодов параллельно боковым стенкам барабана снижает величину K.

Выполнение катода в виде листа, установленного перпендикулярно оси вращения барабана, позволяет обеспечить надежный контакт со всей массой деталей при его вращении.

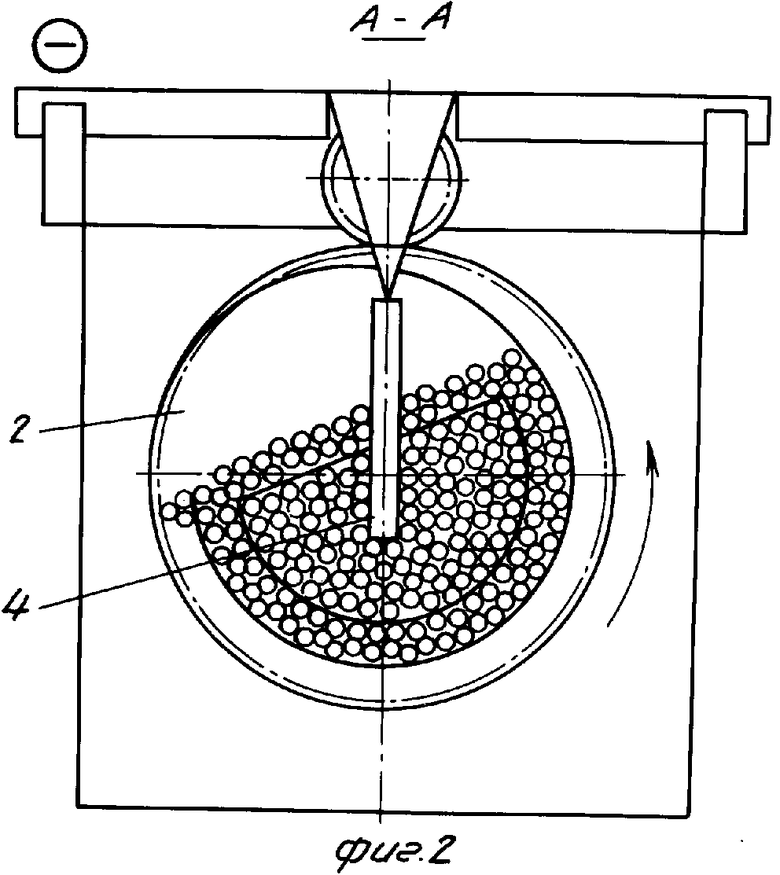

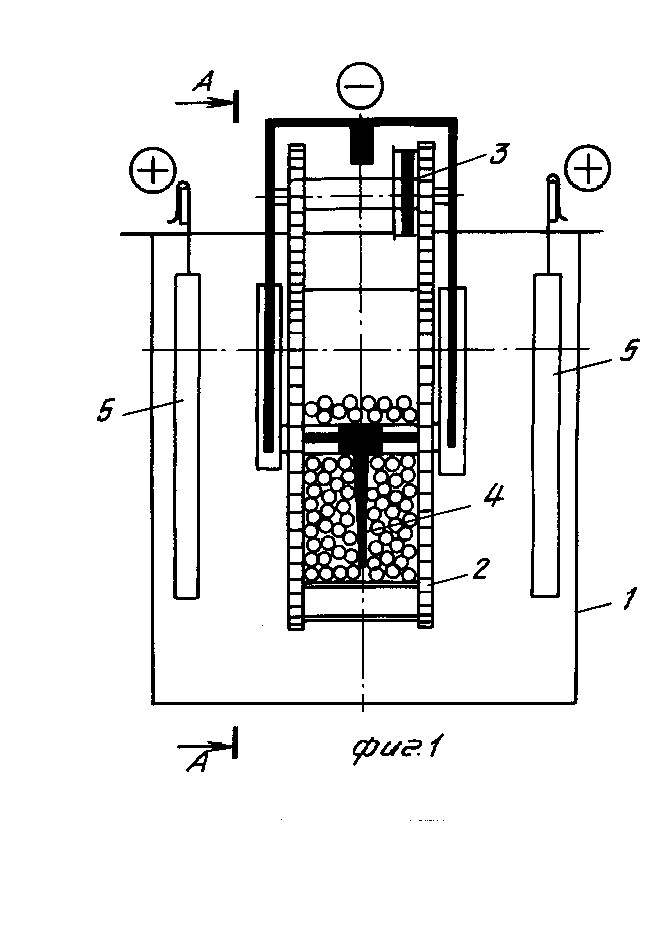

На фиг. 1 расположено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для гальванической обработки мелких деталей содержит ванну 1 для раствора, в которой расположен барабан 2. Барабан установлен с возможностью вращения от привода 3. Внутри барабана установлен катод 4, выполненный в виде пластины, расположенной посередине барабана перпендикулярно к оси вращения, имеющей форму усеченной пирамиды с меньшим основанием в нижней части. Образующая барабана 2 выполнена в виде улитки.

Аноды 5 расположены в ванне параллельно стенкам барабана.

Устройство работает следующим образом.

В барабан 1 загружают детали, включают привод 3. Подают на электроды (катод 4, анод 5) необходимый заранее определенный потенциал. Через расчетное время выключают привод, вынимают барабан из ванны и далее направляют его на операцию промывки, сушки и т. д. Выгрузка деталей производится при обратном вращении барабана. Основные преимущества предлагаемой конструкции заключаются в следующем:

1. Обеспечивается автоматическая загрузка и выгрузка деталей.

2. Более эффективно используется рабочий объем электролизной и других ванн, так как барабан занимает меньше места по ширине, что способствует применению более узких ванн и соответственно более коротких линий, более эффективно используются объем ванны и аноды по высоте.

3. Более высокая равномерность покрытия по толщине, что способствует повышению различных качественных показателей, меньшему времени осаждения и более экономному расходу компонентов. Этот показатель достигается благодаря, во-первых, более равномерному распределению одинакового потенциала в загрузке, так как по всей загрузке предусмотрено одинаковое расстояние от токоподвода до дальних деталей, во-вторых, благодаря меньшей разницы в расстоянии от анода до ближних и дальних деталей.

4. Производительность повышается за счет возможности применения более высоких плотностей тока благодаря более плотному (надежному) контакту из-за большой высоты насыпной массы деталей и более длительному неподвижному контакту, что связано с большей высотой загрузки деталей и большей площадью токоподвода.

5. Практически вся загрузка из-за меньшей толщины и равномерного распределения потенциала подвергается нанесению покрытия и не происходит механического снятия покрытия с деталей.

6. Двигатель для вращения барабана устанавливается за бортом ванны не подвергается коррозийному воздействию. Это становится более удобным благодаря боковому расположению шестерен и большому диаметру барабана.

7. Расположение начала внутренней части улитки под углом к ее наружной части способствует равномерному перемешиванию деталей при вращении, повышается равномерность покрытия.

8. За счет формы катода нивелируется влияние краевого эффекта и повышается равномерность покрытия.

Изобретение может быть использовано в гальванических цехах предприятий, предпочтительно в автоматизированных линиях гальванической обработки деталей. (56) 1. Авторское свидетельство СССР N 1216259, кл. C 25 D 17/16, 1984.

2. Патент СССР N 537634, кл. C 25 D 17/20, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для химико-гальванической обработки деталей | 1979 |

|

SU939600A1 |

| Устройство для нанесения гальваническихпОКРыТий HA МЕлКиЕ дЕТАли | 1980 |

|

SU846608A1 |

| Аппарат для извлечения металлов из растворов | 1990 |

|

SU1748652A3 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 1991 |

|

RU2015210C1 |

| Устройство для нанесения гальванических покрытий | 1972 |

|

SU537634A3 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| МНОГОСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ЕГО ВАРИАНТ | 1997 |

|

RU2139793C1 |

| Устройство для электрохимическойОбРАбОТКи МЕлКиХ дЕТАлЕй | 1979 |

|

SU798197A1 |

| Устройство для гальванической обработки мелких деталей | 1978 |

|

SU737509A1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ВОЗДЕЙСТВИЯ ИЗЛУЧЕНИЙ | 1994 |

|

RU2102801C1 |

Сущность изобретения: устройство содержит ванну 1, барабан 2, выполненный в виде улитки. Соотношение диаметра барабана 2 к его ширине составляет 2 - 20, а наружная поверхность улитки расположена под углом к ее наружной поверхности. Применение устройства позволит повысить производительность и качество покрытия. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-01-30—Публикация

1990-01-31—Подача