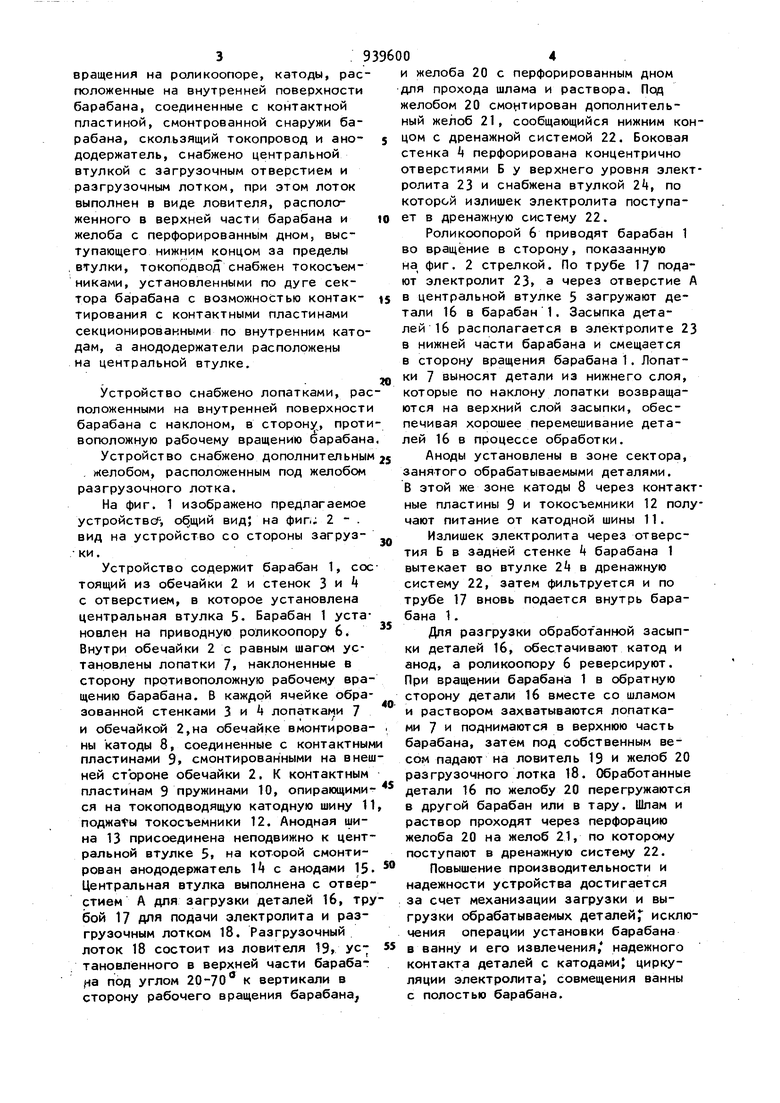

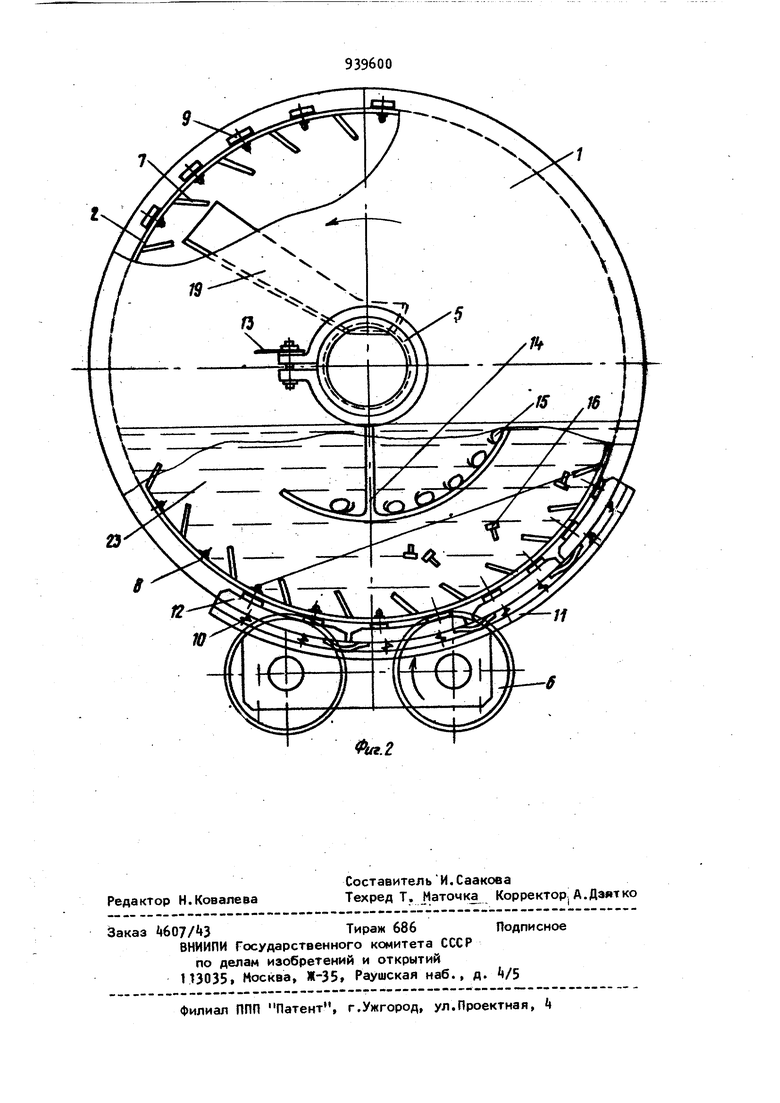

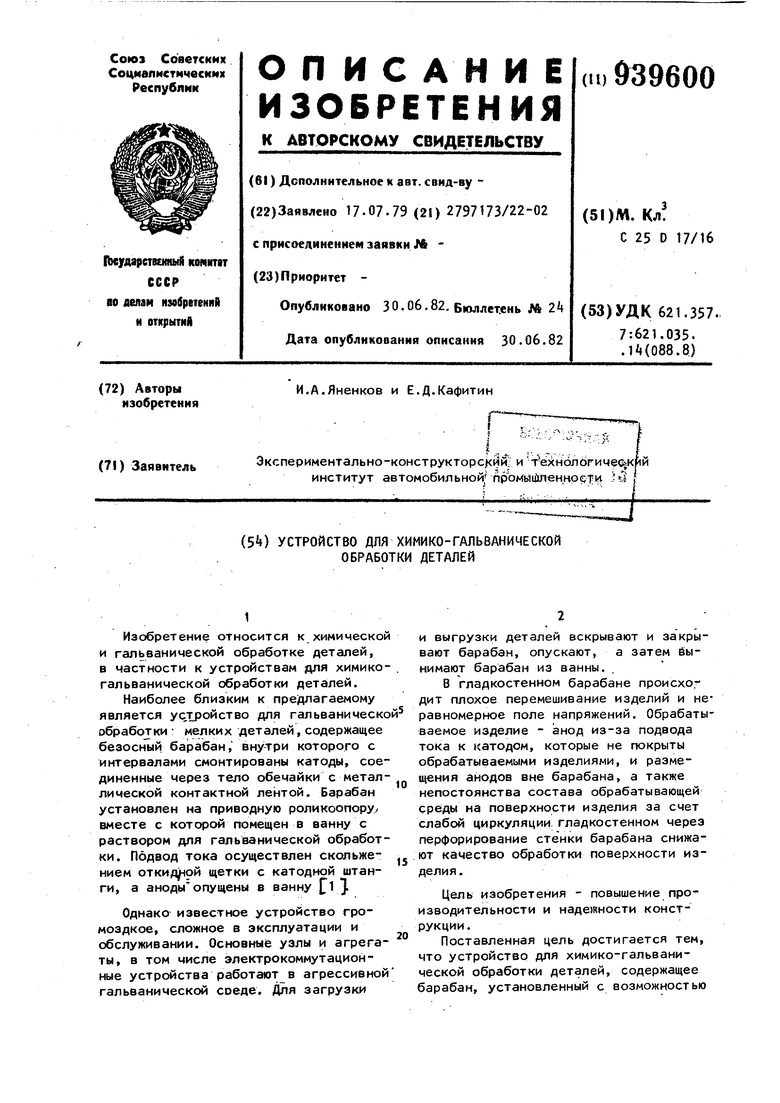

Изобретение относится к химической и гальванической обработке деталей, в частности к устройствам для химико гальванической обработки деталей. Наиболее близким к предлагаемому является ус;тройство для гальваническо обработки: мелких деталей,содержащее безосный барабан, внутри которого с интервалами смонтированы катоды, сое диненные через тело обечайки с метал лической контактной лентой. Барабан установлен на приводную роликоопору вместе с которой помещен в ванну с раствором для гальванической обработ ки. Подвод тока осуществлен скольжением откид/ной щетки с катодной штанги, а анодыопущены в ванну fl L Однако известное устройство громоздкое, сложное в эксплуатации и обслуживании. Основные узлы и агрегаты, в том числе электрокоммутационные устройства работают в агрессивной гальванической среде. Для загрузки и выгрузки деталей вскрывают и закрывают барабан, опускают, а затем §ынимают барабан из ванны. . В гладкостенном барабане происхо;дит плохое перемешивание изделий и не равномерное поле напряжений. Обрабатываемое изделие - анод из-за подвода тока к катодом, которые не покрыты обрабатываемыми изделиями, и размещения анодов вне барабана, а также непостоянства состава обрабатывающей среды на поверхности изделия за счет слабой циркуляции, гладкостенном через перфорирование стенки барабана снижают качество обработки поверхности изделия . Цель изобретения - повышение производительности и надежности конструкции. Поставленная цель достигается тем, что устройство для химико-гальванической обработки деталей, содержащее барабан, установленный с возможностью вращения на роликоопоре, катоды, расположенные на внутренней поверхности барабана, соединенные с контактной пластиной, смонтрованной снаружи барабана, скользящий токопровод и анододержатель, снабжено центральной втулкой с загрузочным отверстием и разгрузочным лотком, при этом лоток выполнен в виде ловителя, расположенного в верхней части барабана и желоба с перфорированным дном, выступающего нижним концом за пределы .втулки, токоподвод снабжен токосъемниками, установленными по дуге сектора барабана с возможностью контактирования с контактными пластинами секционированными по внутренним катодам, а анододержатели расположены на центральной втулке. Устройство снабжено лопатками, рас положенными на внутренней поверхности барабана с наклоном, в сторону, проти воположную рабочему вращению барабана Устройство снабжено дополнительным . желобом, расположенным под желобом разгрузочного лотка. На фиг. 1 изображено предлагаемое устройстве, вид; на фиг; 2 - . вид на устройство со стороны загрузки. Устройство содержит барабан 1, сос тоящий из обечайки 2 и стенок 3 и с отверстием, в которое установлена центральная втулка 5- Барабан 1 уста новлен на приводную роликоопору 6. Внутри обечайки 2 с равным шагом установлены лопатки 7f наклоненные в сторону противоположную рабочему вра щению барабана. В каждой ячейке обра зованной стенками 3 и А лопатками 7 и обечайкой 2,на обечайке вмонтирова ны катоды 8, соединенные с контактны пластинами 9 смонтированными на вне ней стороне обечайки 2. К контактным пластинам 9 пружинами 10, опирающими ся на токоподводящую катодную шину 1 поджары токосъемники 12. Анодная шина 13 присоединена неподвижно к цент ральной втулке 5. на которой смонтирован анододержатель 1 с анодами 15 Центральная втулка выполнена с отвер стием А для загрузки деталей 16, тр бой 17 для подачи электролита и разгрузочным лотком 18. Разгрузочный лоток 18 состоит из ловителя 19, Установленного в верхней части барабана под углом 20-70 к вертикали в сторону рабочего вращения 6apa6aHaj И желоба 20 с перфорированным дном для прохода шлама и раствора. Прд желобом 20 смо1:нтирован дополнительный желоб 21, сообщающийся нижним концом с дренажной системой 22. Боковая стенка Ц перфорирована концентрично отверстиями Б у верхнего уровня электролита 23 и снабжена втулкой 2k, по которой излишек электролита поступает в дренажную систему 22. Роликоопорой 6 приводят барабан 1 во вращение в сторону, показанную на фиг. 2 стрелкой. По трубе 17 подают электролит 23, а через отверстие А в центральной втулке 5 загружают детали 16 в барабан 1, Засыпка деталей 16 располагается в электролите 23 в нижней части барабана и смещается в сторону вращения барабана 1. Лопатки 7 выносят детали из нижнего слоя, которые по наклону лопатки возвращаются на верхний слой засыпки, обеспечивая хорошее перемешивание деталей 16 в процессе обработки. Аноды установлены в зоне сектора, занятого обрабатываемыми деталями. В этой же зоне катоды 8 через контактные пластины 9 и токосъемники 12 получают питание от катодной шины 11. Излишек электролита через отверстия Б в задней стенке 4 барабана 1 вытекает во втулке 2k в дренажную систему 22, затем фильтруется и по трубе 17 вновь подается внутрь барабана 1. Для разгрузки обработанной засыпки деталей 16, обестачивают катод и анод, а роликоопору 6 реверсируют. При вращении барабана 1 в обратную сторону детали 16 вместе со шламом и раствором захватываются лопатками 7 и поднимаются в верхнюю часть барабана, затем под собственным весом падают на ловитель 19 и желоб 20 разгрузочного лотка 18. Обработанные детали 16 по желобу 20 перегружаются в другой барабан или в тару. Шлам и раствор проходят через перфорацию желоба 20 на желоб 21, по которому поступают в дренажную систему 22. Повышение производительности и надежности устройства достигается за счет механизации загрузки и выгрузки обрабатываемых дет алей J исключения операции установки барабана в ванну и его извлечения/ надежного контакта деталей с катодами; циркуляции электролита совмещения ванны с полостью барабана. Ожидаемый экономический эффект от внедрения одного барабана 3- тыс руб. Формула изобретения 1. Устройство для химико-гальванической обработки деталей, содержащее барабан, установленный с возможностью вращения на роликоопоре, като ды, расположенные на внутренней поверхности барабана, соединенные с контактной пластиной, смонтированной снаружи барабана, скользящий токоподвод и анододержатель, отличающееся тем, что, с целью повышения производительности и надежности конструкции, устройство сна жено центральной втулкой с загрузочным отверстием и разгрузочным лотком при этом лоток выполнен в виде ловителя, расположенного в верхней части

W 006 барабана и желоба с перфорированным дном, выступающего нижним концом за пределы втулки, токоподвод снабжен токосъемниками, установленными по дуге сектора барабана с возможностью контактирования с контактными пластинами секционированными по внутренним катодам, а анододоржатели расположены на центральной втулке. 2. Устройство по п. 1, о т л и - :чающееся тем, что оно снабже но лопатками, расположенными на внутренней поверхности барабана с наклоном в сторону, противоположную рабочему вращению барабана. 3- Устройство по пп. 1 и 2, о т ли чающееся тем, что оно снабжено дополнительным желобом, расположенным под желобом разгрузочного лотка. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № (БЮЗ, кл. С 25 О 17/16, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической обработки мелких деталей | 1982 |

|

SU1126633A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| Установка для нагрева изделий в электролите | 1983 |

|

SU1263716A1 |

| Устройство для обработки крепежных изделий | 1981 |

|

SU1105295A1 |

| Устройство для электрохимическойОбРАбОТКи МЕлКиХ дЕТАлЕй | 1979 |

|

SU798197A1 |

| Линия для нанесения покрытий на мелкие изделия | 1986 |

|

SU1401077A1 |

| Устройство для гальванической обработки мелких деталей | 1984 |

|

SU1216259A1 |

| Устройство для нанесения гальванических покрытий на мелкие детали | 1985 |

|

SU1305201A2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2464361C1 |

Авторы

Даты

1982-06-30—Публикация

1979-07-17—Подача