1

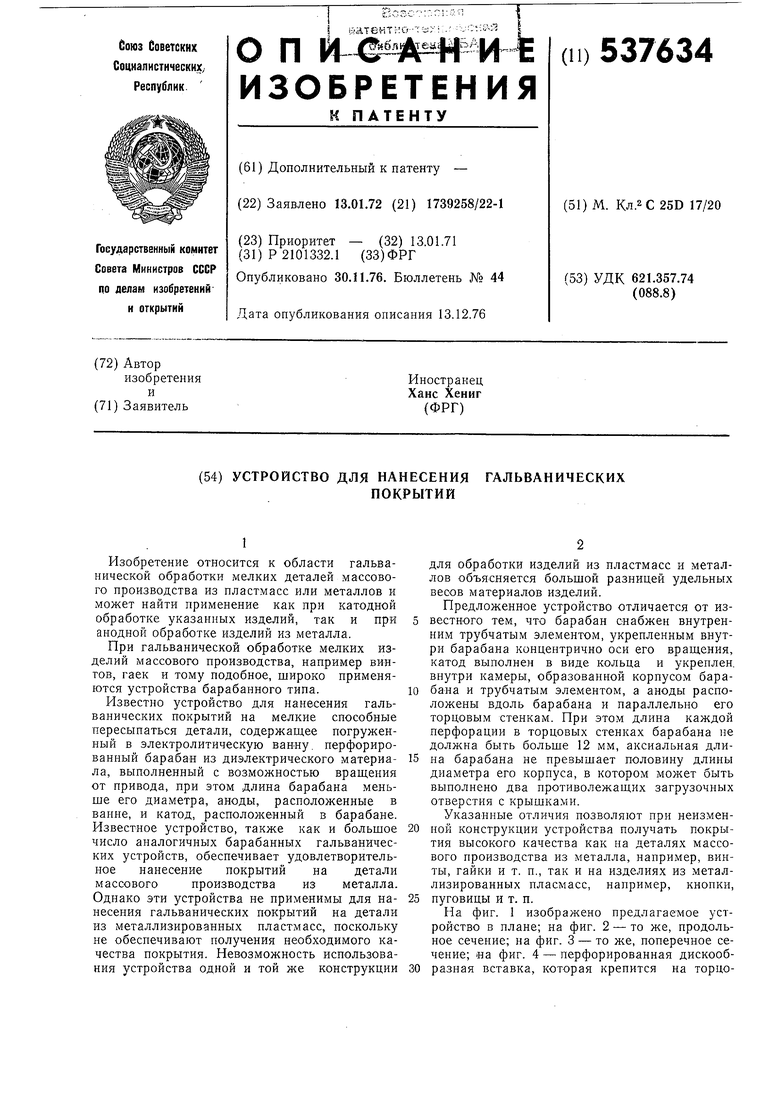

Изобретение относится к области гальванической обработки мелких деталей массового производства из пластмасс или металлов и может найти применение как при катодной обработке указанных изделий, так и при анодной обработке изделий из металла.

При гальванической обработке мелких изделий массового производства, например виптов, гаек и тому подобное, широко применяются устройства барабанного типа.

Известно устройство для нанесения гальванических покрытий на мелкие способные пересыпаться детали, содержащее погруженный в электролитическую ван-ну. перфорированный барабан из диэлектрического материала, выполненный с возможностью вращения от привода, при этом длина барабана меньше его диаметра, аноды, расположенные в вапне, и катод, расположенный в барабане. Известное устройство, также как и большое число аналогичных барабанных гальванических устройств, обеспечивает удовлетворительное нанесение покрытий на детали массового производства из металла. Однако эти устройства не применимы для нанесения гальванических покрытий на детали из металлизированных пластмасс, поскольку не обеспечивают получения необходимого качества покрытия. Невозможность использования устройства одной и той же конструкции

для обработки изделий из пластмасс и металлов объясняется большой разницей удельных весов материалов изделий. Предложенное устройство отличается от известного тем, что барабан снабжен внутренним трубчатым элементом, укрепленным внутри барабана концентрично оси его вращения, катод выполнен в виде кольца и укреплен, внутри камеры, образованной корпусом барабана и трубчатым элементом, а аноды расположены вдоль барабана и параллельно его торцовым стенкам. При этом длина каждой перфорации в торцовых стенках барабана не должна быть больше 12 мм, аксиальная длина барабана не превышает половину длины

диаметра его корпуса, в котором может быть

выполнено два противолежащих загрузочных

отверстия с крышками.

Указанные отличия позволяют при неизменной конструкции устройства получать покрытия высокого качества как на деталях массового производства из металла, например, винты, гайки и т. п., так и на изделиях из металлизированных пласмасс, например, кнопки,

пуговицы и т. п.

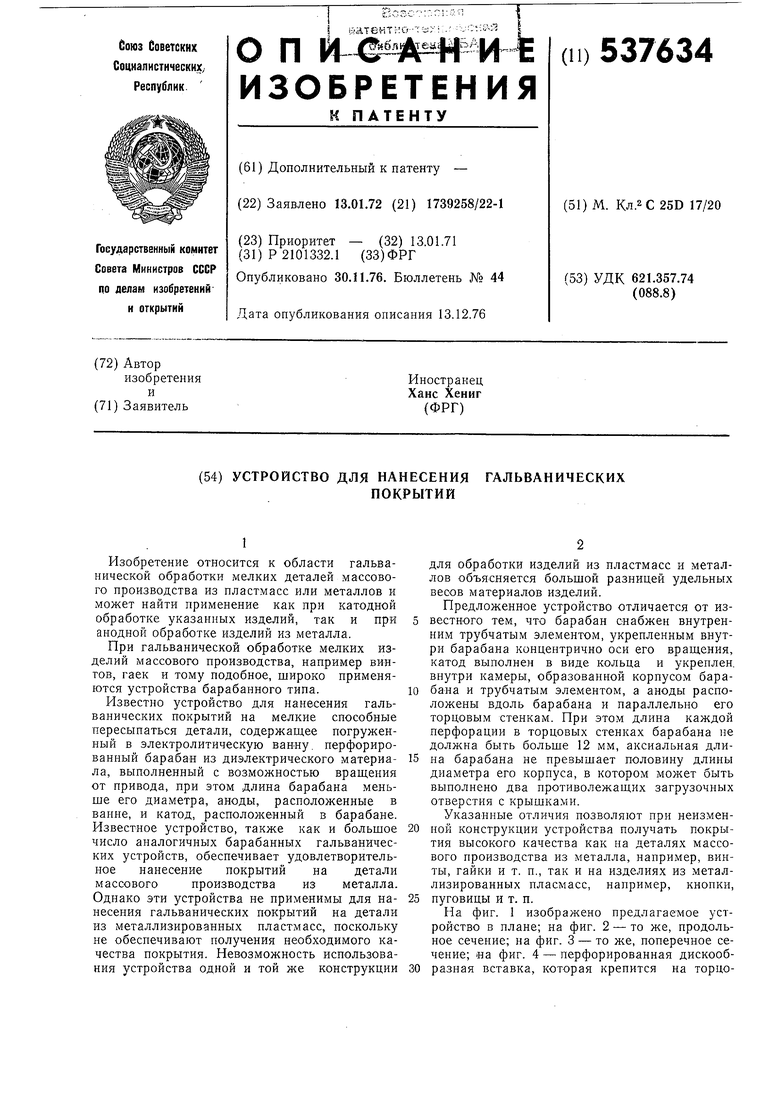

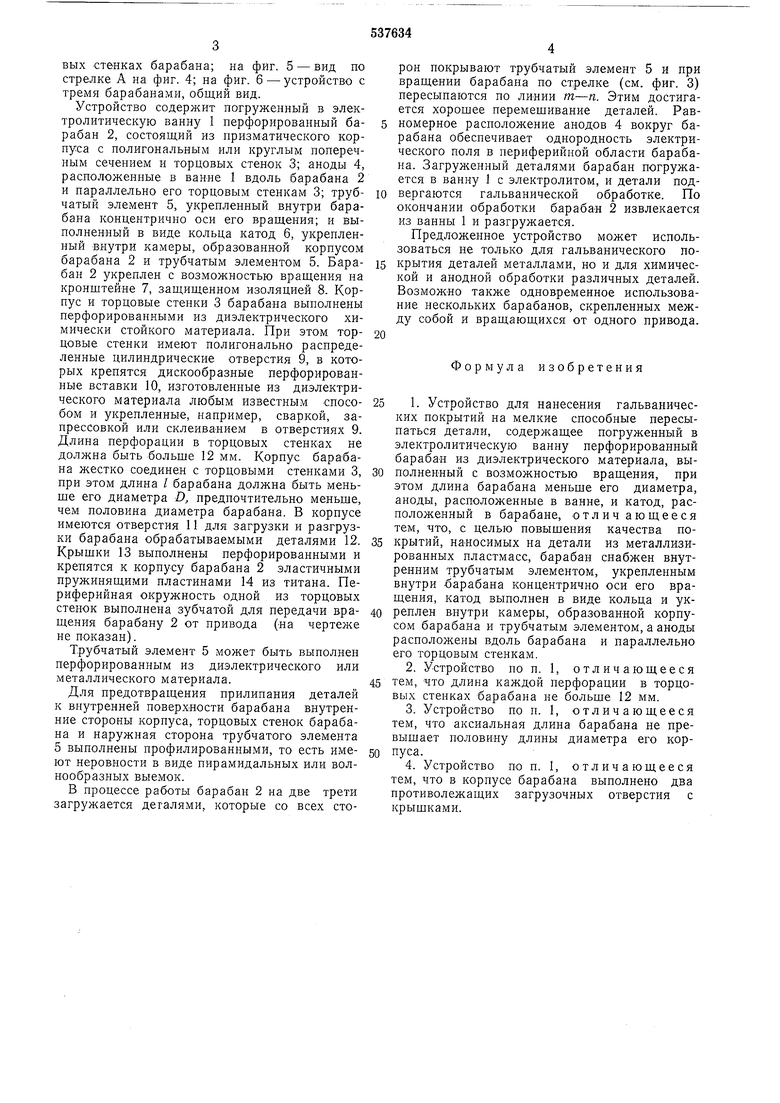

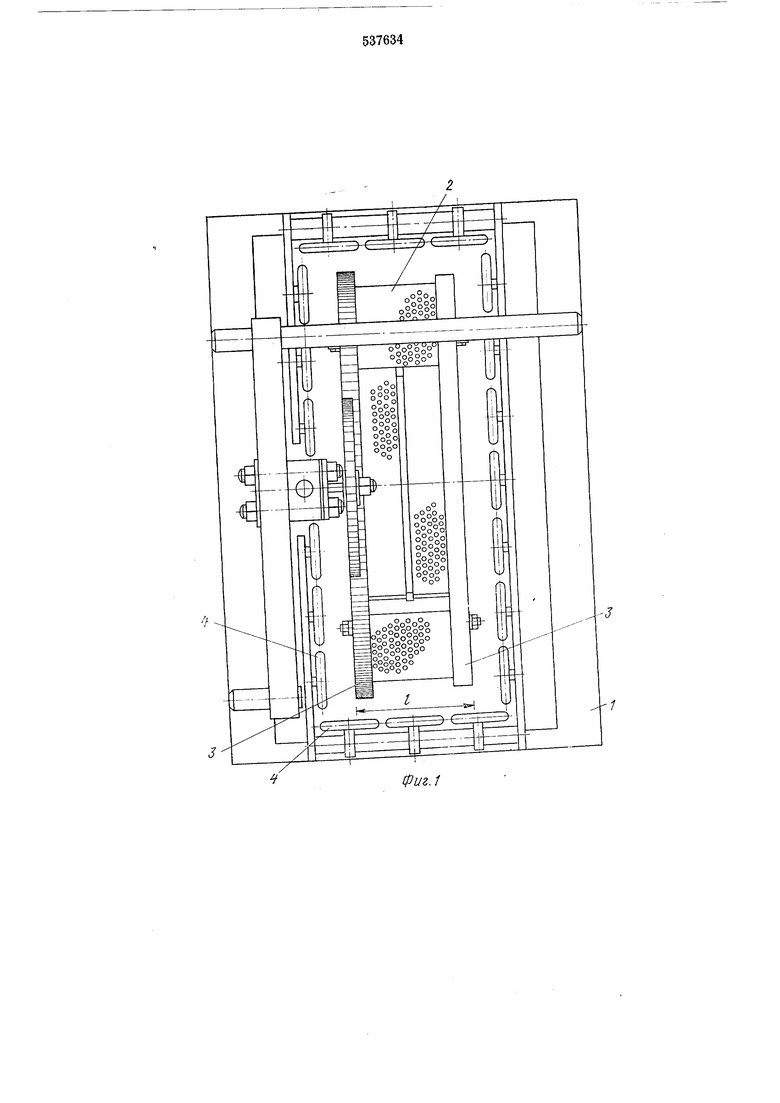

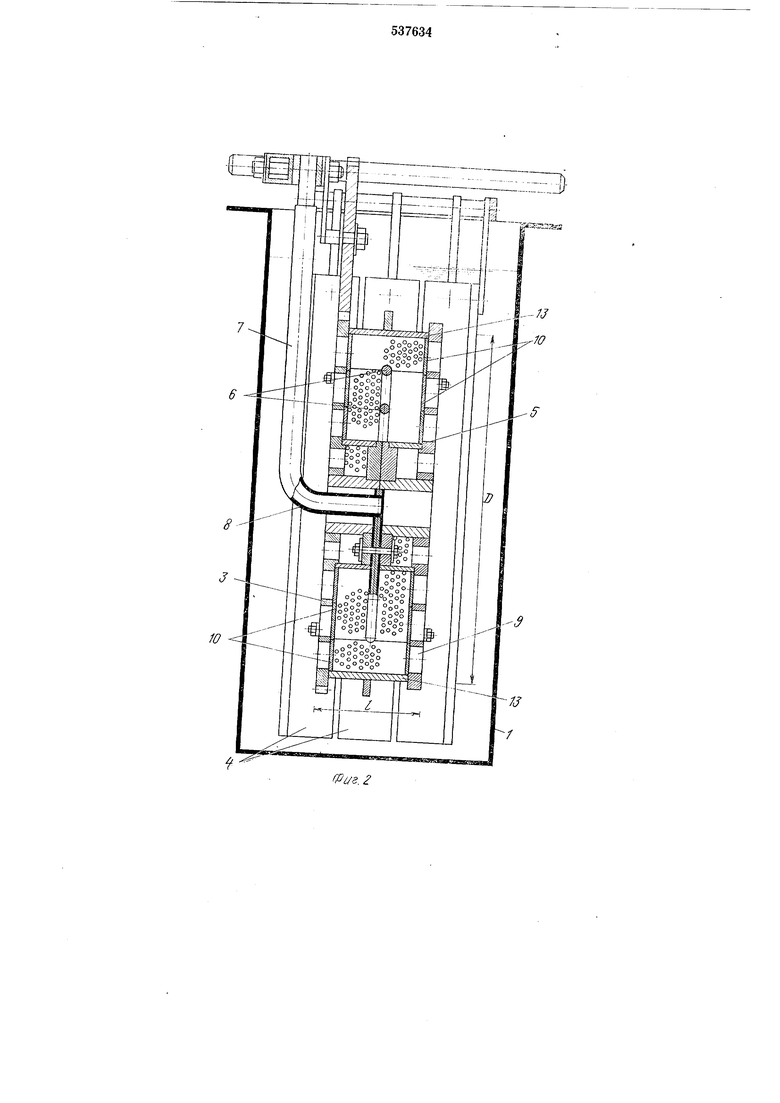

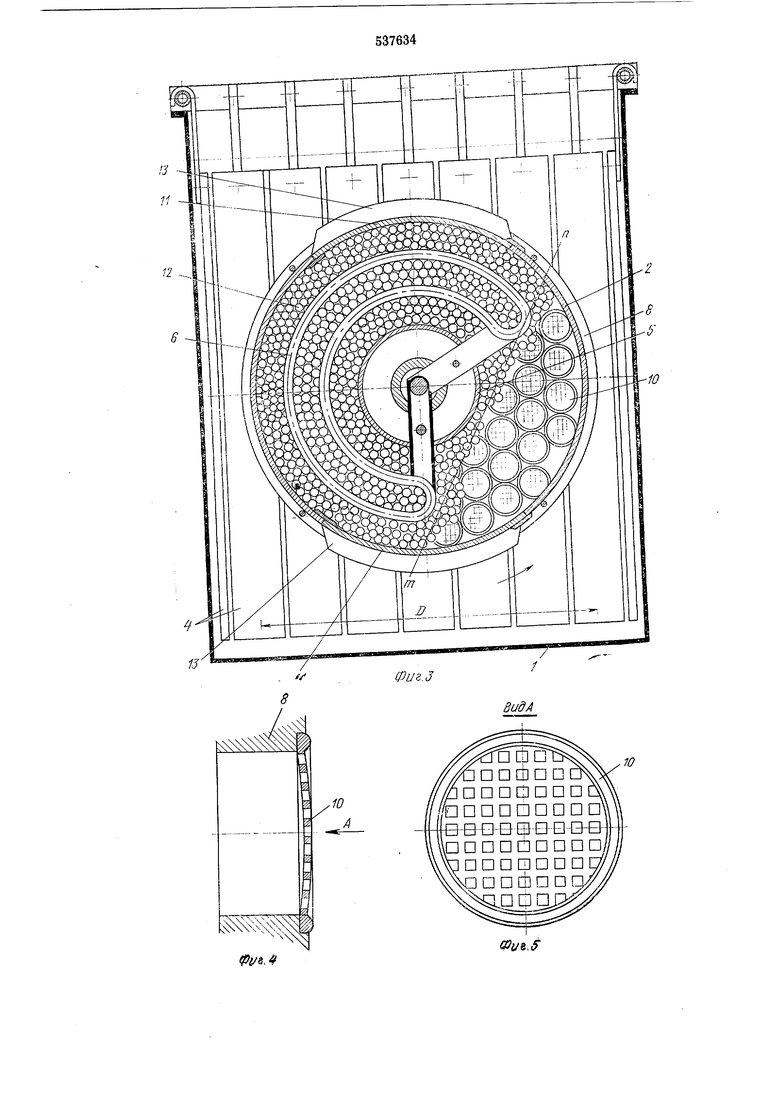

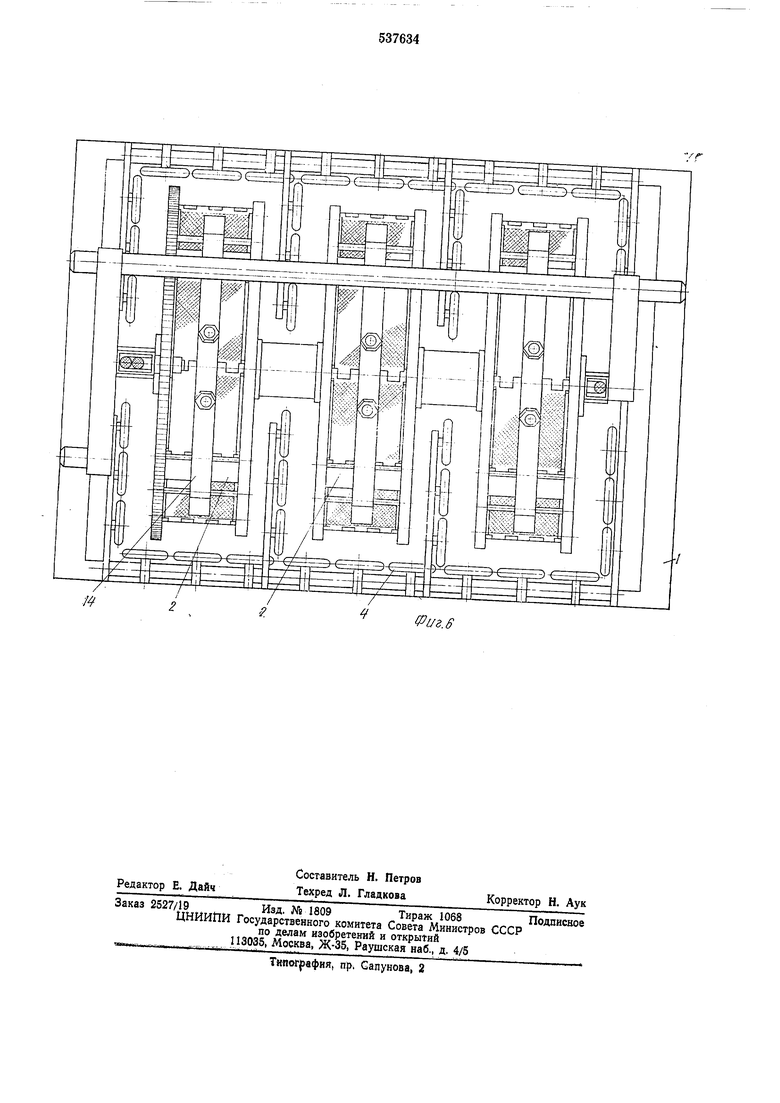

На фиг. 1 изображено предлагаемое устройство в плане; на фиг. 2 - то же, продольное сечение; на фиг. 3 - то же, поперечное сечение; «а фиг. 4 - перфорированная дискообразная вставка, которая крепится на торцовых стенках барабана; на фиг. 5 - вид по стрелке А на фиг. 4; на фиг. 6 - устройство с тремя барабанами, общий вид.

Устройство содержит погруженный в электролитическую ванну 1 перфорированный барабан 2, состоящий из призматического корпуса с полигональным или круглым поперечным сечением и торцовых стенок 3; аноды 4, расположенные в ванне 1 вдоль барабана 2 и параллельно его торцовым стенкам 3; трубчатый элемент 5, укрепленный внутри барабана концентрично оси его вращения; и выполненный в виде кольца катод 6, укрепленный внутри камеры, образованной корпусом барабана 2 и трубчатым элементом 5. Барабан 2 укреплен с возможностью вращения на кронштейне 7, защищенном изоляцией 8. Корпус и торцовые стенки 3 барабана выполнены перфорированными из диэлектрического химически стойкого материала. При этом торцовые стенки имеют полигонально распределенные цилиндрические отверстия 9, в которых крепятся дискообразные перфорированные вставки 10, изготовленные из диэлектрического материала любым известным способом и укрепленные, например, сваркой, запрессовкой или склеиванием в отверстиях 9. Длина перфорации в торцовых стенках не должна быть больше 12 мм. Корпус барабана жестко соединен с торцовыми стенками 3, при этом длина / барабана должна быть меньше его диаметра Д предпочтительно меньще, чем половина диаметра барабана. В корпусе имеются отверстия 11 для загрузки и разгрузки барабана обрабатываемыми деталями 12. Крышки 13 выполнены перфорированными и крепятся к корпусу барабана 2 эластичными пружинящими пластинами 14 из титана. Периферийная окружность одной из торцовых стенок выполнена зубчатой для передачи вращения барабану 2 от привода (на чертеже не показан).

Трубчатый элемент 5 может быть выполнен перфорированным из диэлектрического или металлического материала.

Для предотвращения прилипания деталей к внутренней поверхности барабана внутренние стороны корпуса, торцовых стенок барабана и наружная сторона трубчатого элемента 5 выполнены профилированными, то есть имеют неровности в виде пирамидальных или волнообразных выемок.

В процессе работы барабан 2 на две трети загружается деталями, которые со всех сторон покрывают трубчатый элемент 5 н при вращении барабана по стрелке (см. фиг. 3) пересыпаются по линии т-п. Этим достигается хорошее перемещивание деталей. Равномерное расположение анодов 4 вокруг барабана обеспечивает однородность электрического поля в периферийной области барабана. Загруженный деталями барабан погружается в ванну 1 с электролитом, и детали подвергаются гальванической обработке. По окончании обработки барабан 2 извлекается из ванны 1 и разгружается.

Предложенное устройство может использоваться не только для гальванического покрытия деталей металлами, но и для химической и анодной обработки различных деталей. Возможно также одновременное использование нескольких барабанов, скрепленных между собой и вращающихся от одного привода.

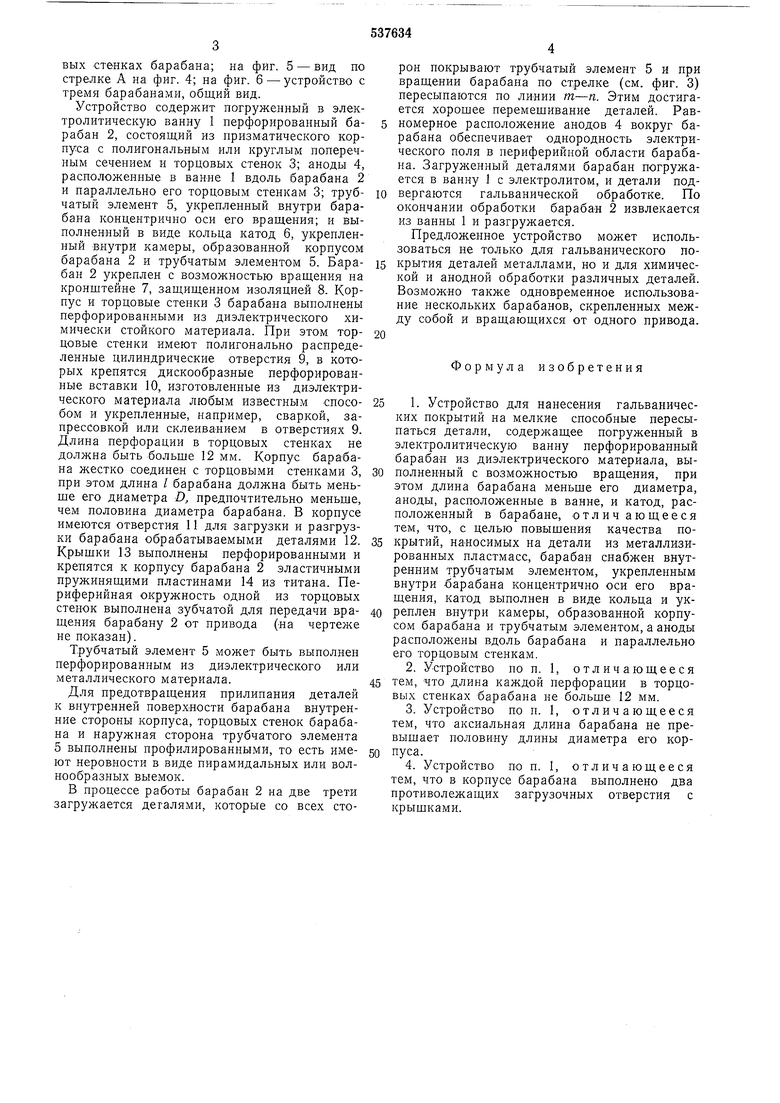

Формула изобретения

1. Устройство для нанесения гальванических покрытий на мелкие способные пересыпаться детали, содержащее погруженный в электролитическую ванну перфорированный барабан из диэлектрического материала, выполненный с возможностью вращения, при этом длина барабана меньше его диаметра, аноды, расположенные в ванне, и катод, расположенный в барабане, отличающееся тем, что, с целью повышения качества покрытий, наносимых на детали из металлизированных пластмасс, барабан снабжен внутренним трубчатым элементом, укрепленным внутри -барабана концентрично оси его вращения, катод выполнен в виде кольца и укреплен внутри камеры, образованной корпусом барабана и трубчатым элементом, а аноды расположены вдоль барабана и параллельно его торцовым стенкам.

2.Устройство по п. 1, отличающееся тем, что длина каждой перфорации в торцовых стенках барабана не больше 12 мм.

3.Устройство по п. 1, отличающееся тем, что аксиальная длина барабана не превышает половину длины диаметра его корпуса.

4.Устройство по п. 1, отличающееся тем, что в корпусе барабана выполнено два противолежащих загрузочных отверстия с крышками.

J

фиг.1 Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ | 1990 |

|

RU2016921C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ ИЗ МЕТАЛЛОРГАНИЧЕСКИХ ЭЛЕКТРОЛИТОВ, СОДЕРЖАЩИХ АЛКИЛАЛЮМИНИЙ | 2002 |

|

RU2287619C2 |

| Устройство для нанесения композиционных гальванических покрытий | 1987 |

|

SU1435667A1 |

| Устройство для проведения гальванических процессов | 1988 |

|

SU1534102A1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 1991 |

|

RU2015210C1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ | 1990 |

|

RU2006533C1 |

| Устройство для химико-гальванической обработки деталей | 1979 |

|

SU939600A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| Установка для гальванических покрытий порошков магнитных материалов | 1981 |

|

SU1039986A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

Авторы

Даты

1976-11-30—Публикация

1972-01-13—Подача