Изобретение относится к гальваничес- ,ким покрытиям мелких деталей и предназначено для использования в гальвани- «ескик цехах промышленных предприятий, главным образом для хромирования. Известны устройства для гальванической обработки мелких деталей, .выполненные из диэлектрика в виде перфорированных барабанов, вращающихся внутри ванны с электролитом от привода. Внутрь барабана загружаются детали, подлежащие обработке l , 2, З. Недостатками всех известных устройств являются их низка я производительность, невозможность полной автоматизации процесс.ов галванических покрытий, трудность доступа к токоподводящим контактам, находящимся внутри, устройства. Наиболее близким по технической сущности и достигаемому положительному эффекту является устройство для нанесения гальванических покрытий на мелкие детали, содержащее полый корпус, смонтированный на раме, внутри которого расположен многогранный перфорированный барабан, закрепленный на валу. Векруг барабана по периметру расположены аноды, а полый катод служит одновременно штуцером для подачи электролита в барабан. Устройство содержит также .систему подачи и слива электролита .4. Недостатками известного устройства являются большое расстояние анод - деталь, что отрицательно сказывается на величине силы тока, а также недостаточное обогащение прианодного слоя свежим электролитом, что, в свою очередь, не дает ВОЗМОЖНОСТИ работать при больших плотностях тока. Все это ведет к снижению производительности процесса обработки. Кроме этого, необходимость остановки гальванического процесса для загрузки и выгрузки деталей из перфорированного ёарабана также снижает производительность обработки. Целью предлагаемого изобретения являемся Повышение производительности устройства.

Поставленная цель досгигаотся тем, что устройство для гальва.нической обработки мелких деталей, соцерхсащее полый корпус с расположенными внутри него перфорированным цилиндрЬм из электроизоляционного материала и полым катодом, анод и систему подачи и слива электролита, снабжено дополнительно механизмом перемещения деталей в корпусе, выполненным в виде соленоида, соединенного посредством упругой связи с корпусом, и кантующих лопаток, закрепленных в шахматном порядке на катоде, при этом катод выполнен в виде трубы, с отверстиями, диаметрально располо женными вдоль образующих по обе ее стороны, а перфорированный цилиндр раз мещен в корпусе без зазора, причем выходной конец корпуса приподнят относительнъ входного.

При этом корпус расположен относительно горизонтальной плоскости под углом 2 - 25°. Такое выполнение и расположение катода и анода обеспечивает максимальное омывание поверхности ано- да электролитом, т, е. интенсивное обогащение им прианодного слоя, не обедняя при этом прикатрдный слой, что позволяет работать на больших плотностях тока и, тем самым, повысить производительность.

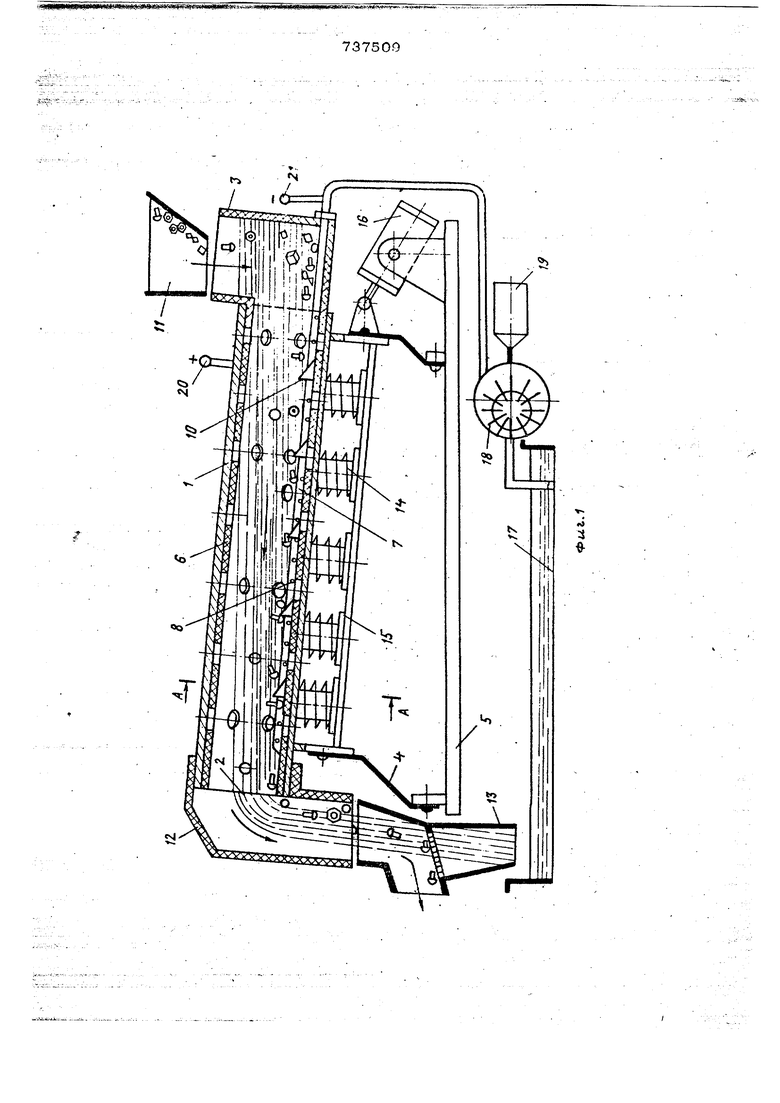

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - то же, в плане; на фиг. 3 - разрез А-А на фиг,

Устройство для гальванической обработки мелких деталей предста мтяет собой полый цилиндрический корпус 1, выполненный из химически стойкого металла, например титана, и расположенный наклонно к горизонту, причем выходной конец 2 корпуса приподнят по отношению к входному концу 3. Корпус 1 подвижно укреплен на четырех пластинчатых пружинах 4 2 -образной формы, которые в свою очередь, закреплены на платформв 5, Внутри корпуса 1 без зазора вставлен перфорированный цилиндр 6 из электроизоляционного материала (например, винипласта) толщиной 2 мм. По дну винипластового цилиндра 6 на всей его длине расположен катод 7, выполненный в виде трубы с отверстиями 8 для выхода электролита. Отверстия 8 расположены дчаметрально по обе стороны катода вдоль его образующих, лежащих в гори- зонтальной плоскости 9. По обе стороны катода 7 в шахматном порядке расположены кантующие лопатки 10 с винтовой

поверхностью, изготовленные из электроизоляционного материала (например, винипласта). К перфорированному цилиндру 6 с входного конца 3 корпуса приварена приемная шахта 11, а на Противоположный выходной конец свободно одета выпускная насадка 12, изготовленная также из электроизоляционного материала.

Под выпускной насадкой 12 расположен приемник-делитель 13, в котором происходит разделение обработаннь1Х деталей и отработанного электролита. Под корпусом 1 закреплены электромагниты 14, закрытые кожухом 15, На платформе 5 под углом 45° установлен соленоид 16, соединенный с полым корпусом 1 через кожух 15 и пластинчатые пружины 4.

Система подачи и слива электролита состоит из емкости 17, насоса 18 и электродвигателя 19, отсасывающих электролит из емкости 17, Снаружи устройства расположены клеммы 20 и 21, Положительный полюс 20 источника тока подведен к корпусу 1, а отрицательный 21 подведен к катоду 7,

Устройство работает следующим образом.

Насосом 18 электролит из емкости 17 подают в катод 7, через отверстия которого он попадает в корпус 1, при ; этом струи электролита, проходя по всей поверхности анода по его образующей снизу вверх, обеспеч,ивают хорошее обогащение прианодного слоя. Избыток электролита вытекает через выпускную насадку 12, попадает в приемник - делитель 13 и возвращается в емкость 17. Обрабатываемые детали из бункера подают дозированно в приемную шахту 11.

Одновременно включают двигательсоленоид 16, срабатывающий через каждые 2О секунд, и подключают корпус 1 к положительному полюсу 20 источника тока, а катод - к отрицательному 21, при этом начинается гальванический процесс. Соленоид в момент включения подает кор пус 1 вперед на 5 мм. Детали, получившие движение, при резкой остановке корпуса продолжают по инерции двигаться и продвигаются на. один шаг, длина которого зависит от заранее установленного хода соленоида. Кантующие лопатки 1О перемещают детали, с одной стороны катода на другую, переворачивая их. Для улучшения контакта деталей с катодом включают электромагниты 14, которые в момент срабатывания соленоида отключаются, a после срабатывания включают ся вновь. Включение и выключение соле ноида и электромагнитов производится программным реле времени. При срабаты .вании соленоида обрабатываемые детали продвигаются вперед, переворачиваясь . в процессе продвижения и покрываясь ровным слоем по всей поверхности. После прохождения полого Kopfiyca обработа ные .детали вместе с электролитом попадают в приемник - делитель 13, где потоки разделяются: электролит возвращается в емкость 17, а детали попадают в сборник - корзину или в аналогичное устройство для дальнейшей обработки. Время нахождения детали в устройстве зависит от требуемой толщины покрытия, а также от количества и частоты срабатывания соленоида. Частота срабатывания соленоида выбирается в зависимости от толщины покрытия, а величина подачи корпуса с деталями вперед при срабатьгеании соленоида - от их габаритов, веса и конфигурации. В результате того, что перфорированный цилиндр вставлен в полый корпус бе зазора и расстояние анод - деталь определяется толщиной стенок цилиндра, составляющей 1-15 мм, имеется возможность увеличения силы тока и, следовательно, производительности устройства. Хорошая циркуляция электролита непосредственно около анода и катода позволяет работать на повышенных плотностях тока, что, в свою очередь, тоже дает возможность повысить производительность устройства. Использование предлагаемого устройства позволит обеспечить непрерывный поток деталей, не останавливая устройство для загрузки и выгрузки последних. Из подобных устройств можно составить автоматические гальванические линии различной технологии и различных металлH4ecKtJx покрытий, не требующих металлоемких транспортирующих средств, так как устройство само транспортирует обрабатываемые детали и может передать их в другое устройст во. Улучшение контакта детали с катодом повышает качество покрытия. Устройство просто в.изготовлении, не требует больших денежных затрат, специального помещения. Формула изобретения 1.Устройство для гальванической обработки мелких деталей, содержащее .полый корпус, внутри которого размещены перфорированный цилиндр из диэлектрика, катод и систему подачи электролита, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено механизмом перемещения деталей в корпусе, выполненным в виде соленоида, соединенного посредством упругой связи с корпусом, и кантующих лопаток, закрепленных в шахматном порядке на катоде, при этом катод выполнен в виде трубы с отверстиями, диаметрально расположенными вдоль образующих по обе ее стороны, а перфорированный цилиндрразмещен в корпусе без зазора, причем выходной конец корпуса приподнят относительно входного. 2.Устройство по п. 1., отличащееся тем, что кантующие лопаз ки имеют винтовую поверхность. 3.Устройство по пп. 1 и 2, о. т л и чающееся тем, что корпус распо- ложен относительно горизонтальной плоскости под углом 2 - 25 с. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №162.011, кл. С 25 D 17/20, 1962. 2.Авторское свидетельство СССР № 138120, кл. С 25 О 17/28, 1961. 3.Авторское свидетельство СССР №3817.06, 101. С 25 D17/20, 1073. 4.Авторское свидетельство СССР № 438724, кл. С 25 D 17/18, 197О.

737500

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванической обработки металлических деталей | 1986 |

|

SU1392149A1 |

| Устройство для нанесения гальванических покрытий | 1970 |

|

SU438724A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2464361C1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 1991 |

|

RU2015210C1 |

| Устройство для гальванической обработки мелких деталей | 1989 |

|

SU1680806A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2547372C2 |

| Электрод для проведения гальванических процессов | 1979 |

|

SU872608A1 |

| Устройство для химико-гальванической обработки деталей | 1979 |

|

SU939600A1 |

| Устройство для нанесения гальванических покрытий | 1972 |

|

SU537634A3 |

r

SH

/

гЛ

:S

Авторы

Даты

1980-05-30—Публикация

1978-01-09—Подача