54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванической обработки мелких деталей | 1984 |

|

SU1216259A1 |

| Устройство для электрохимической обработки мелких деталей | 1975 |

|

SU603711A1 |

| Устройство для электрохимической обработки мелких деталей | 1981 |

|

SU990888A1 |

| Устройство для химико-гальванической обработки деталей | 1979 |

|

SU939600A1 |

| Устройство для электрохимическойОбРАбОТКи МЕлКиХ дЕТАлЕй | 1979 |

|

SU817101A1 |

| Устройство для электрохимической обработки мелких деталей | 1982 |

|

SU1126633A1 |

| Барабан для гальванической обработки мелких деталей | 1982 |

|

SU1063869A1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Устройство для нанесения гальванических покрытий | 1972 |

|

SU537634A3 |

| Устройство для нанесения гальванических покрытий на цилиндрические детали | 1987 |

|

SU1507877A1 |

1

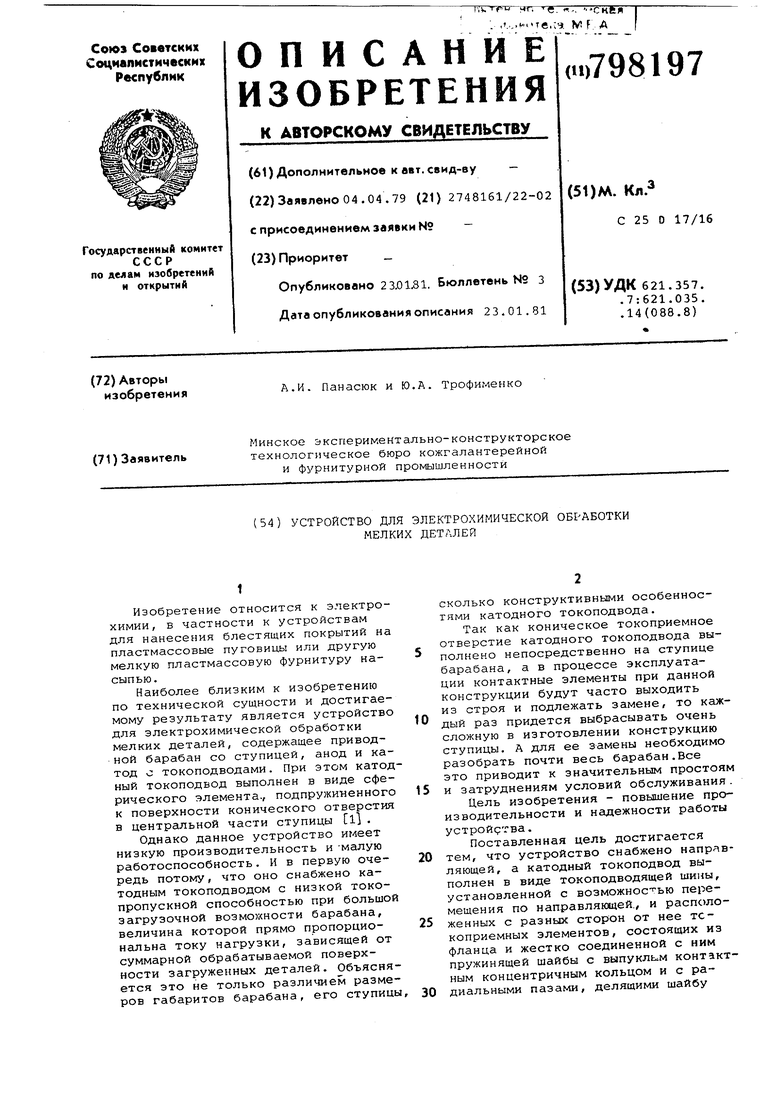

Изобретение относится к электрохимии, в частности к устройствам для нанесения блестящих покрытий на пластмассовые пуговицы или другую мелкую пластмассовую фурнитуру насыпью.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для электрохимической обработки мелких деталей, содержащее приводной барабан со ступицей, анод и катод с токоподводами. При этом катодный токоподвод выполнен в виде сферического элемента., подпружиненного к поверхности конического отверстия в центргшьной части ступицы l.

Однако данное устройство имеет низкую производительность и малую работоспособность. И в первую очередь потому, что оно снабжено катодным токоподводом с низкой токопропускной способностью при большой загрузочной возможности барабана, величина которой прямо пропорциональна току нагрузки, зависящей от суммарной обрабатываемой поверхности загруженных деталей. Объясняется это не только различием размеров габаритов барабана, его ступицы

сколько конструктивными особенностями катодного токоподвода.

Так как коническое токоприемное отверстие катодного токоподвода выполнено непосредственно на ступице барабана, а в процессе эксплуатации контактные элементы при данной конструкции будут часто выходить из строя и подлежать замене, то кажoдый раз придется выбрасывать очень сложную в изготовлении конструкцию ступицы. А для ее замены необходимо разобрать почти весь барабан.Все это приводит к значительным простоям

5 и затруднениям условий обслуживания.

Цель изобретения - повышение производительности и надежности работы устройства.

Поставленная цель достигается

0 тем, что устройство снабжено направляющей, а катодный токоподвод выполнен в виде токоподводящей шины, установленной с возможностью перемещения по направляющей., и располо5женных с разных сторон от нее тскоприемных элементов, состоящих из фланца и жестко соединенной с ним пружинящей шайбы с выпукльм контактным концентричным кольцом и с радиальными пазами, делящими шайбу

0

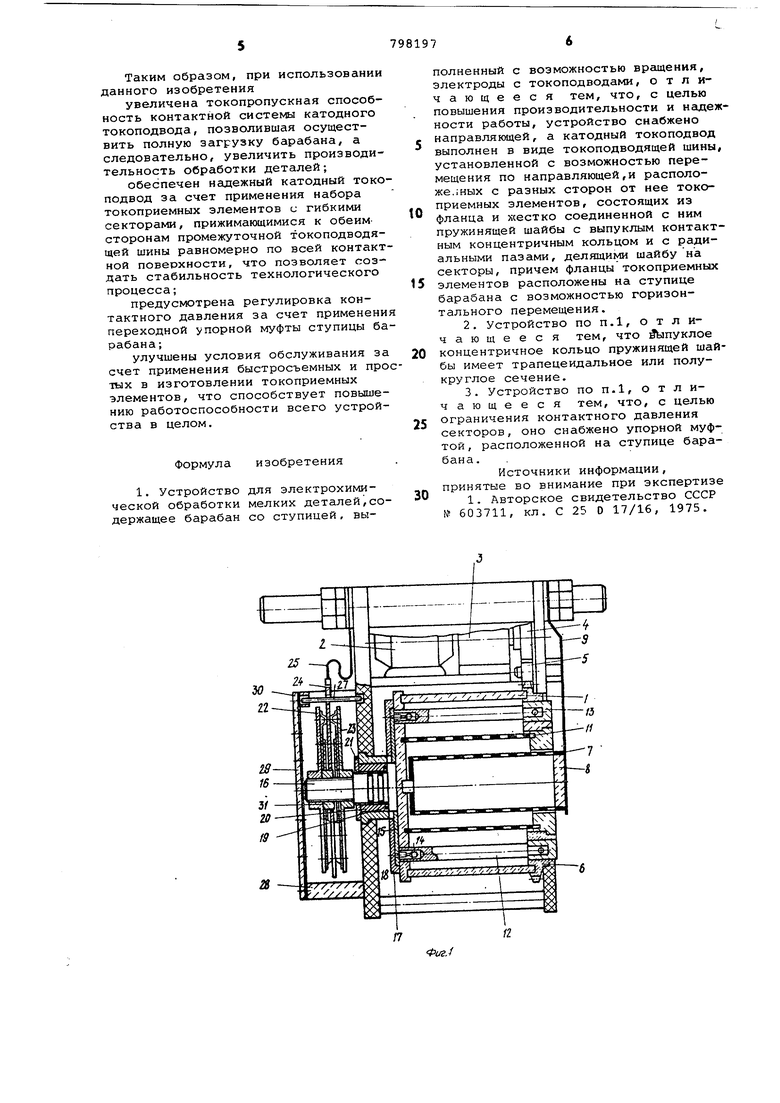

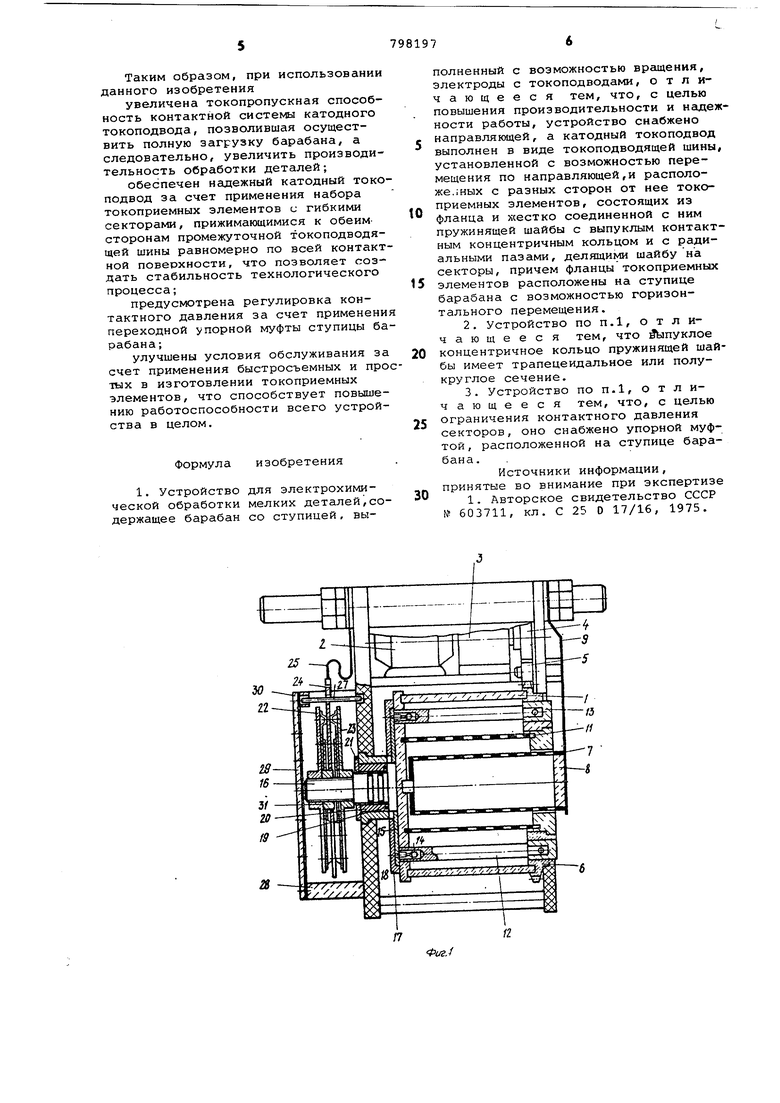

на секторы, причем фланцы токоприемных элементов расположены на ступице барабана с возможностью гори з онтального перемещения. При этом выпукло.е концентричное кольцо пружинящей шайбы имеет трапецеидальное или полукруглое сечение, а с целью ограничения контактного давления секторов, устройство снабжено упорной муфтой, расположенной на ступице барабана.

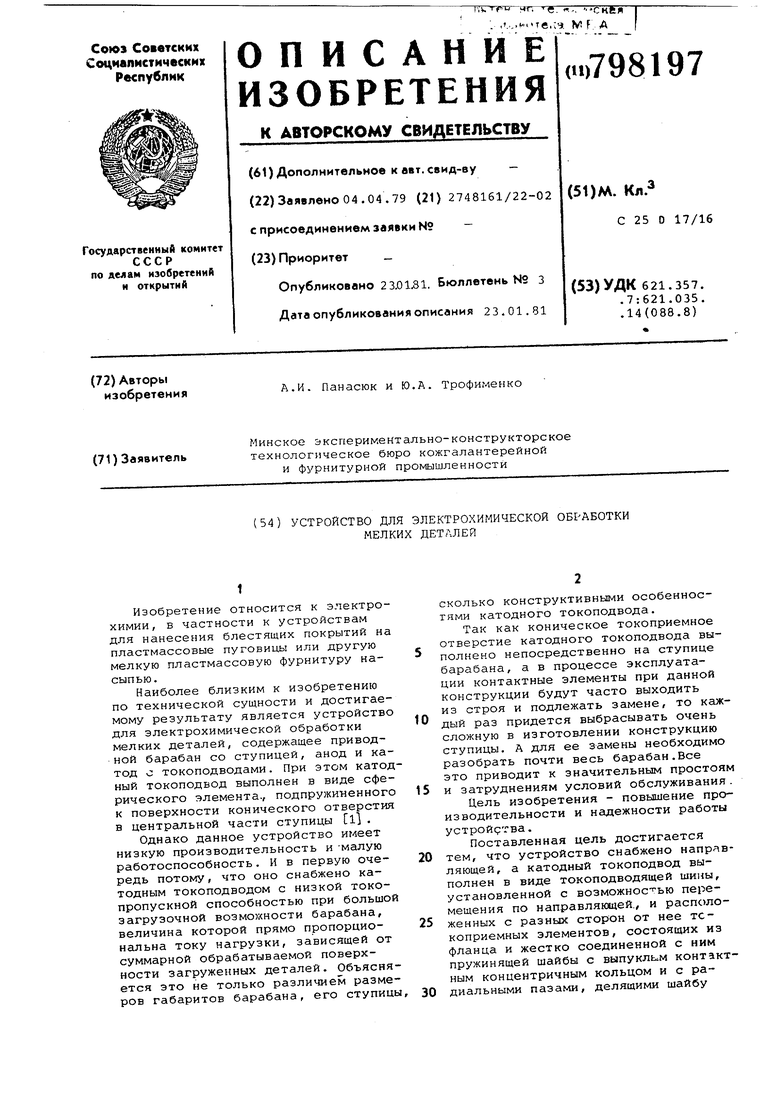

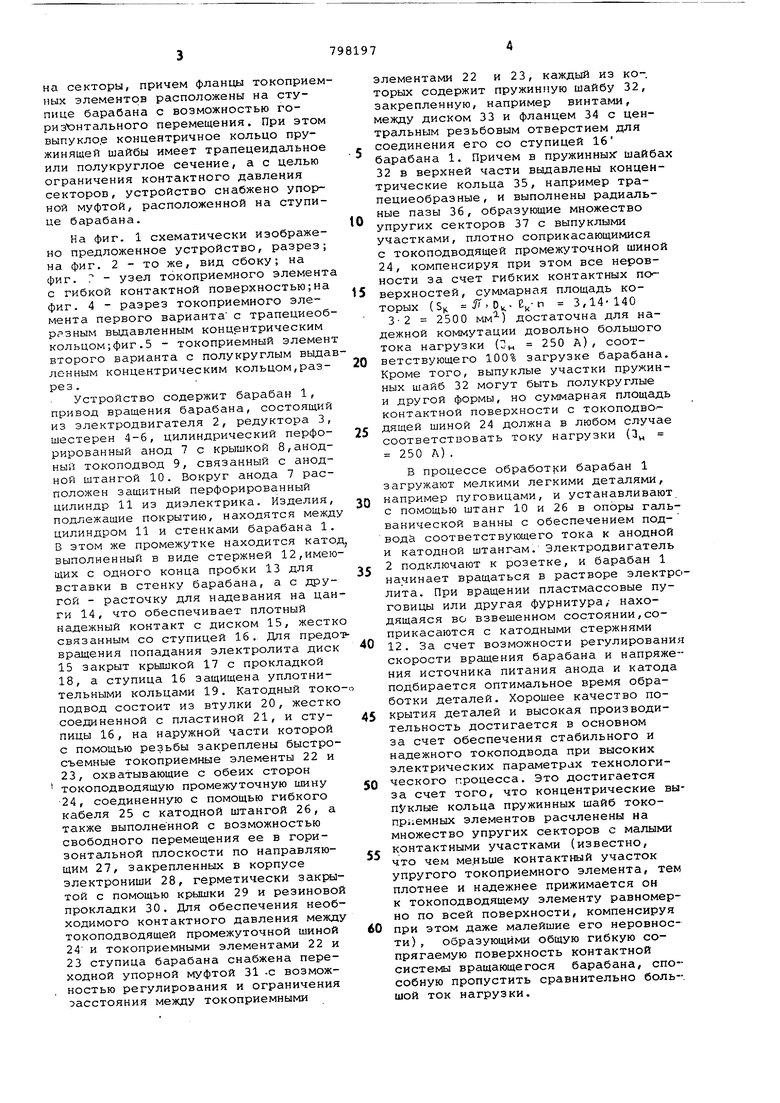

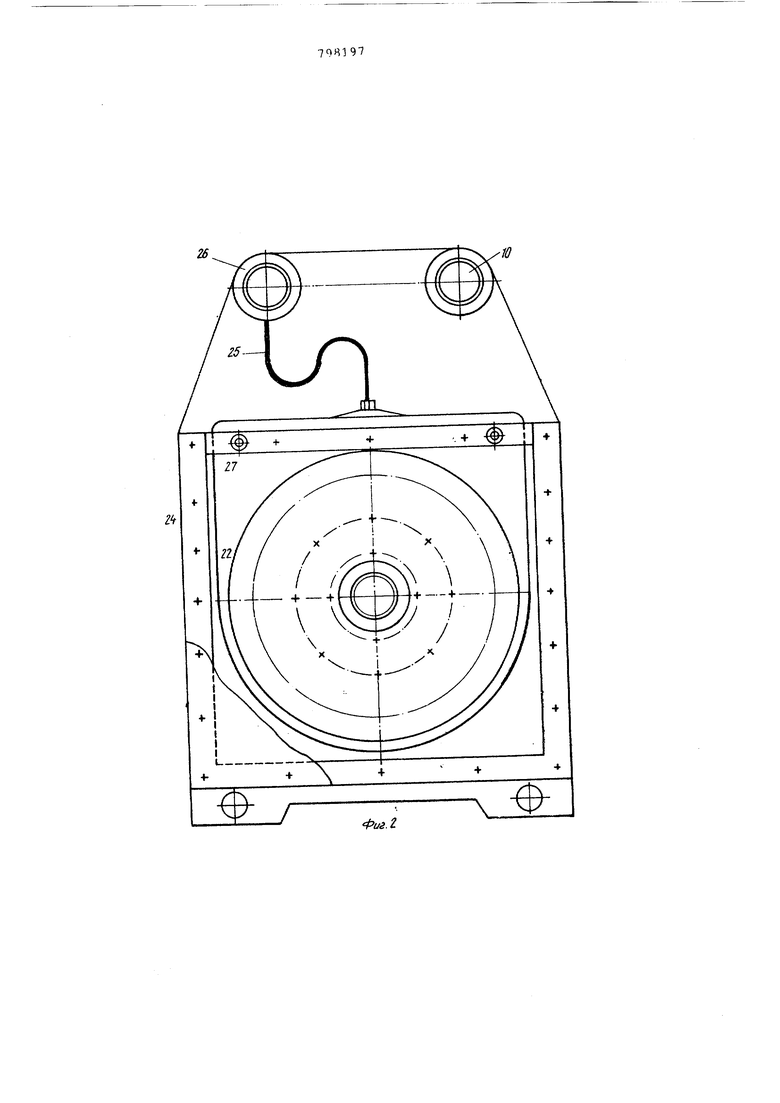

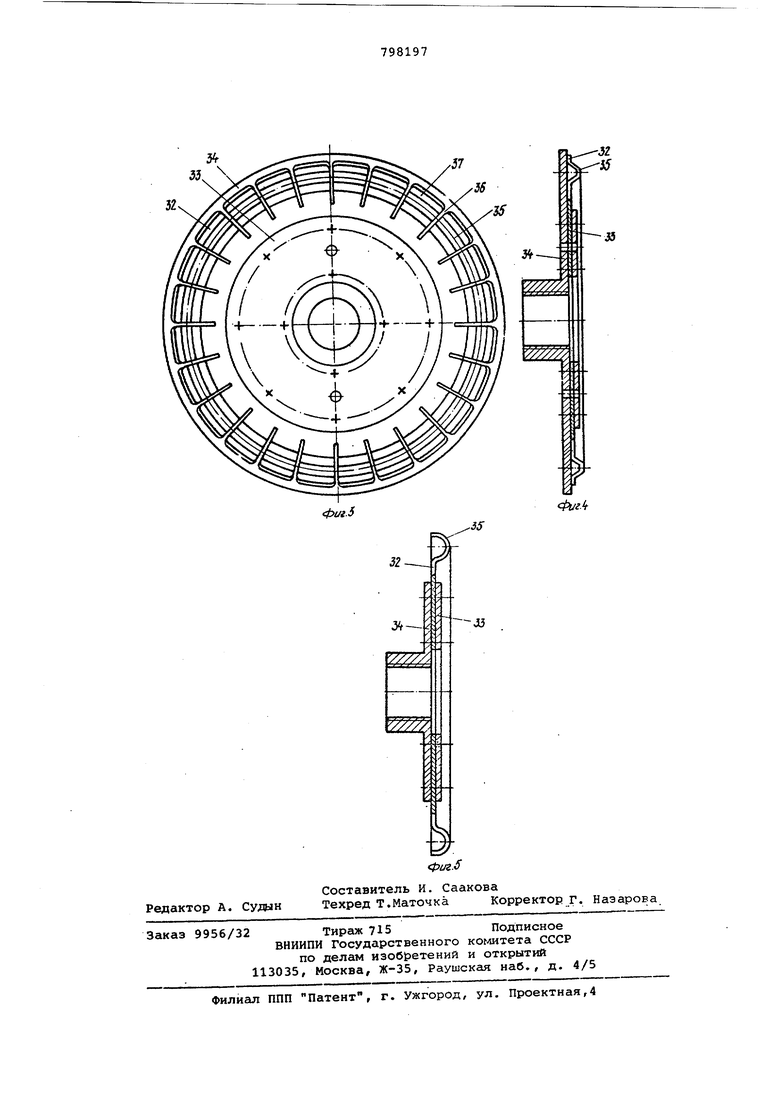

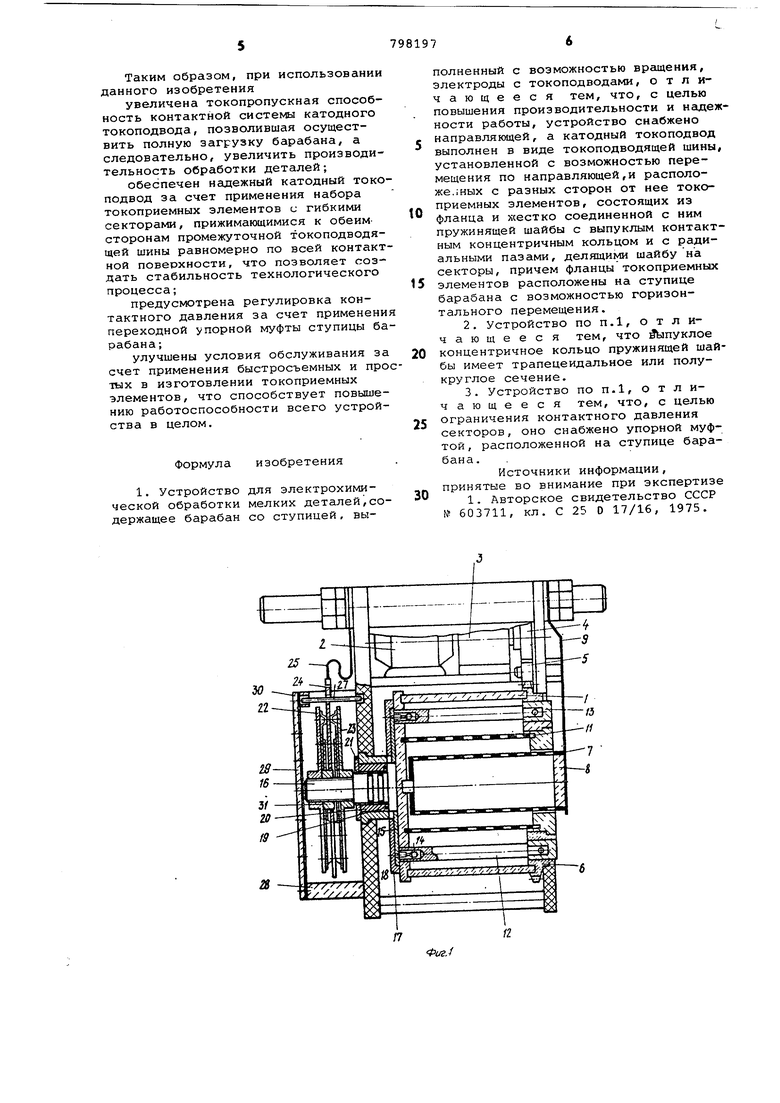

На фиг. 1 схематически изображено предложенное устройство, разрез; на фиг. 2 - то же, вид сбоку; на фиг. Г - узел токоприемного элемент с гибкой контактной поверхностью;на фиг. 4 - разрез токоприемного элемента первого варианта с трапециеобрлзным выдавленным концентрическим кольцом;фиг.5 - токоприемный элемен второго варианта с полукруглым выдаленным концентрическим кольцом,разрез .

Устройство содержит барабан 1, привод вращения барабана, состоящий из электродвигателя 2, редуктора 3, шестерен 4-6, цилиндрический перфорированный анод 7 с крышкой 8,анодный токоподвод 9, связанный с анодной штангой 10. Вокруг анода 7 расположен защитный перфорированный цилиндр 11 из диэлектрика. Изделия, подлежащие покрытию, находятся межд цилиндром 11 и стенками барабана 1. В этом же промежутке находится като выполненный в виде стержней 12,имеющих с одного конца пробки 13 для вставки в стенку барабана, а с другой - расточку для надевания на цанги 14, что обеспечивает плотный надежный контакт с диском 15, жестк связанным со ступицей 16. Для предовращения попадания электролита диск 15 закрыт крышкой 17 с прокладкой 18, а ступица 16 защищена уплотнительными кольцами 19. Катодный токо подвод состоит из втулки 20, жестко соединенной с пластиной 21, и ступицы 16, на наружной части которой с помощью резьбы закреплены быстросъемные токоприемные элементы 22 и

23,охватывающие с обеих сторон токоподводящую промежуточную шину

24,соединенную с помощью гибкого кабеля 25 с катодной штангой 26, а также выполненной с возможностью свободного перемещения ее в горизонтальной плоскости по направляющим 27, закрепленнЕлх в корпусе электрониши 28, герметически закрытой с помощью крышки 29 и резиновой прокладки 30. Для обеспечения необходимого контактного давления между токоподводящей промежуточной шиной 24 и токоприемными элементами 22 и 23 ступица барабана снабжена переходной упорной муфтой 31 -с возможностью регулирования и ограничения расстояния между токоприемными

элементами 22 и 23, каждый из ко-, торых содержит пружинную шайбу 32, закрепленную, например винтами, между диском 33 и фланцем 34 с центральным резьбовым отверстием для соединения его со ступицей 16 барабана 1. Причем в пружинных шайба 32 в верхней части выдавлены концентрические кольца 35, например трапециеобразные, и выполнены радиальные пазы 36, образующие множество упругих секторов 37 с выпуклыми участками, плотно соприкасающимися с токоподводящей промежуточной шиной 24, компенсируя при этом все неровности за счет гибких контактных по верхностей, суммарная площадь которых (S|t JT,o,. 3,14-140

3-2 2500 MM) достаточна для надежной коммутации довольно большого тока нагрузки С. 250 А) , соответствующего 100% загрузке барабана. Кроме того, выпуклые участки пружинных шайб 32 могут быть полукруглые и другой формы, но суммарная площадь контактной поверхности с токоподво дящей шиной 24 должна в любом случае соответствовать току нагрузки (3„ 250 Л).

В процессе обработки барабан 1 загружают мелкими легкими деталями, например пуговицами, и устанавливают с помощью штанг 10 и 26 в опоры гальванической ванны с обеспечением подвода соответствующего тока к анодной и катодной штангам. Электродвигатель 2 подключают к розетке, и барабан 1 начинает вращаться в растворе электрлита. При вращении пластмассовые пуговицы или другая фурнитура/ находящаяся во взвешенном состоянии,соприкасаются с катодными стержнями 12. За счет возможности регулировани скорости вращения барабана и напряжения источника питания анода и катода подбирается оптимальное время обработки деталей. Хорошее качество покрытия деталей и высокая производительность достигается в основном за счет обеспечения стабильного и надежного токоподвода при высоких электрических параметрах технологического процесса. Это достигается за счет того, что концентрические выпуклые кольца пружинных шайб токоnpiieMHbix элементов расчленены на множество упругих секторов с малыми контактными участками (известно, что чем ме.ньше контактный участок упругого токоприемного элемента, тем плотнее и надежнее прижимается он к токоподводящему элементу равномерно по всей поверхности, компенсируя при этом даже малейшие его неровности) , образующими общую гибкую сопрягаемую поверхность контактной системы вращающегося барабана, способную пропустить сравнительно большой ток нагрузки.

Таким образом, при использовании данного изобретения

увеличена токопропускная способность контактной системы катодного токоподвода, позволившая осуществить полную загрузку барабана, а следовательно, увеличить производительность обработки деталей;

обеспечен надежный катодный токоподвод за счет применения набора токоприемных элементов с гибкими секторами, прижимающимися к обеимсторонам промежуточной токоподводящей шины равномерно по всей контактной поверхности, что позволяет создать стабильность технологического процесса;

предусмотрена регулировка контактного давления за счет применения переходной упорной муфты ступицы барабана;

улучшены условия обслуживания за счет применения быстросъемных и простых в изготовлении токоприемных элементов, что способствует повышению работоспособности всего устройства в целом.

Формула изобретения

0 фланца и жестко соединенной с ним пружинящей шайбы с выпуклым контактным концентричным кольцом и с радиальными пазами, делящими шайбуна секторы, причем фланцытокоприемных

5 элементов расположены на ступице барабана с возможностью горизонтального перемещения.

2,Устройство по П.1, о т л ичающееся тем, что Алпуклое

0 концентричное кольцо пружинящей шайбы имеет трапецеидальное или полукруглое сечение.

5 секторов, оно снабжено упорной муфтой, расположенной на ступице барабана.

Источники информации, принятые во внимание при экспертизе

0

w

Фиг.г

34S3.

фиг-i

Фиг4

-К

yt

Авторы

Даты

1981-01-23—Публикация

1979-04-04—Подача