Изобретение относится к системе управления и регулирования механических колебаний.

Известен регулятор автоколебаний, содержащий возбудитель колебаний и упругие опоры, на которых установлено колебательное звено [1] . Регулирование автоколебаний осуществляется за счет введения обратной связи, обеспечивающей изменение частоты возбуждающих колебаний в зависимости от изменения частоты собственных колебаний динамической системы.

Недостатком указанного регулятора является невозможность изменения частоты собственных колебаний динамической системы и, следовательно, обеспечения требуемой частоты автоколебаний рабочего органа. Последнее важно при использовании эффекта автоколебаний в рабочих органах манипуляторов, роботизированных систем, орнитоптерах и т. п.

Известен регулятор автоколебаний, содержащий приводной вал, соединенный с возбудителем крутильных колебаний, колебательное звено, соединенное с рабочим органом, и спиральную пружину с регулируемой жесткостью, один конец которой закреплен на приводном валу, а другой - на колебательном звене [2] . Изменение жесткости спиральной пружины осуществляется за счет изменения ее рабочей длины специальным передвижным механическим фиксатором. В связи с тем, что при изменении жесткости спиральной пружины изменяется частота собственных колебаний динамической системы, становится возможным обеспечить требуемую частоту автоколебаний приминительно к рабочему органу.

Недостатком указанного регулятора автоколебаний является низкая эффективность регулирования. Это обусловлено тем, что фиксация изменяемой рабочей длины пружины посредством передвижного механического фиксатора может эффективно использоваться только в маломощных динамических системах в весьма ограниченных пределах регулирования, например в часовом механизме и других подобных приборах.

Известен регулятор автоколебаний, содержащий приводной вал, соединенный с возбудителем крутильных колебаний, ведомое колебательное звено, соединенное с рабочим органом, спиральную пружину с регулируемой жесткостью, один конец которой закреплен на приводном валу, а другой - на ведомом колебательном звене, причем спиральная пружина, выполненная из тонкостенной трубки, заполнена жидкостью, приводной вал выполнен с полостью, заполненной жидкостью, задатчик жесткости в виде винта с рукояткой, гофрированный баллончик, заполненный жидкостью, аккумулятор давления в виде баллончика, полость которого разделена мембраной на две полости, первая из которых заполнена газом, а вторая - жидкостью и соединена с полостями приводного вала и гофрированного баллончика, ведущее коллебательное звено, закрепленное на приводном валу, при этом полость спиральной пружины через полость приводного вала и вторую полость аккумулятора давления соединена с полостью гофрированного баллончика, кинематически связанного с задатчиком жесткости [3] .

Указанный регулятор автоколебаний может быть эффективно использован, когда колеблющийся рабочий орган машины имеет сравнительно недольшую массу и, следовательно, возникающие инерционные силы, незначительные по сравнению с силой сопротивления рабочему органу. Это объясняется тем, что силы инерции колеблющихся масс изменяются периодически так, что по достижении нулевого значения меняют знак на противоположный.

Сила сопротивления рабочему органу может иметь пульсирующий характер, т. е. в процессе изменения не переходить нулевого значения. В этом случае упругая сила пружины противодействует не только силам инерции, возникающим при колебании, например, рабочего органа, но и в значительной степени силе сопротивления этому органу.

Задачей изобретения является повышение точности регулирования по достижении резонансного режима работы колеблющегося рабочего орагана машины, когда этот орган имеет значительную массу, а следовательно, и возникающие большие знакопеременные инерционные силы по сравнению с силой сопротивления рабочему органу.

Для решения этой задачи в регуляторе автоколебаний согласно изобретению спиральная пружина выполнена в виде двух независимых пружин с противоположной навивкой. Эти пружины в исходном состоянии устанавливаются с предварительной закруткой с таким расчетом, что во время работы в пределах амплитуды колебаний одна из пружин закручивается сверх предварительной закрутки, а другая раскручивается, не выходя из области предварительной закрутки. Таким образом можно практически обеспечить стабилность жесткости пружины в пределах амплитуды колебаний. В этом случае установившийся режим при постоянной амплитуде колебаний возникает при условии равенства энергии возбуждения (критическая мощность двигателя) поглощаемой рабочим органом энергии и рассеиваемой в силу разных причин. Критическая мощность при заданной амплитуде и частоте колебаний системы, содержащей рабочий орган, сводится к минимальному значению при настройке частоты собственных колебаний этой системы посредством регулятора автоколебаний. Мощность возбуждения, поступающую от силовой установки, можно понижать до критического значения посредством известных технических устройств. Таким образом можно значительно снизить энергоемкость работающей машины.

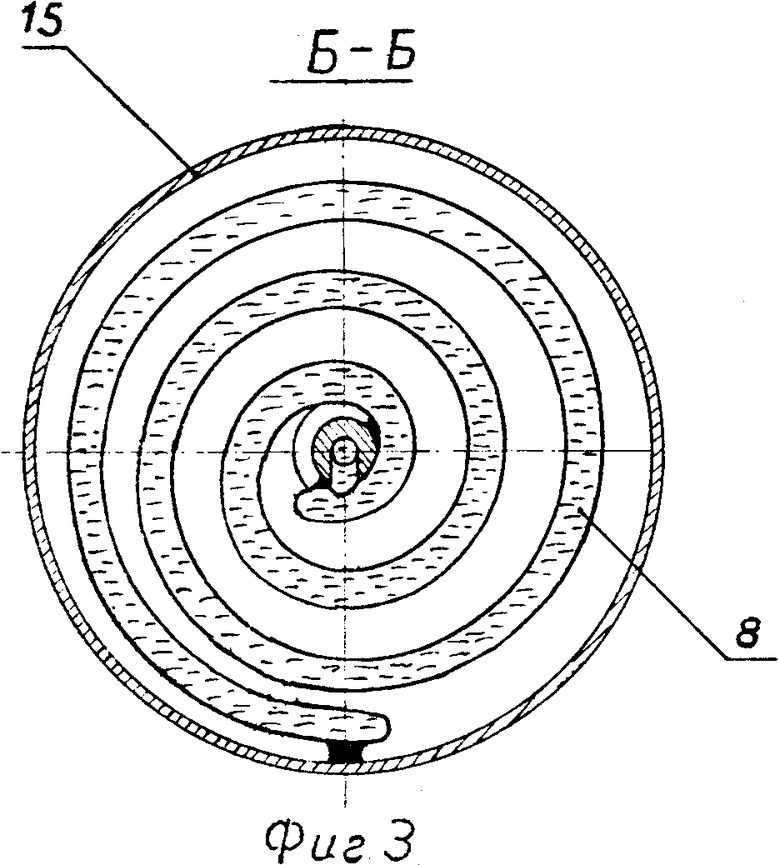

На фиг. 1 изображен регулятор автоколебаний, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Регулятор автоколебаний состоит из пустотелого вала 1 (фиг. 1), на котором неподвижно смонтировано ведущее звено (зубчатое колесо) 2, аккумулятора 3 давления, гофрированного баллончика 4, управляющего устройства - винта 5 с рукояткой 6 и двух пустотелых спиральных пружин 7 и 8 с противоположной навивкой. Аккумулятор 3 давления и гофрированный баллончик 4 своими емкостями сообщаются с полостью вала 1 и с полостями спиральных пружин 7 и 8, образуя гидросистему регулятора автоколебаний. Емкость аккумулятора давления разделена мембаной 9 на две части, заполненные воздухом 10 и жидкостью 11. Аккумулятор имеет обратный клапан 12, а гофрированный баллончик 4 - пробку 13 заправочной горловины. Внутренний конец спиральных пружин закреплен на валу так, что в месте крепления полости вала и спиральных пружин сообщаются. Спиральные пружины 7 и 8 заключены в корпуса 14 и 15 с крышками 16 и своим наружным концом присоединены к внутренней поверхности корпусов (фиг. 2 и 3). Корпус пружин свободно посажен на валу 1 на подшипниках. В конце вала предусмотрен контрольный кран 17. Ведомое звено 18 посредством, например, болтов присоединяется к ступицам корпусов 14 и 15 обеих спиральных пружин.

Известные устройства - аккумулятор 3 давления и гофрированный баллончик 4 - используются в регуляторе автоколебаний как конструктивные элементы, дающие положительный эффект.

Регулятор автоколебаний работает следующим образом.

Предварительная закрутка пружин для их исходного состояния осуществляется поворотом на некоторый одинаковый угол корпусов 14 и 15 в противоположные стороны при рассоединении их от ведомого звена 18 так, что после соединения его со ступицами этих корпусов звено 18 становится в нейтральное положение, т. е. среднее положение от его крайних положений.

Колебательные движения от двигателя передаются на ведущее звено 2, закрепленное на валу 1. В процессе угловых колебаний вала 1 относительно его продольной оси при поворотах его от нейтрального положения обе спиральные пружины поочередно закручиваются.

Благодаря предварительной закрутке этих пружин для их исходного состояния в процессе работы в пределах амплитуды колебаний одна из пружин закручивается сверх предварительной закрутки, а другая раскручивается, не выходя из области предварительной закрутки. Таким способом можно практически сохранить стабильность жесткости пружины в пределах амплитуды колебаний.

Силы упругости этих пружин противостоят силам инерции, возникающим в процессе колебания рабочего органа и достигающим максимального значения в крайних положениях амплитуды колебаний.

Частота собственных колебаний колеблющейся массы (рабочего органа) зависит от жесткости этих пружин, что следует из формулы частоты механических колебаний:

k= (1/2π) , где k - частота собственных колебаний;

, где k - частота собственных колебаний;

с - величина, характеризующая жесткость пружины;

m - колеблющаяся масса.

Жесткостью пружин 7 и 8 можно управлять, изменяя давление Р жидкости внутри их полости, так как

с = f(Р).

Путем настройки регулятора автоколебаний посредством управляющего устройства, например винтового механизма 5, 6, частота собственных колебаний k колеблющейся массы приближается к частоте вынужденных колебаний и, таким образом, достигается резонансное состояние колебаний, например, рабочего органа промышленного робота. При этом энергетические затраты минимальные при прочих равных условиях. 1. Авторское свидетельство СССР N 991384, кл. G 05 D 19/02, 1981.

2. Борисов С. Т. и др. Теория механизмов и детали точных приборов. М. : Машиностроение, 1966, с. 390, 391, рис. 206.

3. Авторское свидетельство СССР N 1674077, кл. G 05 D 19/00, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор автоколебаний | 1989 |

|

SU1674077A1 |

| КОСМИЧЕСКИЙ СПОРТИВНЫЙ ТОРОИД | 1991 |

|

RU2022888C1 |

| ВЕРТИКАЛЬНЫЙ ВИБРАЦИОННЫЙ КОНВЕЙЕР | 1967 |

|

SU195365A1 |

| Привод ротационной печатной машины | 1985 |

|

SU1407850A1 |

| Способ и устройство оценки технического состояния инженерного сооружения | 2016 |

|

RU2617800C1 |

| Механизм привода плоскорежущего рабочего органа почвообрабатывающей машины | 1990 |

|

SU1748684A1 |

| Вибрационное сито | 1981 |

|

SU959845A1 |

| Автоматический стенд | 1988 |

|

SU1622790A1 |

| Привод рабочего органа землеройной машины | 1983 |

|

SU1129300A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ РЕЗОНАНСНЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ | 2010 |

|

RU2441714C1 |

Изобретение относится к системам управления и регулирования механических колебаний, а именно к регуляторам автоколебаний. Задачей изобретения является повышение точности регулирования по достижении резонансного режима работы колеблющегося рабочего органа машины, когда он имеет значительную массу, а следовательно, и возникающие большие инерционные силы по сравнению с силами сопротивления рабочему органу. Регулятор автоколебаний состоит из пустотелого вала 1, на котором неподвижно смонтировано ведущее звено (зубчатое колесо) 2, аккумулятора 3 давления, гофрированного баллончика 4, управляющего устройства - винта 5 с рукояткой 6 и двух пустотелых спиральных пружин 7 и 8 с противоположной навивкой. Аккумулятор давления и гофрированный баллончик своими емкостями сообщаются с полостью вала и с полостями спиральных пружин, образуя гидросистему регулятора автоколебаний. Настройка регулятора автоколебаний на резонансное колебание рабочего органа машины сводится к изменению жесткости спиральных пружин, для чего посредством управляющего устройства (винтового механизма) изменяется давление жидкости в полости этих пружин. 3 ил.

РЕГУЛЯТОР АВТОКОЛЕБАНИЙ, содержащий заполненный жидкостью пустотелый приводной вал, соединенный с возбудителем крутильных колебаний, ведущее колебательное звено, закрепленное на пустотелом приводном валу, первую спиральную пружину из тонкостенной трубки, полость которой заполнена жидкостью и сообщена с полостью пустотелого приводного вала, причем один конец спиральной пружины закреплен на пустотелом приводном валу, а другой конец - на ведомом колебательном звене, соединенном с рабочим органом, аккумулятор давления в виде баллончика с разделенными мембраной первой и второй полостями, при этом первая полость заполнена газом, а вторая - жидкостью и сообщена с полостью пустотелого приводного вала и полостью гофрированного баллончика, заполненного жидкостью и кинематически связанного с винтом задатчика жесткости, снабженным рукояткой, отличающийся тем, что он содержит вторую спиральную пружину из тонкостенной трубки, полость которой сообщена с полостью пустотелого приводного вала, причем один конец второй спиральной пружины закреплен на пустотелом приводном валу, а другой конец - на ведомом колебательном звене, при этом направление витков второй спиральной пружины противоположно направлению витков первой спиральной пружины.

Авторы

Даты

1994-01-30—Публикация

1992-01-10—Подача