Изобретение относится к промышленности строительных материалов и может быть использовано при производстве асбоцементных, керамических, бетонных, древесных, пластмассовых, резинотехнических и других пустотелых изделий, например полого киpпича, труб, блоков и панелей.

Известен способ изготовления пустотных изделий путем продавливания массы шнеком через матрицу с дорном (авторское свидетельство СССР N 580121). Недостатком этого способа является его низкая эффективность за счет формования изделий в выходной матрице, требующего больших энергозатрат.

Известно устройство для изготовления пустотных изделий, содержащее корпус, шнековый подаватель, вакуум-камеры, поршень с подвижным поршневым цилиндром, пуансон, привод и резательное устройство (авторское свидетельство СССР N 455005). Недостатком этого устройства является его сложность и как следствие этого - ненадежность в работе.

Известен способ поточного изготовления пустотных панелей в прессах путем продавливания массы через отверстие прессующим органом и образование пустот с помощью керна с последующим обжатием (авторское свидетельство СССР N 263454). Недостатком указанного способа также является его низкая эффективность ввиду сложности обеспечения надежной работы выдвигаемого наконечника.

Целью изобретения является повышение эффективности известного способа путем одновременного совмещения процессов продавливания и прессования пластичной массы за счет прокатывания ее между валками, в результате чего снижаются энергозатраты способа и улучшается качество продукции.

Для достижения цели в известном способе непрерывного изготовления пустотелых изделий, включающем экструзию массы прессующим поршнем с одновременным пустотообразованием посредством керна и последующее динамическое обжатие экструдируемой через мундштук пресса массы, осуществляемое синхронно с движением поршня, согласно изобретению, динамическое обжатие осуществляют на керне однонаправленно с движением поршня посредством прокатки подвижными синхронно с поршнем валками через упругие пластины мундштука. При этом керн движется совместно с прессующим органом. Для реализации этого способа в известном устройстве для изготовления пустотных изделий, содержащем поршневой экструдер с закрепленным на поршне керном и мундштук со средствами динамического обжатия экструдируемой массы, мундштук выполнен в виде короба с односторонне закрепленными упругими пластинами, контактирующими со средствами динамического обжатия в виде не менее, чем пары валков переменного радиуса, установленных на раме, связанной с приводом поршня, при этом керн жестко закреплен на поршне и расположен в мундштуке между валками.

При этом упругие пластины короба мундштука могут быть выполнены профилированными.

Предлагаемое устройство для реализации способа может быть изготовлено на любом машиностроительном предприятии, так как оно содержит элементы выпускаемые, как отечественной, так и зарубежной промышленностью и, следовательно, вместе со способом является промышленно применимым.

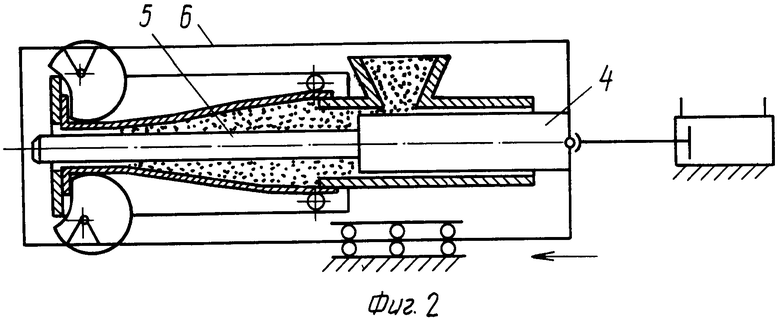

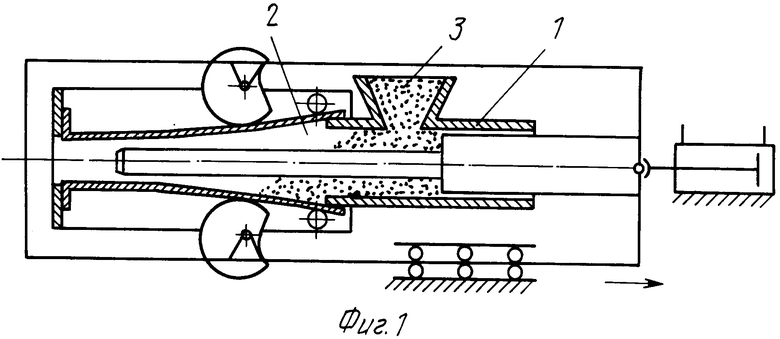

Сущность изобретения поясняется чертежом, на котором на фиг. 1, 2, 3 схематично показана технология изготовления пустотных изделий предлагаемым способом, на фиг. 4 - общий вид предлагаемого устройства для реализации способа.

Устройство для реализации предлагаемого способа изготовления пустотных изделий содержит корпус 1 с выходным отверстием 2 и загрузочным отверстием 3, прссующее устройство в виде поршня 4, керн 5, выполненный в виде оправки, жестко соединенной с поршнем 4. Поршень 4 снабжен рамой 6, на которой установлены валки 7 переменного радиуса, охватывающие керн 5. Корпус 1 снабжен мундштуком 8, выполненным в виде короба с односторонне закрепленными упругими пластинами 9, обкатываемыми валками 7. Поршень 4 приводит в движение привод 10. Пластины 9 могут быть выполнены профильными.

Устройство работает следующим образом.

Пластичную массу, например, смесь глины с песком, загружают в загрузочное отверстие 3 корпуса 1. Поршень 4 при этом находится в исходном (на фиг. 1 - крайнем правом) положении, освободив пространство внутри корпуса. После заполнения пластичной массой этого пространства включается привод 10, и поршень 4 начинает движение к выходному отверстию 2, выталкивая сквозь него массу. Валки 7 при это движутся в исходное (на фиг. 2 крайнее левое) положение. Пластичная масса из отверстия 2 поступает в мундштук 8, в пространстве между упругими пластинами 9, на которые воздействуют, возвращаясь в исходное положение валки 7. После этого поршень 4 начинает двигаться в исходное положение, одновременно начинают движение соединенные с ним оправка 5 и рама 6 с валками 7. Валки 7 через упругие пластины 9 обжимают пластичную массу на оправке 5, отформовывая из массы требуемое изделие. После этого цикл повторяется. В результате из мундштука 8 выходит непрерывный стержень из отформованной массы требуемого профиля с необходимыми пустотами.

П р и м е р . Получение щелевого кирпича стандартных размеров. Формовочный материал, смесь из компонентов, % : глина 68 % , кварц 9 % , плавни 18 % , мел 5 % при средней влажности 7 % подают во входное отверстие корпуса. Поршень совершает один прямой ход (движение подачи) за 1 с. Керн выполнен в виде оправки из семи пластин, консольно закрепленных на поршне. Удельное давление, передаваемое от кулачков через упругие пластины мундштука на прессуемую массу - не выше 15 МПа. Готовый семищелевой кирпич стандартных размеров формуется за один прямой ход поршня, то есть за одно рабочее (при обратном ходе поршня) синхронное перемещение рамы с кулачками по упругим пластинам обжимной камеры. Производительность способа в таком исполнении 1 кирпич за одну с. (Работа отрезной установки не рассматривается).

Таким образом, в результате применения для прессования пластичной массы прокатки ее валками, одновременного совмещения процессов продавливания пластичной массы и ее прессования, а также освобождения поршня от прессующей функции и сведения его к роли подающего устройства снижаются энергозатраты и повышается качество изделий. (56) Авторское свидетельство СССР N 263454, кл. B 28 B 3/24, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2041063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО КИРПИЧА-СЫРЦА | 1998 |

|

RU2151695C1 |

| Способ формования изделия и формовочное устройство для его осуществления | 2017 |

|

RU2652224C1 |

| УЛЬТРАЗВУКОВОЙ КЕРНОДЕРЖАТЕЛЬ ДЛЯ ЭКСТРУЗИИ КИРПИЧА | 2016 |

|

RU2667560C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГРАФИТСОДЕРЖАЩЕГО НАНОКОМПОЗИТА И ТРИБОХИМИЧЕСКИЙ ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534235C1 |

| Головка ленточного пресса для формования пустотелого кирпича | 1989 |

|

SU1787782A1 |

| Способ изготовления керамических пустотелых изделий из глиняной массы | 1991 |

|

SU1813082A3 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2174464C1 |

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ ПУСТОТНЫХ ПАНЕЛЕЙ | 1970 |

|

SU263454A1 |

Использование: в промышленности строительных материалов при производстве асбоцементных, керамических, бетонных, древесных, пластмассовых, резинотехнических и других пустотных изделий, например, полого кирпича, труб, блоков и панелей. Сущность изобретения: устройство содержит корпус 1 с выходным отверстием 2 и загрузочным отверстием 3, прессующее устройство в виде поршня 4, керн 5 в виде оправки, жестко соединенной с поршнем 4. Поршень 4 снабжен рамой 6, на которой установлены валки 7 переменного радиуса, охватывающие керн 5, корпус 1 снабжен мундштуком 8, выполненным в виде короба с односторонне защемленными упругими пластинами 9, обкатываемыми валками 7. Пластичную массу, например асбестоцементную смесь, загружают в полость корпуса 1. Затем массу продавливают поршнем 4 через выходное отверстие 2 в мундштук 8, при этом керн 5, жестко соединенный с поршнем 4, формирует внутреннее пространство получаемого изделия. Валки 7 основное формующее воздействие на пластичную массу производят при обратном ходе поршня 4, обжимая массу через упругие пластины 9 по плавной формообразующей кривой, что позволяет постепенно формировать нужный профиль изделия. 3 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-02-15—Публикация

1992-09-21—Подача