Изобретение относится к металлургической промышленности, а именно к производству агломерата на фабриках окускования металлургического сырья, и может использоваться при подготовке агломерационной шихты и спеканию на агломерационных машинах ленточного типа.

Целью изобретения является повышение качества и производительности агломашины за счет повышения газопроницаемости шихты.

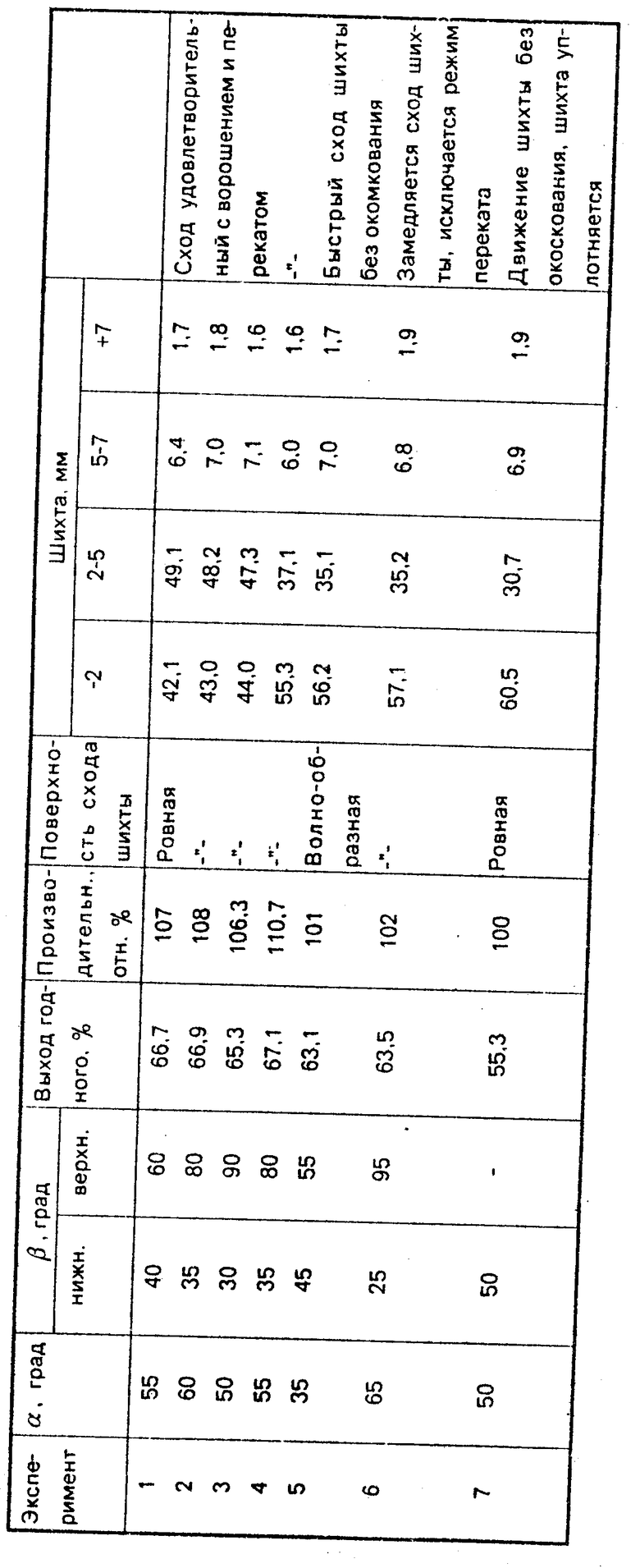

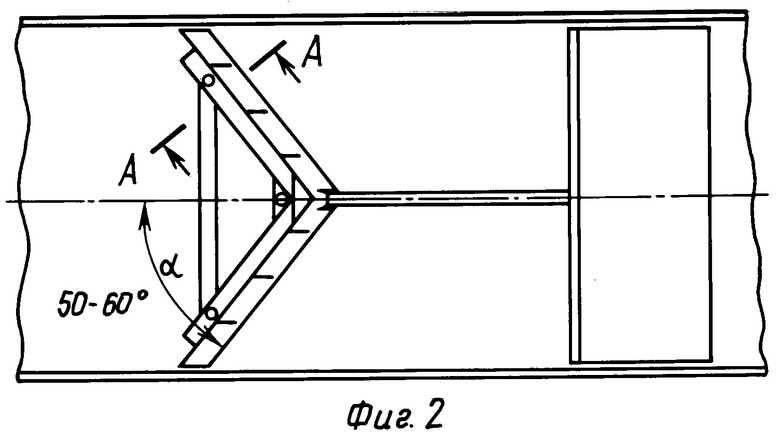

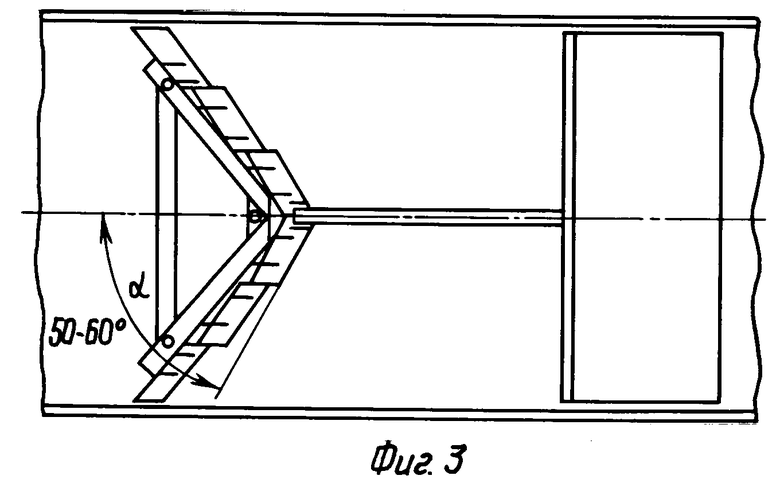

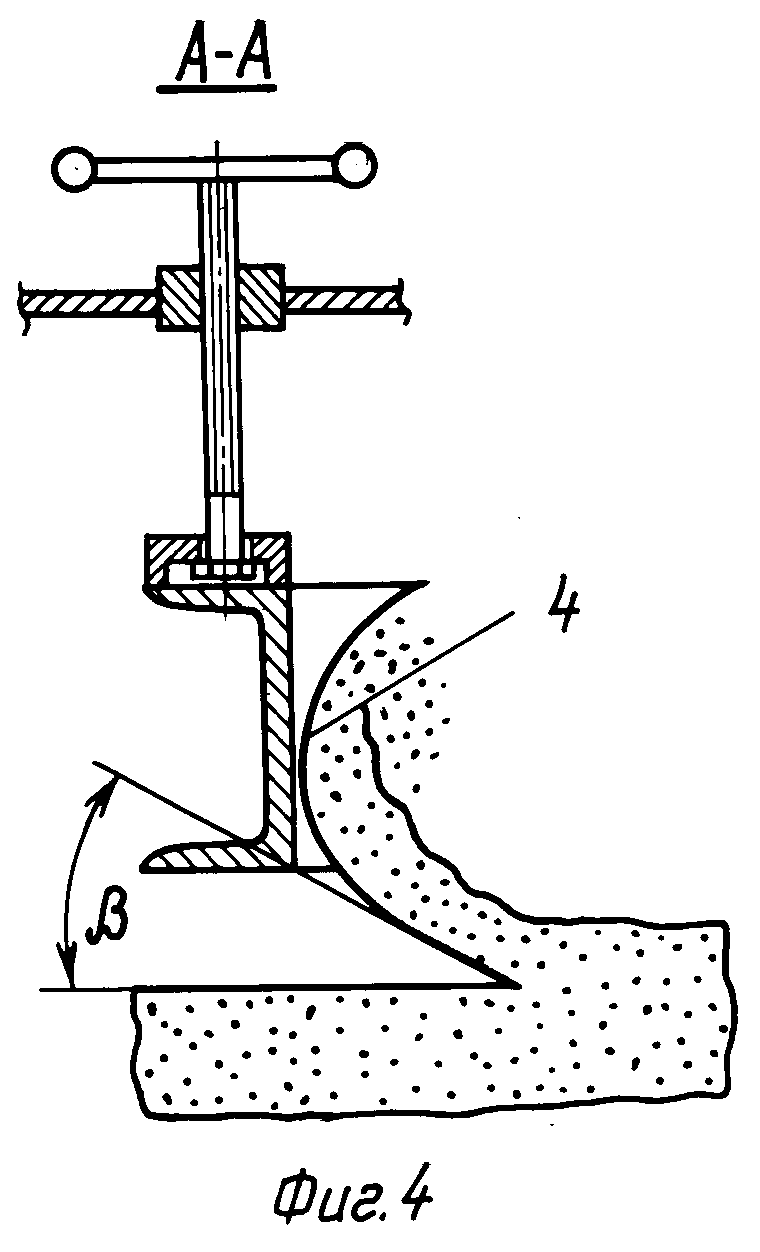

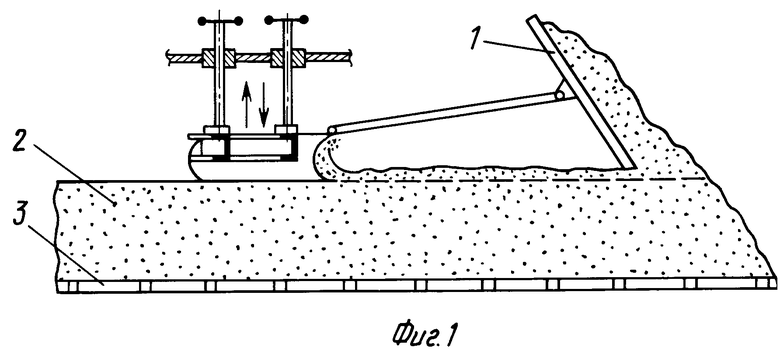

На фиг. 1 изображен вид сбоку паллеты с шихтой; на фиг. 2- вид сверху, нож, выполненный плавным; на фиг. 3 - нож, выполненный ступенчатым; на фиг. 4 - разрез А-А на фиг. 2.

Устройство выполнено следующим образом.

За лотком 1 питателя над шихтой 2, движущейся совместно с паллетой 3 агломерационной ленты, установлен фигурный срезающий нож (струг) с изменяющейся в плане и в сечении А-А (фиг. 4) рабочей поверхностью 4. Вершина ножа направлена навстречу движущемуся слою шихты. Во время работы агломашины рабочую кромку струга заглубляют в верхний слой шихты. Происходит подрезание материала по поверхности ножа в режиме переката (без подуплотнения и раздавливания гранул) верхнего пласта шихты, которая двигаясь (в режиме переката по рабочей поверхности ножа) от оси агломашины к бортам паллет, рассыпается (распределяется) по всей ширине паллеты в виде вновь образованных гранул шихты, засыпая равноплотным материалом впадины и неровности в верхнем слое шихты.

Величина α - угла срезания и передвижения материала по рабочей поверхности к горизонтальной плоскости является величиной переменной и составляющей в нижней подрезающей части менее угла естественного откоса сыпучего материала, т. е. 30-40о, но обеспечивающего достаточно свободный сдвиг материала без его существенного уплотнения в результате этого сдвига, а также исключающего захват и удержание на лезвии ножа всяких инородных предметов, верхняя часть ножа составляет с горизонтальной плоскостью угол, 60-90о, что обеспечивает движение срезанного материала в режиме переката, то есть этот угол должен быть существенно больше, чем угол естественного откоса мелкого сыпучего влажного материала и позволяющего ему активно скатываться с гребня на поверхность слоя загруженной шихты и не позволяющего шихте пересыпаться через верхнюю кромку срезающего ножа в вертикальном направлении.

Угол β между касательной к образующей и осью паллеты составляет 60-50о с уменьшением в указанном интервале от вершины к концам ножа для создания возрастающего движения материала в режиме переката от горизонтальной оси агломашины к периферии (бортам) паллет и их подгрузки.

Нож в плане может быть выполнен U-образной формы.

А при выполнении ножа ступенчатым улучшается окомкование шихты за счет свободного окатывания. Ступеньки могут выполняться высотой, равной толщине материала, из которого выполнен нож, а длиной равной 1/3-1/4 длины стороны ножа. Были проведены испытания по созданию равноплотного (озерненного) верхнего пласта слоя аглошихты на агломашинах площадью спекания 75 и 312 м2.

Исходные данные, принятые при экспериментах.

Максимально принятый, срезаемый ножом слой шихты ≈30 мм.

Скорость движения шихты при контактировании со срезающим ножом - 6 м/мин.

Плотность шихты (насыпная масса) ≈2 т/м3.

Удельное сопротивление резанию для мелкой руды (для шихты) - 200-300 кПа.

Угол естественного откоса готовой шихты в спокойном состоянии ≈40о, в динамике ≈35о.

Результаты испытаний приведены в таблице.

Оптимальная величина заглубления срезающей кромки струга составляла 10-15 мм. Озернение достигало одинаковой величины с остальным слоем и становилось ему равноплотным. Устройство позволило иметь корытообразный профиль загрузки. Производительность агломашины малой площади спекания возросла на 1,5-2% , по сравнению с применением гладилки, для большой машины до 1% , а выход годного возрос на 1-2% . Полученный профиль загрузки слоя позволяет поднять газопроницаемость шихты за счет снижения бортовых процессов и лучшей подготовки шихты верхнего пласта слоя к зажиганию и спеканию, увеличивается линейная скорость спекания, упрочняется верхняя кромка слоя, улучшается качество агломерата. (56) Авторское свидетельство СССР N 924130, кл. C 22 C 1/16, 1980.

Авторское свидетельство СССР N 1109572, кл. F 27 B 21/06, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1990 |

|

RU2007680C1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1011716A1 |

| Загрузочное устройство конвейерной агломерационной машины | 1983 |

|

SU1089383A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ НА СПЕКАТЕЛЬНЫЕ ТЕЛЕЖКИ | 1992 |

|

RU2011136C1 |

| Устройство для получения окатышей | 1989 |

|

SU1678868A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1502641A1 |

| Загрузочное устройство агломерационной машины | 1990 |

|

SU1749670A1 |

| Способ агломерации железных руд и концентратов | 1984 |

|

SU1339152A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| КОМПЛЕКС ДЛЯ ВЫЕМКИ УГЛЯ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ КРУТЫХ И КРУТОНАКЛОННЫХ ПЛАСТОВ | 1993 |

|

RU2057943C1 |

Изобретение относится к металлургической промышленности. Устройство содержит нож, выполненный в плане фигурным, симметричным относительно продольной оси паллеты и расположенный вершиной навстречу направлению движения слоя шихты. Рабочая поверхность ножа в продольном сечении выполнена вогнутой, при этом касательные к нижней режущей и верхней ее частям образуют с горизонтальной плоскостью угол, составляющий 30 - 40 и 60 - 90соответственно, а угол между касательной к образующей и осью паллеты составляет 60 - 50 с уменьшением в указанном интервале от вершины к концам ножа. Нож в плане может быть выполнен U-образной формы или рабочая поверхность может быть ступенчатой, при этом длина каждой ступени составляет 1/3 - 1/4 длины ножа. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-02-15—Публикация

1990-11-22—Подача