Изобретение относится к агломерации руд и концентратов путем их спекания в слое и может быть использовано на предприятиях черной и цветной металлургии, xи ичecкoй промышленности, при производстве минеральных удобрений, в частности фосфорсодер- жащих, строительной индустрии и др.

Целью изобретения является увеличение степени металлизации агломерата, повышение производительности агломерационных установок и снижение расхода топлива.

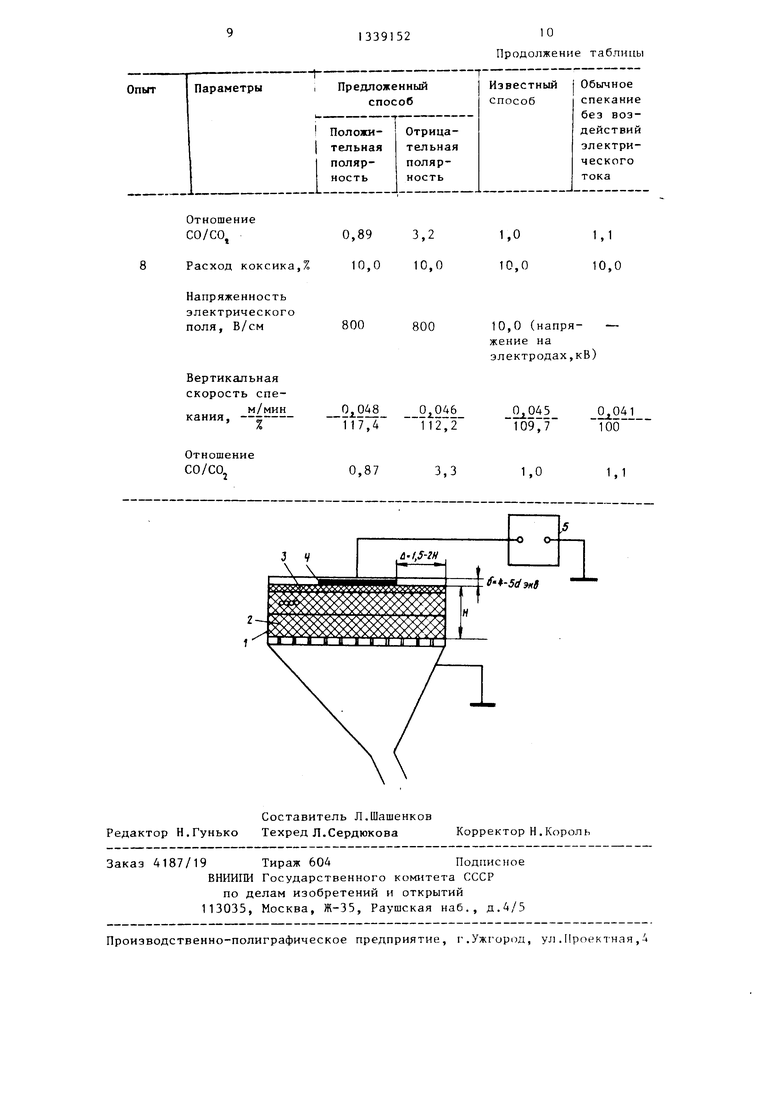

На чертеже предсташтена схема, реализующая предлагаемый способ.

На схеме показаны паллета 1 агло- машины (агломерагдюнная чаша), шихта 2, изолирующая засыпка 3, электрод 4, источник 5 постоянного напряжения

Способ осуществляется следующим образом.

Шихте сообщают электрический по- тен1щал, знак которого определяется задачей воздействия: при и}ггенсифи- кации горения - пололаггельный, а при необходимости увеличения отношения CO/COj, что желательно для обеспечения металлизации железосодержащей части шихты в ходе ее агломерации, при стремлении к уменьшению температуры воспламенения, что приводит к расширению зоны горения, а также увеличению экзоэф(|)ектов при низких температурах - на шихту накладывают от- 35 В - на 3-4%, а при 150Вна 1-1,25%. При увеличении потенциала до 400 В газопроницаемость увеличивается на 20%, а при 500 В - на 21,5-22,3%. Таким образом, наиболее 40 эффективно в начальный период спекания наложение отрицательного потенциала в диапазоне 300-350 В,

На втором этапе (до начала подъема температуры отходящих газов) при 45 наложении положительного потенциала 2,8-3 кВ вертикальная скорость спекания увеличивается на 21,4-25,7%, при 4-4,5 кВ - на 26-27%, при 5 кВ - на 27,3%, при 6 кВ - на 28%.

При снижении величины потенциала до 2 кВ вертикальная скорость спекания увеличивается на 12,2-12,8%,при 1,5 В - на 3-4%.

На заключительных стадиях процес- са спекания при наложении отрицательного потенциала 3-4 кВ механический недожог уменьшается на 19-25%. При наложении потенциала 5 кВ он снижается до 0,12%, т.е. на 32,3%, при

рицательный потенциал. Величина по- , тенциала, накладываемого на шихту, зависит от величины желаемого воздействия и изменяется от 100 до 10000 В.

Для реализации способа на шихту накладывают электрод, соединенный с одним из полюсов источника постоянного напряжения, а паллета агломерационной машины нпи агломерационная чаша, как и второй полюс источника питания, зазенляется. Поскольку агломерат железных руд и концентратов, так же как и некоторые из последних, может обладать повьш1енной электропро- 50 водностью, между шихтой и электродом в этих случаях помещают слой инертного неэлектропроводного материала, например песка, извести, возврата (при его низкой электропроводности), толщиной, paBHofi 4-5 эквивалентным диаметрам частиц слоя. Величину зазора между электродом и внутренней стенкой паллеты (агломерационной чаши) устанавливают равной 1,5-2 высоте слоя шихты. Для обеспечения свободного просасывания воздуха через

накладываемый на шихту электрод последний выполняют в виде сетки из слабоокисляющегося металла. Толщину засыпки диэлектрического материала между электродом и шихтой выбирают,

исходя из наиболее неравномерного гранулометрического состава шихты, что обеспечивает, как показывают эксперименты, предотвращение возникновения чрезмерных токов утечки с электрода, так как исключается соприкосновение наиболее крупных частиц шихты с электродом. Величина зазора между электродом и стенкой паллеты (аглочаши) обеспечивает равенство

токов утечки на стенки чаши в районе установки электрода и через слой, причем конфигурация электрического поля в этом случае обеспечивает равномерное воздействие на последний,

особенно в нижней его части, где процесс спекания происходит с наибольшими затруднениями.

При наложении в начальный период спекания на шихту отрицательного потенциала в пределах 300-350 В величина газопроницаемости слоя возрастает на 15-18%. При уменьшении величины прикладываемого потенциала до 250 В газопроницаемость возрастает на 7 6 кВ - до 0,05%. При наложении 2 - 2,5 кВ уменьшение механического недожога составляет 12,2%, при 1,5 кВ- 7,4%.

Таким образом, уменьшение эф)ек- тивности способа при уменьшении значений накладываемого на агломерируемый слой электрического потенциала ниже 300-350 В на начальном участке, положительный потенциал 3-4 кВ - на участке до начала подъема температуры отходящих газов и отрицательный 3-4 кВ на заключительном участке и определяет нижние пределы указанных значений. Увеличение значений потенциала сверх указанных значений не дает соответственного роста эффективности, -но при этом возрастает опасность утечек тока, пробоев.

Пример. Спекаемая шихты состоит из концентрата руд, извести,возврата. Влажность шихты 7-8%. Содержание коксика 5,5-6%, а при экспериментах с металлизацией агломерата до 11%. Электрический потенциал накладывается на шихту с помощью сетки, изготовленной из нихромовой проволоки, диаметром 2 мм. Размер ячейки сетки 20 мм. Сетка укладывается на слой после его зажигания и соединяется с одним из полюсов стандартного регулируемого источника постоянного тока ВС-22. Второй полюс источника и корпус аглочаши заземляют (заземление агломашины осуществляется при ее монтаже) . При испытаниях варианта способа с воздействием электрическим полем после зажигания поверх шихты насыпают слой песка толщиной 6 мм и на него накладывают тот же сетчатый электрод. Схема электрических соединений остается неизменной.

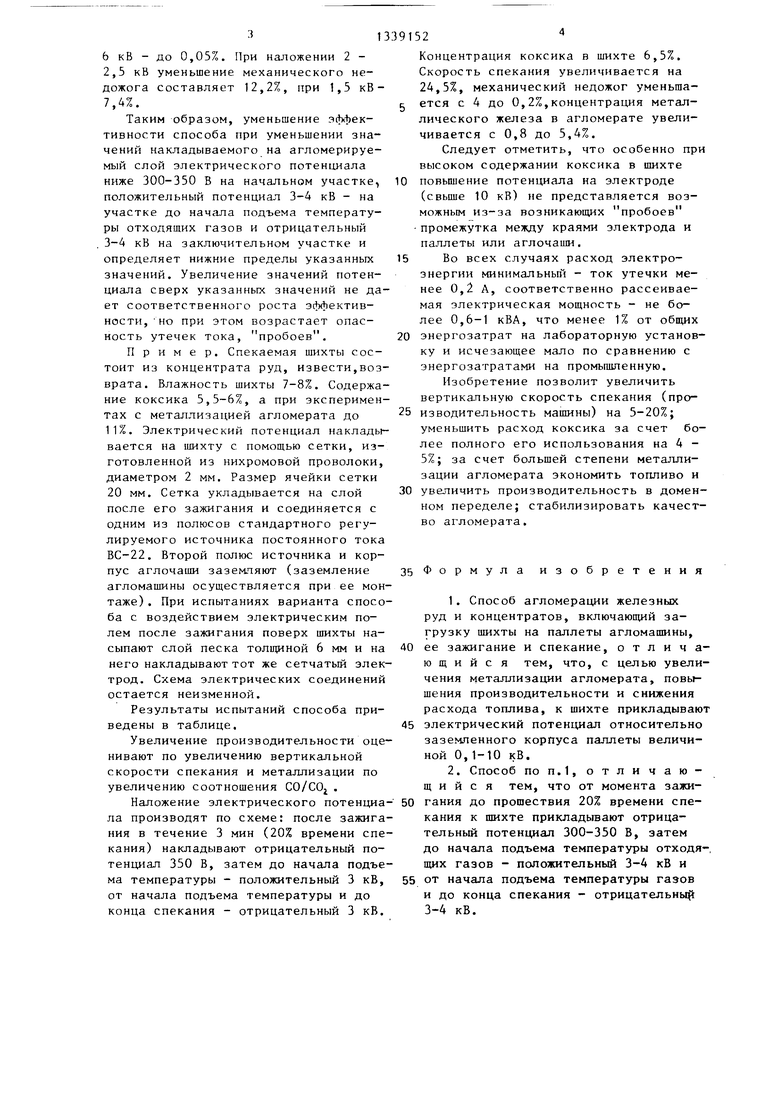

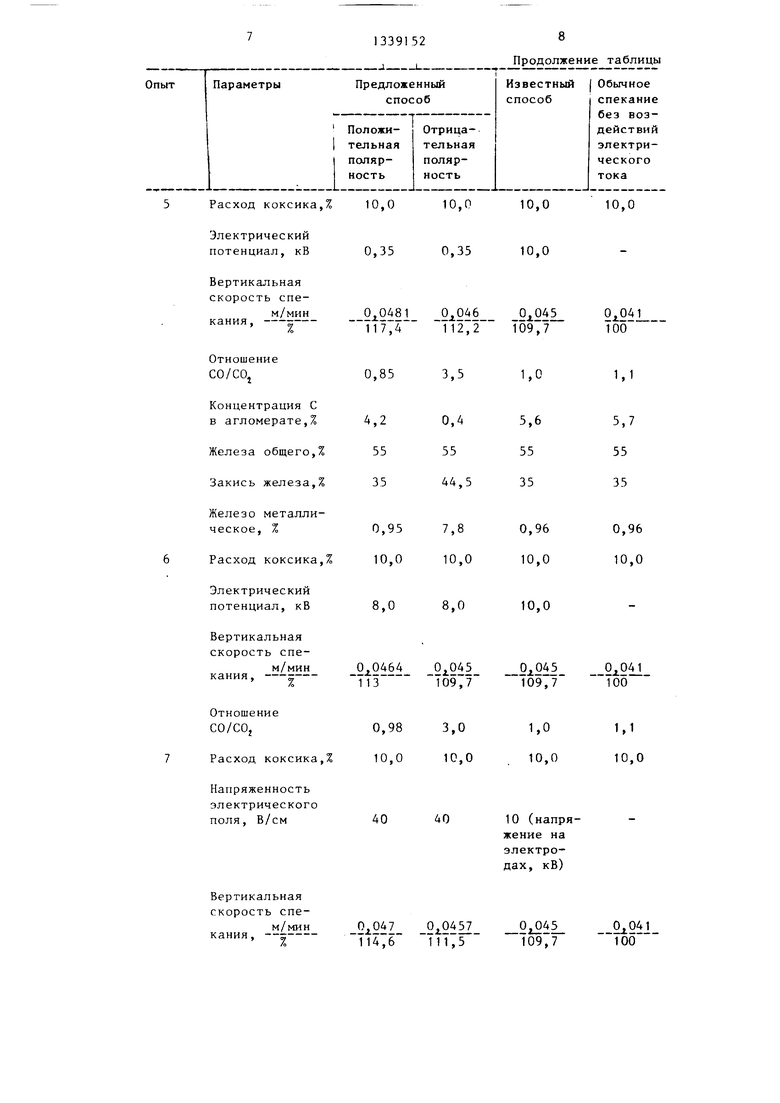

Результаты испытаний способа приведены в таблице.

Увеличение производительности оценивают по увеличению вертикальной скорости спекания и металлизации по увеличению соотношения СО/СО .

Наложение электрического потенциала производят по схеме: после зажигания в течение 3 мин (20% времени спекания) накладывают отрицательный потенциал 350 В, затем до начала подъема температуры - положительный 3 кВ, от начала подъема температуры и до конца спекания - отрицательный 3 кВ.

Концентрация коксика в шихте 6,5%. Скорость спекания увеличивается на 24,5%, механический недожог уменьшается с 4 до О,2%,концентрация металлического железа в агломерате увеличивается с 0,8 до 5,4%.

Следует отметить, что особенно при высоком содержании коксика в шихте повьш1ение потенциала на электроде

(cBbmie 10 кВ) не представляется возможным из-за возникающих пробоев промежутка между краями электрода и паллеты или аглочаши.

Во всех случаях расход электроэнергии минимальный - ток утечки менее 0,2 А, соответственно рассеиваемая электрическая мощность - не более 0,6-1 кВА, что менее 1% от об1цих

энергозатрат на лабораторную установку и исчезающее мало по сравнению с энергозатратами на промьшшенную.

Изобретение позволит увеличить вертикальную скорость спекания (производительность машины) на 5-20%;

уменьшить расход коксика за счет более полного его использования на 4 - 5%; за счет большей степени металлизации агломерата экономить топливо и

увеличить производительность в доменном переделе; стабилизировать качество агломерата.

Формула изобретения

1.Способ агломерации железных руд и концентратов, включающий загрузку шихты на паллеты агломашины,

ее зажигание и спекание, отличающийся тем, что, с целью увеличения металлизации агломерата, повышения производительности и снижения расхода топлива, к шихте прикладывают

электрический потенциал относительно зазенпенного корпуса паллеты величиной О,1-10 кВ.

2.Способ ПОП.1, отличающийся тем, что от момента зажигания до прошествия 20% времени спекания к шихте прикладьгаают отрицательный потенциал 300-350 В, затем до начала подъема температуры отходя-, щих газов - положительный 3-4 кВ и

от начала подъема температуры газов и до конца спекания - отрицательны 3-4 кВ.

1 Расход коксика,% 4,0

Электрический потенциал, кВ

Вертикальная скорость спе

4,0

4,0

4,0

10,0

10,0

Расход коксика,%

Электрический потенциал, кВ

Вертикальная скорость спе- %

кания.

Отношение CO/COj

Концентрация С в агломерате,%

Железа общего,% Закись железа,%

Железо металлическое, %

Расход коксика,%

Электрический потенциал, кВ

Вертикальная скорость спем/минкания,г

/ъ

Отношение CO/COj

Расход коксика,%

Напряженность электрического поля. В/см

Вертикальная скорость спем/минкания,

Составитель Л.Шашенков Редактор Н.Гунько Техред Л,Сердюкова Корректор Н. Король

Заказ 4187/19 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул .Проектная,Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации железных руд и концентратов | 1988 |

|

SU1527297A1 |

| Способ агломерации тонкоизмельченных руд и концентратов | 1982 |

|

SU1060694A1 |

| Способ получения агломерата | 1987 |

|

SU1470796A1 |

| Способ спекания железорудных материалов | 1986 |

|

SU1397518A1 |

| Способ производства металлизованного агломерата | 1990 |

|

SU1770361A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| Установка для спекания железнорудныхматериалов | 1967 |

|

SU508647A1 |

| Способ спекания агломерационной шихты | 1989 |

|

SU1730185A1 |

| Способ агломерации сульфидных материалов | 1980 |

|

SU908870A1 |

Изобретение относится к агломерации руд и концентратов и может быть использовано на предприятиях черной и цветной металлургии, химической промышленности и др. Цель изобретения - металлизация агломерата, повышение производительности агломерационных установок и снижение расхода топлива. Спекание железных руд и концентратов производят путем наложения на ишхту электрического потенциала или создания постоянного электрического поля (в случае электропроводности 1Ш1хты) с величиной потенциала (напряженности поля), равной 0,1-10 кВ

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 0 |

|

SU255953A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ АГЛОМЕРАЦИИ РУД | 0 |

|

SU263610A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-23—Публикация

1984-09-04—Подача