Изобретение относится к области подготовки железорудного сырья к металлургическому переделу, в частности к агломерации, и может быть использовочно в металлургической промыгчленности.

Цель нзобрегения - повышение качества окомкования и увеличение производительности процесса.

Сущность изобретения заключается в том, чтобы, отделив крупную фракпию возврата 0,5-3,0 мм, обеспечить возможность максимально гомогенизировать шихту и тем самым ускорить смешивание компонентов шихты, а также ускорить окомкование, так как мелкодисперсная и однородная переувлаженная шихга более интенсивно комкуется и налипает на сухие центры окомкования (зародыши), которые представляют частицы возврата фракции 0,5-3,0 мм.Подача возврата фракции 0,5-3,0 мм в количестве 50-80Х на окомкование предусматривает ввод в комкующийся материал активных и высокопрочных зародышей, на которые интенсивно налипает шихта и формируются прочные гранулы фракции 1- 5 мм,

Из теории окомкования известно, что наиболее эффективно комкуется мелкодисперсная шихта и богатый концентрат. В отличие от нерудных компонентов шихты (топлива, известняка) тонкая, однородная и обогащенная железорудная шихта более интенсивно участвует в гранулообразовании, Поэтому введение на стадии окомкова3150

ния в тонкую и однородную шихту за- родьааей (сухой возврат фракции 0,5- 3,С) мм) позволяет повысить прочность сырых гранул и эффективность собственно процесса окомкования, а после спекания и годного агломерата, а также улучшить газопроницаемость слоя шихты и тем самым повысить производительность агломашины.

В предложенном сг;особе подготовки шихты к спеканию необходимым условием является подача части сухого возврата фракции 0,5-3,0 мм в количестве 50-80% от всей массы возвра- та, идуп;егс на окомкование, непосредственно на окомкование влажной шихты при оптимальной влажности. Это продиктовано развитостью поверхности возврата и его более лучшей смачивае- мостью и качествами адгезии по срав- нен1-по, например, с топливом и известняком.

Фракция возврата 0,5-3,0 мм является оптимальной, так как этот интервал является наилучшим с точки зрения окомкования, поскольку частицы крупностью 0,5-3,0 мм являются зародышами окомкования. Если ввести возврат фракции менее 0,5 мм, то в этом слу- чае уменьшается роль возврата, как зародышей окомкования, так как частицы по размерам становятся соизмеримыми с остальной шихтой, идущей на окомкование, и достигаемый эффект качества гранул и производительности агломашины минимальный, сравнимый с действием прототипа и известных способов. Если на окомкование подавать возврат фракции более 3,0 мм, то в этом случае получаемые гранулы имеют некондиционные размеры (более. 5-8 мм) и сегрегация окомкован ных материалов становится значительней .

I

Необходимым условием осуществле-- ния способа являетя также подача определенного количества возврата, а именно 50-80% от всей массы возврата подаваемого в шихту. Этот интервал обеспечивает наиболее полное использование всей мелкой части шихты в окомковании и необходимую стабильность окомкования, а также создает оптимальную газопроницаемость сырого аглослоя на ленте машины, в результате чего производительность способа повышается.

, 4

Если на окомкование шихты подавать менее 50% возврата фракции 0,5- 3,0 мм, то в этом случае не хватает зародьш1ей окомкования для интенсивного ведения процесса. В случае подачи возврата на окомкование более 80% фракции 0, мм возрастает выход мелочи фракции (-1 мм), что снижает газопроницаемость слоя шихты.

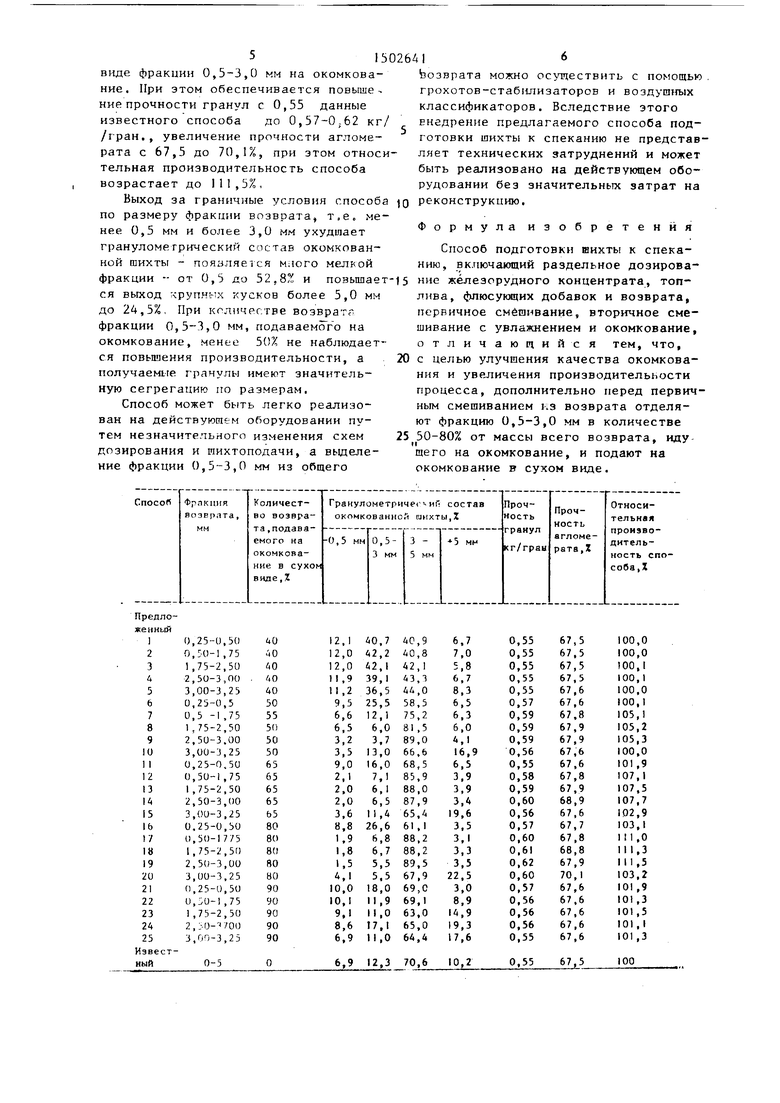

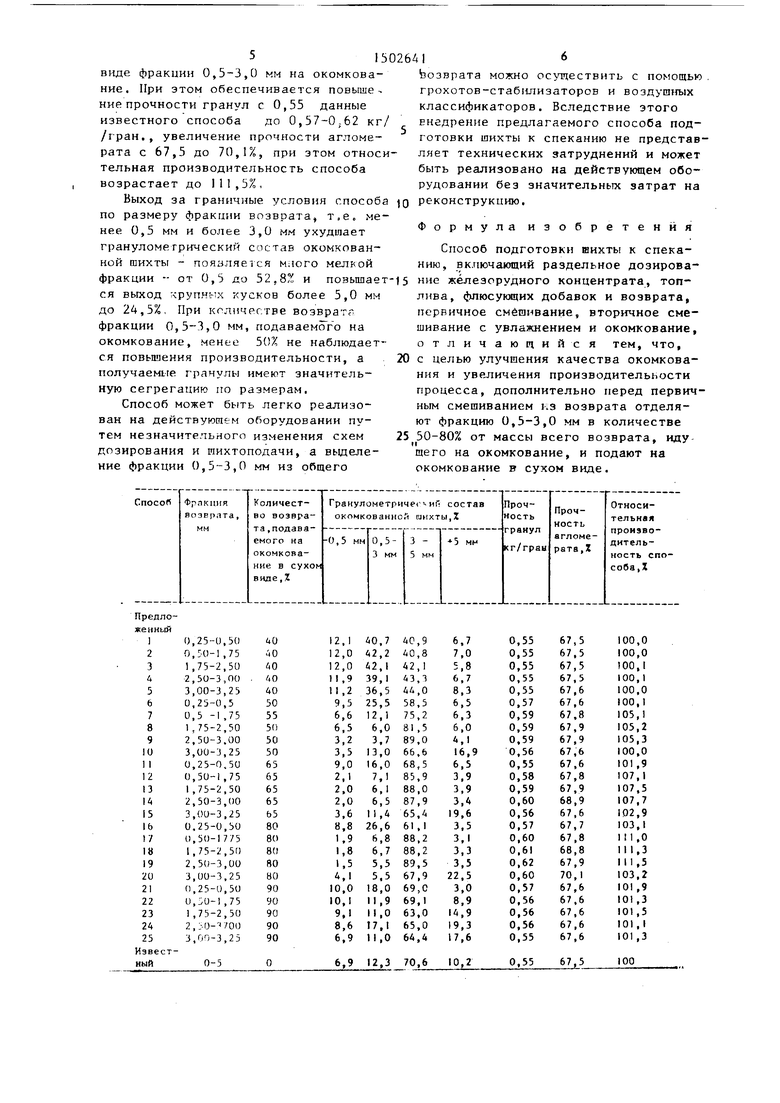

Пример. Исследование способа подготовки шихты к спеканию проводили на лабораторном оборудовании: барабанном смесителе диаметром 400 МММ барабанном окомкователе диаметром 600 мм, спекательной установке типа аглочаша диаметром 236 мм. Шихту массой 15 кг готовили из следующих компонентов:концентрат Абагурс- кой аглофабрики фрак1ши 0-0,1 мм 60,0%,известняк 6,0%,топливо ( кок- сик фракции 0-3 мм А,0%, возврат фракции 0-5 мм 30,0%.

Подготовка шихты заключается в следующем.

Непосредственно после дозирования возврат подвергали грохочению с выделением фракции 0,5-3,0 мм. После этого другую часть возврата совместно со всем концентратом, известняком и топливом загружали в барабан- смеситель и в течение 2 мин выполняли первичное смешивание в сухом виде. После :зтой операции в шихту равномерно подавали мелкораспыленную воду в количестве 7,0% и осуществля- ли повторное смешивание во влажном состоянии в течении 2 мин. После завершения двухстадийного смешения влажную шихту помещали в барабанный окомкователь, врао ающийся с частотой 10 об/мин, и одновременно подавали в окомкователь сухой отгрохоченный возврат фракции 0,5-3,0 мм в количестве 50%. Полученные материалы анализировали на прочность и гранулометрический состав,после чего спекали в аглочаше, определяли прочность готового агломерата и рассчитывали производительность способа. Варьируемыми параметрами способа был состав гранулометрический сухого отгрохо- ченного возврата, подаваемого в окомкователь, и его количество. Полученные экспериментальные данные фвдстав- лены в таблице.

Из таблицы видно, что наиболее оптимальным параметром способа является подача части.визврэта в сухом

515026Д16

виде фракции 0,5-3,0 мм на окомкова- возврата можно осуществить с помощью

грохотов-стабилизаторов и воздушных классификаторов. Вследствие этого внедрение предлагаемого способа подготовки шихты к спеканию не представляет технических затруднений и может быть реализовано на действующем обоние. При этом обеспечивается повыше- ние прочности гранул с 0,55 данные известного способа до 0,57-0;62 кг/ /гран,, увеличение прочности агломерата с 67,5 до 70,1%, при этом относительная производительность способа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Шихта для производства агломерата и окатышей | 1988 |

|

SU1615204A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

Изобретение относится к подготовке железорудного сырья к металлургическому переделу , в частности, к агломерации, и может быть использовано в металлургической промышленности. Цель изобретения - повышение качества окомкования и увеличение производительности процесса. При подготовке шихты к спеканию железорудный концентрат, топливо, флюсы и возврат подвергают первичному смешиванию, вторичному смешиванию с увлажнением и окомкованию, причем из возврата предварительно отсевают фракцию 0,5-3,0 мм в количестве 50-80%, которую, минуя стадии смешивания, подают на окомкование в сухом виде. Эта фракция является дополнительными центрами окомкования, на которых интенсивно формируются прочные гранулы. 1 табл.

возрастает до 111,5%,рудовании без значительных затрат на

Выход за граничные условия способа Q реконструкцию, по размеру фракции возврата, т.е. ме- нее 0,5 мм и более 3,0 мм ухудшает Формула изобретения

гранулометрический состав окомкован- Способ подготовки шихты к спека- ной шихты - пояаляе1ся много мелкой нию, вк.пючающий раздельное дозирова- фракции - от 0,5 до 52,8% и повышает-15 ние железорудного концентрата, топся выход KpynHL-ix кусков более 5,0 мм до 24,5%, При кпличрстве возвратст фракции 0,5-3,0 мм, подаваемого на окомкование, менее 50% не наблюдается повышения производительности, а получаемьге гранулы имеют значительную сегрегацию по размерам.

Способ может быть легко реализован на действующем оборудовании путем незначительного изменения схем дозирования и пшхтоподачи, а выделение фракции 0,5-3,0 мм из общего

лива, флюсующих добавок и возврата, первичное смешивание, вторичное смешивание с увлажнением и окомкование, отличающийся тем, что,

20 с целью улучшения качества окомкова- ния и увеличения производительности процесса, дополнительно перед первичным смешиванием из возврата отделяют фракцию 0,5-3,0 мм в количестве

25 50-80% от массы всего возврата, идущего на окомкование, и подают на окомкование в сухом виде.

| Способ получения окатышей | 1979 |

|

SU852950A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-23—Публикация

1987-10-13—Подача