Изобретение относится к теплотехнике и может быть использовано для очистки дымовых газов от оксидов азота в котельных установках, сжигающих органическое топливо.

Широкое распространение получила очистка дымовых газов путем селективного некаталитического восстановления в химических реакциях

Для равномерного перемешивания весьма малого расхода аммиака с большим расходом обрабатываемых дымовых газов в зоне температур 900 - 1100oC, при которых наиболее эффективно протекают реакции (1), аммиак приходится подавать в смеси с транспортирующим агентом (газом или паром).

Наиболее близким к изобретению является устройство для очистки дымовых газов котельной установки от оксидов азота, содержащее размещенный в ее газоходе поперек потока дымовых газов пучок параллельных труб, имеющих отверстия для подачи в поток смеси аммиака с транспортирующим агентом (1).

В этом устройстве отверстия в трубах размещены с относительным шагом

S/d ≤ 10

где S - шаг отверстий;

d - диаметр отверстий.

При этом предполагалось, что такое выполнение устройства обеспечит равномерное перемешивание аммиака с дымовыми газами и тем самым высокую эффективность их очистки от оксидов азота. Действительно, выбор шага S по приведенному условию обеспечивает равномерное перемешивание, однако при этом требуется значительный расход транспортирующего агента, что вызывает существенные потери энергии. При подаче аммиака газом (воздухом) необходимы затраты энергии на привод компрессора, а при подаче паром, отбираемым из турбины, происходит снижение ее мощности и необходимы затраты на восполнение потерь конденсата.

Результат изобретения - снижение потерь энергии на подачу аммиака с транспортирующим агентом за счет снижения расхода последнего.

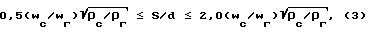

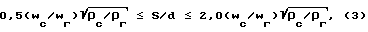

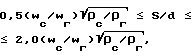

Для этого в устройстве для очистки дымовых газов котельной установки от оксидов азота, содержащем размещенный в ее газоходе поперек потока дымовых газов пучок параллельных труб, имеющих отверстия для подачи в поток смеси аммиака с транспортирующим агентом, относительный шаг S/d отверстий в трубах соответствует условию

где Wc - скорость смеси аммиака с транспортирующим агентом на выходе из отверстиям;

Wr - скорость дымовых газов;

ρc - плотность смеси на выходе из отверстия;

ρг - плотность дымовых газов.

Параметры Wr и ρг в сечении газохода, где расположено устройство, определяются из теплового расчета котла на номинальном режиме или при его испытаниях.

Параметры Wc и ρc определяются заранее выбранным давлением и температурой транспортирующего агента.

Выбор шага по формуле (З) позволяет, как показали эксперименты, получить достаточно равномерное перемешивание аммиака с дымовыми газами, но при этом снизить в несколько раз расход транспортирующего газа (пара), а тем самым и соответствующие потери энергии. Если шаг S выбрать меньше левого предела в формуле (3), то неоправданно и резко завышается число отверстий и тем самым расход транспортирующего газа (пара) без улучшения перемешивания: если шаг S больше правого предела (3), то, как показали эксперименты, резко ухудшается равномерность перемешивания аммиака с газами в зоне оптимальных температур, что снижает эффективность очистки от оксидов азота (оси отверстий в трубах предпочтительно должны быть направлены под углом 90±45o по отношению к вектору скорости потока газов).

Как показывают измерения на котлах с горизонтальным газоходом, в нем профиль температур имеет значительную неравномерность: при средней температуре, близкой к оптимальной для химических реакций (1), в верхней части газохода температура по ходу движения газов может выходить за нижний предел. В этом случае в соответствии с изобретением концы пучка параллельных труб в верхней части газохода могут быть выведены за его пределы, пропущены вне газохода в направлении зоны горения до места их последующего ввода в газоход в сечении, температурный режим в котором соответствует оптимальным условиям для реакции оксидов азота с аммиаком.

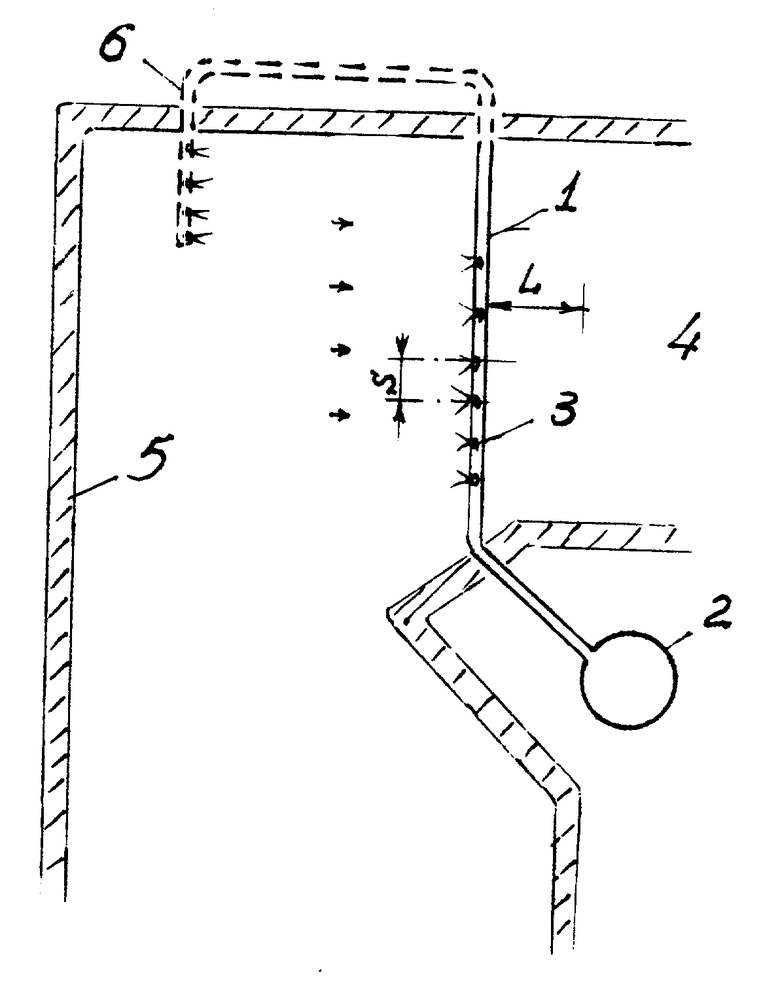

На чертеже схематично показано выполненное в соответствии с изобретением устройство, размещенное в газоходе котельной установки.

Пучок параллельных труб 1 с коллектором 2. имеющих отверстия 3 для подачи в поток смеси аммиака с транспортирующим агентом, установлен в горизонтальном газоходе 4 котельной установки 5. Шаг S отверстий 3 соответствует условию (3).

Пучок 1 размещен в зоне температур 900 - 1100oC, при которой эффективны реакции (1).

В случае если в верхней части газохода в месте установки пучка параллельных и труб 3 температура дымовых газов ниже границы, необходимой для протекания реакций (1), что может быть установлено на основании расчетов или экспериментов, то концы 6 труб (показаны на чертеже штриховой линией) выводятся через потолок газохода за его пределы и пропускаются в сторону зоны горения до места их последующего ввода в газоход в сечении, температурный режим в котором соответствует оптимальному протеканию химических реакций (1).

При работе котельной установки смесь газа или пара с аммиаком поступает в коллектор 2 и пучок труб 1, откуда через отверстия 3 в виде струй вытекает в газоход 4, где на протяжении небольшого по ходу потока участка L равномерно перемешивается с потоком дымовых газов, обеспечивая по всей площади газохода протекание реакций (1), позволяющих снизить выбросы оксидов азота с уходящими газами.

Использование соотношения (3) позволяет применять относительные шаги, существенно большие рекомендованных в (1). Например, если транспортирующим агентом служит водяной пар с давлением 0.3 МПа и температурой 190oC ( Wc = 550 м/с, ρc = 0,8 кг/м3), а устройство установлено в газоходе, где Wr = 10 м/с и ρг -0,27 кг/м3, то (Wc/Wr ≈ 95, а допустимый интервал выбора относительных шагов - соответственно 42,5 - 190. При этом предпочтительно выбирать конкретное значение S/d вблизи центра интервала, т.е. 80 - 110, однако возможны и более далекие отклонения в его пределах в зависимости от протяженности в газоходе температурной зоны, соответствующей оптимальным условиям протекания химических реакций связывания оксидов азота. При небольшой протяженности этой зоны требуется организация максимально интенсивного перемешивания аммиачной смеси с дымовыми газами, что требует приближения S/d к нижней границе интервала и соответственно больших энергетических затрат при протяженности указанной температурной зоны, достаточной для завершения химических реакций (1) при больших величинах S/d, относительный шаг может быть увеличен в пределах вычисленного согласно (З) интервала вплоть до его верхней границы. При выборе шага S/d в указанном интервале можно также увеличивать или уменьшать его по высоте труб, меняя тем самым распределение расхода аммиака по высоте газохода, чтобы учесть имеющуюся неравномерность концентрации окислов азота в дымовых газах для условий конкретного котла. Абсолютный шаг S целесообразно выбирать исходя из минимально возможного значения диаметра d отверстий по условиям отсутствия влияния эрозии и забивания отверстия на его пропускную способность.

≈ 95, а допустимый интервал выбора относительных шагов - соответственно 42,5 - 190. При этом предпочтительно выбирать конкретное значение S/d вблизи центра интервала, т.е. 80 - 110, однако возможны и более далекие отклонения в его пределах в зависимости от протяженности в газоходе температурной зоны, соответствующей оптимальным условиям протекания химических реакций связывания оксидов азота. При небольшой протяженности этой зоны требуется организация максимально интенсивного перемешивания аммиачной смеси с дымовыми газами, что требует приближения S/d к нижней границе интервала и соответственно больших энергетических затрат при протяженности указанной температурной зоны, достаточной для завершения химических реакций (1) при больших величинах S/d, относительный шаг может быть увеличен в пределах вычисленного согласно (З) интервала вплоть до его верхней границы. При выборе шага S/d в указанном интервале можно также увеличивать или уменьшать его по высоте труб, меняя тем самым распределение расхода аммиака по высоте газохода, чтобы учесть имеющуюся неравномерность концентрации окислов азота в дымовых газах для условий конкретного котла. Абсолютный шаг S целесообразно выбирать исходя из минимально возможного значения диаметра d отверстий по условиям отсутствия влияния эрозии и забивания отверстия на его пропускную способность.

Устройство, выполненное в соответствии с изобретением, было испытано на котле N 7 Тальятинской ТЭЦ. Получено снижение выбросов оксидов азота более, чем на 50% при работе котла на угольной пыли Для транспортировки аммиака с расходом 0,2 т/ч потребовался расход пара 9 т/ч, что составило 1,5% паропроизводительности котла. Если бы вместо условия (3) для выбора шага S отверстий было принято условие (2) прототипа, то расход пара превысил бы 50 т/ч.

Из приведенного примера реализации видно, что предлагаемое устройство при простоте конструкции обеспечивает экономию энергоресурсов, что подтверждается результатами испытаний.

Литература

Скорик Л. Д. и др. Промышленная проверка метода очистки дымовых газов ТЭС от окислов азота вводом аммиака в высокотемпературный тракт котла. Теплоэнергетика, 7. 1986, с. 58 - 59.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА СЕЛЕКТИВНЫМ НЕКАТАЛИТИЧЕСКИМ ВОССТАНОВЛЕНИЕМ | 2001 |

|

RU2200617C1 |

| СПОСОБ СНИЖЕНИЯ ОБРАЗОВАНИЯ ОКСИДОВ АЗОТА ПРИ СЖИГАНИИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ), ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА ПЕРЕД СЖИГАНИЕМ | 1999 |

|

RU2153633C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137981C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ ГОРЕНИЯ ОТ ОКСИДОВ АЗОТА С ОДНОВРЕМЕННЫМ КОНДИЦИОНИРОВАНИЕМ ДЫМОВЫХ ГАЗОВ ПЕРЕД ЭЛЕКТРОФИЛЬТРОМ | 1998 |

|

RU2140810C1 |

| СКРУББЕР ДЛЯ ОЧИСТКИ ГАЗОВ | 1996 |

|

RU2124927C1 |

| СПОСОБ ХИМИЧЕСКОГО КОНДИЦИОНИРОВАНИЯ ДЫМОВЫХ ГАЗОВ | 1995 |

|

RU2094099C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА И СЕРЫ | 1991 |

|

RU2008079C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОЧИСТКИ ПРОДУКТОВ ГОРЕНИЯ ОТ ОКСИДОВ АЗОТА С ОГРАНИЧЕНИЕМ КОНЦЕНТРАЦИИ АММИАКА В ОЧИЩЕННЫХ ГАЗАХ | 1998 |

|

RU2156155C2 |

| Способ очистки газообразных продуктов сгорания ТЭС от оксидов азота и устройство для его осуществления | 1989 |

|

SU1716263A1 |

Изобретение относится к теплотехнике, может быть использовано на тепловых электрических станциях и других промышленных объектах, связанных со сжиганием топлива, и позволяет повысить экономичность очистки продуктов сгорания от оксида азота. Согласно изобретению в устройстве для очистки дымовых газов котельной установки от оксидов азота, содержащем размещенный в ее газоходе поперек потока дымовых газов пучок параллельных труб, имеющих отверстия для подачи в поток смеси аммиака с транспортирующим агентом (газ или пар), относительный шаг S/d отверстий в трубах соответствует условию

где S - шаг отверстий; d - диаметр отверстий; wc - скорость смеси аммиака с транспортирующим агентом на выходе из отверстия; wr - скорость дымовых газов; ρc - плотность смеси на выходе из отверстия, ρг - плотность дымовых газов, 1 з. п. ф-лы, 1 ил.

где S шаг отверстий;

d диаметр отверстий;

Wс скорость смеси аммиака с транспортирующим агентом на выходе из отверстия;

Wг скорость дымовых газов;

ρc - плотность смеси на выходе из отверстия;

ρг - плотность дымовых газов.

| Скорик Л.Д | |||

| и др | |||

| Промышленная проверка метода очистки дымовых газов ТЭС от окислов азота вводом аммиака в высокотемпературный тракт котла | |||

| - Теплоэнергетика, 7, 1986 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1998-01-27—Публикация

1996-06-11—Подача